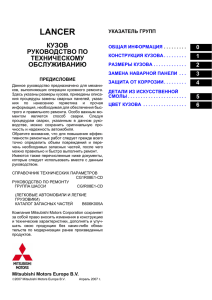

Конструктивные особенности, материалы и технологии

реклама

Конструктивные особенности, материалы и технологии изготовления автомобильных бамперов д.т.н., проф. Ершов М.Ю., Зайцев И.А. МГТУ «МАМИ» На основании исторического обзора дизайна бамперов можно выделить следующие виды конструктивных решений: Ленточный бампер из полосовой стали Первые бамперы, появившиеся на легковых автомобилях в начале 20-х годов представляли собой полосу из стали толщиной 2-3 мм или композицию из нескольких полос, скрепленных вместе. Бамперы жестко крепились непосредственно к раме кузова и служили ограничителем габаритов автомобиля, в какой-то степени защищали кузов от повреждений при контактах с внешними препятствиями на небольшой скорости. Отличительной чертой таких бамперов была предельная простота конструкции и дизайна (рис. 1). Ленточные бамперы из полосовой стали просуществовали с 20-х по 40-ые годы ХХ века. Рисунок 1 - Кисел Уайт Игл. 1930 г. США Штампованный бампер из листовой стали Технология холодной штамповки из тонколистовой стали позволила изготавливать бамперы легковых автомобилей более сложной формы, что давало дизайнерам возможность проектировать бампер в общей стилистике формы кузова (рис.2). 141 Рисунок 2 - Лянча Априлия. 1937 г. Италия. Штампованный бампер Указанное конструктивно-технологическое решение бамперов применялось с середины 30-х по 50-ые годы ХХ века, а на дешевых моделях автомобилей вплоть до 70-х (рис.3). Рисунок 3 - Автомобиль «Москвич-407». 1958 г. По мере развития технологий автомобильного производства и усложнения дизайна кузовов, возникла потребность стилистического усложнения бамперов, придания им архитектурной самостоятельности. Особенно ярко это проявлялось в Соединенных Штатах Америки, которые оставались мировым лидером автомобилизации на протяжении 50 – 70 годов. Бамперы приобретают гипертрофированные размеры и весьма вычурные формы. Для качественного изготовления таких бамперов приходилось их сваривать из нескольких деталей, что значительно усложняло их производство. С другой стороны, подобная конструкция бамперов частично возвращала им защитную функцию, утраченную в предыдущие годы. Массивность и значительное выступание бамперов за габариты кузова было оправдано силовой связью бампера с лонжеронами рамы кузова. (Рис.4). Однако такая конструкция бамперов представляла большую угрозу для других участников ДТП, особенно, для пешеходов и была совершенно неприемлема для автомобилей малого класса с несущим кузовом. 142 Рисунок 4 - Автомобиль Плимут Фьюри. 1957 г. США Бампер комбинированной конструкции из листовой стали глубокой вытяжки с дополнительными накладными элементами Бамперы превращались в самостоятельный и пластически сложный элемент кузова. В середине 50-х на бамперах стали появляться дополнительные элементы в виде «клыков», встроенных фар, ракетообразных декоративных деталей. Бампер все более утрачивал защитную функцию, превращаясь в дорогостоящий декоративный и травмоопасный для пешеходов элемент кузова (рис.5) Рисунок 5 - Шевроле Бел Айр . 1957 г. Бампер-балка из алюминиевого профиля Стремительный рост числа автомобилей на дорогах мир в течение 60-х годов привел к катастрофическому росту числа жертв на дорогах. Это заставило автопроизводителей в США и в Европе самым серьезным образом заняться разработкой принципиально новых конструкций автомобилей, которые могли бы существенно снизить тяжесть последствий ДТП. В первую очередь внимание было обращено на бамперы, конструкция которых могла бы смягчить последствия столкновения. Алюминиевая балка была наиболее простым и технологичным решением безопасного бампера. Очевидно, по этой причине подобная конструкция была применена на отечественных автомобилях Волжского автозавода: ВАЗ-2121 «Нива», затем на всем семействе «классики» (рис.6). 143 Автомобили с алюминиевыми бамперами выпускаются отечественной промышленностью и в настоящее время. Рисунок 6 - Автомобиль ВАЗ-2121 «Нива». 1977 г. Бампер-балка из полимерных материалов с сотовым наполнением из пластмассы Более эффективной во всех отношениях оказалась конструкция, в которой коробчатый стальной элемент был заменен сотовым наполнителем из полипропилена. Такая конструкция позволяла сохранять в целости кузов при столкновениях с препятствием на скоростях 4-6 км/час. Дизайн такой конструкции мало отличался от дизайна конструкций – предшественниц и оставался «автономным» по отношению к общему стилю кузова. Бампер-брус из «интегрального» пенополиуретана Несмотря на свою конструктивную простоту бамперы из «интегрального» пенополиуретана использовались в основном на экспериментальных безопасных автомобилях и практического применения в серийном производстве не получили. Причина: полиуретановая «подушка» не обеспечивала необходимое поглощение энергии удара и имела недостаточную механическую прочность в условиях повседневной эксплуатации (см. рис.11,12). Крупногабаритный узел из полимерных материалов Необходимость выполнения национальных и международных предписаний по безопасности конструкции вынуждали автопроизводителей искать пути решения безопасности автомобиля при одновременном снижении производственных затрат. Таким решением является применение композиционных материалов. Европейские производители применили композиционные материалы на основе пропилена и полиэфиров, армированных стекловолокном. Такая технология позволяла изготавливать крупногабаритные детали, объединяющие бампер и облицовку радиатора. При этом детали не отличались высоким качеством и точностью размеров (рис. 7). Технологический цикл составлял несколько минут. 144 Рисунок 7 - Автомобиль Ситроен Виза – один из первых серийных автомобилей с бамперами из «препрега».1978 г. Альтернативой «препрегам» является поликарбонат, отличающийся высокой прочностью, ударной вязкостью и технологичностью. Применение поликарбоната марки «Lexan» производства General Electric позволило значительно усовершенствовать и усложнить конструкцию деталей передка автомобиля, соединив воедино бампер, облицовку радиатора, ободки фар и передний спойлер. Рисунок 8 - Серийный автомобиль ФИАТ «Ритмо». 1978 г. Попыток объединить бампер и облицовку радиатора в единую деталь Главные недостатки поликарбоната – высокая цена и твердость, что и сдерживает его широкое применение для наружных деталей кузова. В целях снижения производственных затрат вместо поликарбоната во второй половине 90-х стали применять полипропилен, упрочненный дисперсным стекловолокном. Технология производства крупногабаритных деталей из полипропилена близка к технологии литья под давлением. Детали из полипропилена имеют необходимую прочность, упругость, стабильность размеров, прочность при низких температурах, а также могут окрашиваться вместе с кузовом. 145 «Интегрированный узел» из полимерных материалов По мере развития технологий копозиционных материалов и ужесточения требований пассивной безопасности к конструкции автомобиля существенно меняется дизайн кузова автомобиля. Последнее время наметилась тенденция совмещения бампера с решеткой радиатора. Все чаще конструкторы и дизайнеры используют так называемый фронтэнд (Front-end). Необходимость выполнения различных положений и требований, совершенствование требований аэродинамики, снижение производственных затрат и жесткая конкуренция автопроизводителей привели к укрупнению деталей и узлов кузова, к уменьшению их количества. Это наиболее ярко проявилось в объединении в одном узле некогда многочисленных отдельных деталей передка и задка кузова. Такой узел можно назвать «интегрированным». Эта тенденция характерна для новейших моделей автомобилей, особенно, в малом классе (классы А, В и С по европейской классификации). Интегрированный узел, изготовленный из композиционного материала, выполняет функцию бампера, защитного элемента для пешехода (передняя часть капота и панели передка), облицовки радиатора, функцию аэродинамических устройств, а также роль переходных поверхностей между перечисленными элементами. На рисунке 8 видно, что бампер как самостоятельный элемент кузова утратил свое функциональное значение и превратился в часть декоративной панели, прикрывающей силовые и конструктивные детали кузова. Рисунок 9 - Форд «Фиеста» 2008г. Пример использования «интегрированного узла» на автомобиле класса Б. Задний бампер представляет собой «узел» аналогичного размера Безопасный бампер Первым шагом на пути создания безопасной конструкции кузова автомобиля явилась разработка «безопасного» бампера, призванного поглощать энергию удара и, тем самым, защитить кузов от повреждений в случае столкновения автомобиля с препятствием. Безопасные бамперы содержат энергопоглощающий элемент, в котором энергия удара преобразуется в работу деформации или тепловую. По типу упругого элемента бамперы могут быть механические, гидравлические, пневматические и комбинированные. В механических амортизаторах упругий элемент может работать как на сдвиг, так и на сжатие. В качестве упругого элемента могу использоваться пружины или резина. Близкий по конструкции безопасный бампер разрабатывается компанией «Фольксваген». Вынесенный вперед бампер и опоясывающий брус закреплены 146 подвижно. При ударе бампер перемещается назад, сжимая эластичный наполнитель в цилиндре, который в свою очередь закреплен неподвижно на прочном щите передка кузова. (Рис. 10) Рисунок 10 - Схема безопасного бампера экспериментального автомобиля компании Фольксваген. 1 - подвижный бампер; 2 – цилиндр с энергопоглощающим наполнителем; 3 – щит передка В гидравлических и пневматических амортизирующих элементах энергия удара поглощается при сжатии газа или перетекании жидкости через дросселирующее отверстие. Схемы гидравлических и пневматических амортизирующих элементах приведены на рис. 11,12 Рисунок 11 - Бампер из эластичной пластмассы, частично наполненный жидкостью. При ударе сначала сжимается воздух и выталкивает пробки, затем выдавливается жидкость через калиброванные отверстия В подобном «гидравлическом» бампере объем жидкости составляет 15-20 литров. Суммарный вес такого бампера составит примерно 30 кг ( 60 кг на автомобиль), что дет дополнительную нагрузку на узлы подвески, а постоянно перемещающийся центр массы приведет к непредсказуемому нарушению управляемости автомобиля. 147 Рисунок 12 - Конструкция гидравлического бампера с системой «самовосстановления». 1 – эластичный бампер, наполненный жидкостью; 2 – дроссельное отверстие в штоке; 3 – полый шток; 4 – силовая конструкция кузова; 5 – сильфон; 6 – сжимающая пружина, внутри сильфона. Бампер как аэродинамический элемент кузова. Одним из важных аспектов дизайна автомобильного кузова, наряду с пассивной безопасностью, являются аэродинамические качества формы кузова. Аэродинамические силы оказывают значительное влияние на безопасность движения. Автомобиль движется с различной скоростью в постоянно меняющемся воздушном пространстве, поэтому устойчивость и управляемость автомобилей зависит от их аэродинамических характеристик. Коэффициент аэродинамического сопротивления один из ключевых моментов в сложном алгоритме экономии топлива.[ Аэродинамические качества автомобиля характеризуются следующими факторами: • аэродинамическое сопротивление (коэффициент Сх); • величина и распределение прижимной силы; • аэродинамический шум; • забрызгивание поверхности кузова, особенно стекол и наружных зеркал; • охлаждение двигателя и других агрегатов в подкапотном пространстве; • вентиляция интерьера. Форма передней и задней части кузова оказывает огромное влияние на аэродинамические качества. Сегодня бампер не только защищает автомобиль от удара, он стал неотъемлемой деталью, обеспечивающей аэродинамику автомобиля. Его элементы выполняют функцию спойлеров, обеспечивающих прижимную силу и препятствующих образованию вихрей.[ С одной стороны форма переднего бампера, облицовки радиатора, наклон капота и форма задней части кузова определяют ламинарное обтекание и точку отрыва спутной струи, с другой стороны форма бампера влияет на характер воздушных потоков под автомобилем, что связано с прижимной силой и, соответственно, устойчивостью автомобиля на высоких скоростях движения, т.е. активной безопасностью. В среднем снижение величины аэродинамического сопротивления (Сх) на каждые 3.5% приводит к экономии 1% топлива. 148 Рисунок 13 - Макет автомобиля СNR . 1977 г. Модель «идеальной» аэродинамической формы легкового автомобиля. Модель разработана в дизайнателье «Пининфарина», Италия Идеальная аэродинамическая форма не позволяет создать реальный автомобиль с необходимыми компоновочными и потребительскими свойствами. Кроме того, невозможно сохранить определенный фирменный стиль, что очень важно с точки зрения маркетинга. Поскольку форма передней части автомобиля оказывает значительное влияние на общую аэродинамику и величину коэффициента Сх, роль бампера также велика. Рациональное решение «интегрального узла» обеспечивает дополнительную прижимную силу, достаточное количество воздуха для охлаждения радиаторов двигателя, кондиционера и других агрегатов автомобиля. На основе анализа развития дизайна и конструкции автомобильных бамперов с момента изобретения автомобиля до наших дней можно сделать следующие выводы: 1. Функциональное назначение бампера менялось вследствие развития конструкции автомобиля и технологических возможностей производства. 2. В процессе эволюции бампер из защитного устройства превратился в элемент дизайна кузова и выполняет декоративно - вспомогательную роль, совмещая несколько функций. 3. В современном автомобиле бамперы служат в основном лишь защитой от повреждений фар и задних фонарей при парковке и выполняют эти функции на скорости 3-4 км/ч. 4. Бампер современного легкового автомобиля представляет собой скорее элемент дизайна, а не инженерную конструкцию. 5. Современный легковой автомобиль должен иметь оптимальные аэродинамические качества, на которые существенно влияют конструкция и форма бамперов. 149