расчет химического состава и общей массы

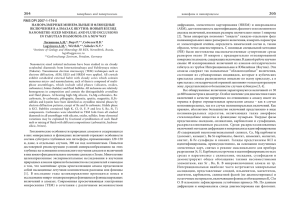

реклама

РАСЧЕТ ХИМИЧЕСКОГО СОСТАВА И ОБЩЕЙ МАССЫ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ ПО ХОДУ ВНЕПЕЧНОЙ ОБРАБОТКИ И РАЗЛИВКИ СТАЛИ. ЧАСТЬ I – МОДЕЛИ А.А. Алексеенко, Д.А. Пономаренко, Р.В. Синяков (ООО ИБМТ, Москва) [email protected] Управление составом, количеством и размерами неметаллических включений при ковшевой обработке является одной из ключевых задач для выплавки качественных сталей. Если в раскисленных алюминием сталях основные характеристики включений надежно контролируются соотношением в металле Al/Ca, то в сталях без алюминия (Altot < 0,005%) большое влияние оказывает множество других факторов, в том числе малые концентрации элементов с высоким сродством к кислороду (алюминий, кальций, магний и др.). В свою очередь, активность последних зависит от состава шлака, его окисленности, температуры, от присадки ферросплавов, содержащих алюминий как примесь, и других факторов. Очевидно, что для расчета состава и количества включений в режиме реального времени необходимы надежные данные о текущих параметрах системы «металл – шлак». Эти данные планируется получать от управляющей системы ГИББС® [1], которая способна достаточно полно и достоверно описывать состояние системы «металл – шлак» в каждый момент времени ковшевой обработки. Цель настоящей работы состояла в разработке и верификации термодинамического подхода для расчета химического состава и общей массы неметаллических включений на основе данных о составе металла, шлака, температуры и изменении этих параметров. Термодинамический подход предполагается в дальнейшем использовать в качестве скелета моделирования, который будет дополнен статистическим подходом, позволяющим количественно оценивать явления, не поддающиеся теоретическому расчету с необходимой точностью: удаление определенной доли включений в течение выдержки, а также замешивание шлаковых включений – в зависимости от интенсивности перемешивания, времени и других факторов. Принципиальная структура последовательности расчета представлена на рис. 1. Для проверки метода выполнили расчеты состава включений, используя данные о температуре и составе металла с учетом последовательности технологических операций при ковшевой обработке ряда промышленных плавок. Для верификации метода были выбраны сталь 20Г2Р (раскисленная алюминием) и нераскисленная алюминием углеродистая сталь для железнодорожных колес. Рассчитанный состав включений сравнили с фактическим. Методика определения состава включений в пробах и конечные результаты подробно изложены в статье «Часть II – Эксперименты и верификация моделей». Начало цикла Данные с предыдущего цикла: - Металл: масса, состав - Шлак: масса, состав - Включения: общая масса, состав - Температура - Давление Данные о влиянии на систему в течение времени τ: - Шлакообразующие материалы: масса, состав - Раскислители, легирующие, модификаторы: масса, состав - Энергия и тепло подведенные, теплопотери: количесвто Блок 1. Расчет трансформации включений после ввода раскислителей, ферросплавов, модификаторов и изменения температуры. Учет частичной ассимиляции включений шлаком и, наоборот, поступления включений за счет эмульгирования шлака. Блок 2. Расчет состава системы «металл-шлак-газ» и температуры, принимая во внимание добавки шлакообразующих материалов, ввод энергии и тепла, а также тепловые потери. Блок 3. Расчет трансформации включений, в результате изменения состава металла и температуры, рассчитанных в Блоке 2. Конец цикла Рис. 1. Принципиальная структура последовательности расчета химического состава и общей массы неметаллических включений Расчет состава металла, равновесного со шлаком известной композиции, определяли используя собственную программу «Шлак – металл». Программа вычисляет единственно возможную комбинацию концентраций компонентов в металле (в том числе содержание растворенного кислорода), при которой каждый компонент находится в равновесии со своим оксидом в шлаке заданного состава. Формально это условие записывается системой уравнений закона действующих масс для всех компонентов, участвующих в реакциях: 𝐾(𝐹𝑒𝑂) = 𝐾(𝑆𝑖𝑂2) = [𝐹𝑒]𝑎[𝑂] 𝑎(𝐹𝑒𝑂) 2 𝑎[𝑆𝑖] 𝑎[𝑂] 𝑎(𝑆𝑖𝑂2) ………………….. 3 2 𝑎[𝐴𝑙] 𝑎[𝑂] 𝐾(𝐴𝑙2𝑂3) = 2 𝑎(𝐴𝑙2𝑂3) [Fe]+[Si]+…+[Al]=100 (1) Для моделирования трансформации неметаллических включений использовали собственную программу [2-4]. Эта программа расчитывает состояние системы (состав металла, состав и количество продуктов раскисления) после достижения системой равновесия. Начальное неравновесное состояние возникает при изменении температуры и состава металла в результате внешних воздействий (изменение состава шлака, ввод легирующих, вторичное окисление, изменение давления и т.д.). В основе модели, заложенной в программу, лежат следующие допущения: жидкая сталь и включения стремятся к равновесию; все элементы распределены равномерно по объему металла; включения жидкие и сферические; лимитирующая стадия реакции – массоперенос элементов через диффузионный слой в металле (рис. 2). Последнее допущение подтверждается результатами моделирования образования включений от вторичного окисления, выполненного нами в работе [3]. В рассматриваемой модели массоперенос (JR) какого-либо элемента R между включением и металлом определяется разницей концентраций этих элементов в объеме металла и на поверхности раздела (Rv и Rb), а также коэффициентом диффузии (DR) и радиусом сферического включения (r): JR =4πrDR(Rv- Rb). (2) Рис. 2. Схема к описанию массообмена между жидким сферическим включением и расплавом металла. Можно утверждать, что концентрации всех элементов на границе раздела фаз однозначно определенны в каждый момент времени, поскольку: 1) эти концентрации соответствуют состоянию равновесия между металлом и включением, так как химическая реакция не лимитирует процесс; 2) потоки всех элементов (а, следовательно, и скорость изменения фаз в системе) находятся в соответствии с потоком кислорода между металлом и включениями (это условие квазистационарности процесса). Настоящее положение формализовано в следующей системе уравнений: (3) Решение системы (3) позволяет получить моментальные потоки масс всех компонентов, что позволяет вычислить динамику изменения состава включений (и металла) вплоть до достижения макроравновесия в системе «металл – включения». В описанных моделях активности компонентов в оксидном растворе определяли по теории А.Г. Пономаренко [4], а в металле – по Вагнеру. 1. 2. 3. 4. Библиографический список: Синяков Р.В., Гуляев М.П, Мартынов Р.Н., и др. Промышленное освоение системы управления внепечной обработкой стали (печь-ковш - вакууматор) ГИББС® на БМЗ// Металл и литьё Украины. 2005. 3-4 с. 98. Alexeenko A.A., Ponomarenko D.A. Computer simulation of oxide inclusions transformation during secondary steelmaking and casting// In Proceedings of the Asia steel international conference. 2009. Busan, Korea. The Korean institute of metals and materials.2009. Alexeenko A.A., Baybekova E.V. Simulation of non-metallic inclusions formation during liquid steel reoxidizing// In Proceedings of the 2009 international symposium on liquid metal processing and casting. Santa Fe, New Mexico. American vacuum society. 2009. Григорян В.А., Белянчиков Л.Н., Стомахин А.Я. Теоретические основы электросталеплавильных процессов. М.: Металлургия, 1987, 272 с. РАСЧЕТ ХИМИЧЕСКОГО СОСТАВА И ОБЩЕЙ МАССЫ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ ПО ХОДУ ВНЕПЕЧНОЙ ОБРАБОТКИ И РАЗЛИВКИ СТАЛИ. ЧАСТЬ II – ЭКСПЕРИМЕНТЫ И ВЕРИФИКАЦИЯ МОДЕЛЕЙ А.А. Алексеенко, Д.А. Пономаренко, Р.В. Синяков (ООО ИБМТ, Москва) [email protected] Для верификации моделей исследовали изменение состава неметаллических включений по ходу ковшевой обработки стали двух типов: 1) раскисленной алюминием – 20Г2Р, 2) высокоуглеродистой не раскисленной алюминием – сталь для ж/д колес. Фактический средний состав этих сталей представлен в табл. 1. Таблица 1. Средний химический состав сталей опытных плавок (%) Марка 20Г2Р Колесная (ж/д) C 0,22 0,59 Si 0,21 0,30 Mn 0,94 0,77 Altot 0,030 <0,004 Ti 0,024 - S 0,003 0,007 P 0,008 0,010 В ходе ковшевой обработки исследуемых плавок были отобраны пробы жидкого металла стандартными пробоотборниками. Из проб изготовили шлифы, которые исследовали на сканирующем электронном микроскопе JSM – 6460 LV (JEOL, Япония) с микроанализатором Oxford INCA (в ЮУрГУ). Эти же пробы были использованы для определения в металле основных компонентов. Также были проанализированы пробы шлака в начале и конце ковшевой обработки. Типичный состав шлака на исследованных плавках представлен в табл. 2. Таблица 2. Типичный состав шлака в конце обработки (%) Марка 20Г2Р Колесная (ж/д) Al2O3 15 5,5 SiO2 18 26 CaO 57 56 MgO 8,5 8,5 FeO <1 <1 В итоге были полученные следующие данные: 1) характерный составов неметаллических включений в металле разных композиций, 2) состав шлака при отборе проб, 3) характер предшествовавших отбору проб операций. В стали раскисленной алюминием на всех исследованных плавках после обработки в вкууматоре включения имели следующий состав (масс. %): 30-60 Al2O3, 40-60 CaO, 2-6 MgO. Необходимо отметить, что какие-либо кальцийсодержащие добавки (например, SiCa-порошковая проволока) не вводились перед отбором этих проб, т.е. высокое содержание кальция во включениях не является следствием ввода в расплав кальция металлического или силикокальция. В высокоуглеродистой стали не раскисленной алюминием изменение состава неметаллических включений на протяжении ковшевой обработки представлено на рис. 1. Последовательность отбора проб, пронумерованных на рисунке, показана в таблице 3. Рис. 1. Изменение содержания в оксидных включениях (Al2O3), (MgO), (CaO), (SiO2) по ходу ковшевой обработки 4-х плавок колесной стали. Значение каждой точки – среднее арифметическое анализа 10-ти включений в каждой пробе. Цифры по оси абсцисс – номера проб (расшифровка – в таблице 3). Таблица 3. Последовательность отбора проб, указанных на рисунке 1. № пробы 1 2 3 4 5 6 Момент отбора пробы жидкого металла Ковш-печь После ввода и растворения основной порции FeSi и других легирующих После ввода корректирующих добавок ферросплавов и нагрева металла Вакууматор Перед вакуумированием После вакуумирования Стенд для ввода порошковой проволоки После ввода силикокальция После очистительной продувки Содержание общего алюминия в исследованных пробах (таблица 3) было следующим (масс. %): № плавки 1 2 3 4 № пробы 1 0,0032 0,0022 0,0038 0,0031 2 0,0033 0,0018 0,0041 0,0027 3 0,0037 0,0019 0,0043 0,0032 4 0,0029 0,0010 0,0035 0,0030 На основании экспериментальных данных, полученных при ковшевой обработке стали раскисленной алюминием, оценили адекватность термодинамического расчета состава неметаллических включений для реальных промышленных условий. Термодинамические расчеты, выполненные с помощью программы «Шлак – металл» позволили установить значение кальция и магния в металле. Далее, зная концентрацию этих компонентов, определили состав неметаллических включений, равновесных с металлом. Результаты оказались в хорошем соответствии с фактическими данными (табл. 4). Это подтверждает возможность адекватной оценки доли (CaO) и (MgO) в неметаллических включениях, опираясь на состав шлака и его окисленность. Расчет доли Al2O3 в составе включений не представляется сложным, поскольку содержание алюминия в сталях раскисленных алюминием известно достаточно точно. При расчетах неметаллических включений в сталях не раскисленных алюминием концентрация растворенного алюминия становится дополнительным неизвестным фактором. Таблица 4. Расчетный и фактический состав неметаллических включений в стали раскисленной алюминием Содержание № плавки алюминия в металле, % 1 2 0,010 0,019 Содержание компонентов во включениях, % Расчетное Фактическое CaO Al2O3 MgO CaO Al2O3 MgO 53 42 5 50-60 30-40 3-6 45 51 4 40-50 50-60 2-5 На активность алюминия в этом случае существенно влияют следующие факторы: количество введенных ферросплавов, содержащих алюминий как примесь (прежде всего это – ферросилиций), содержание алюминия в шлаке, а также контакт металла с Al2O3-содержащими огнеупорами. В рассматриваемом случае активность алюминия равновесного с ковшевым шлаком может быть рассчитана исходя из состава шлака, поскольку при низком алюминии ([Altot] < 0,004%, что примерно соответствует на практике [Alsol] < 0,0006%) шлак находится в состоянии близком к равновесию с металлом по алюминию. При этом, до попадания значимых количеств алюминия в металл в качестве примеси в ферросплавах неметаллические включения имеют состав близкий к составу шлака. Включения от вторичного окисления, также обычно присутствующие в некотором количестве, мы в данном случае не рассматриваем. Для оценки увеличения активности алюминия в металле в результате поступления его в составе некоторых ферросплавов целесообразно использовать информацию о среднем содержании алюминия в этих материалах. При этом, адекватность рассчетов и длительность влияния введенного ферросилиция на состав включений можно оценить экспериментально. Иллюстрацией этому служит пример изменеия содержания алюминия в оксидных включениях после ввода ферросилиция (рис. 1, таблица 3). С целью верификации термодинамических моделей изменения состава неметаллических включений проделали следующие вычисления: 1) Вычислили равновесные со шлаком известного состава концентрации в металле алюминия, кальция и магния до ввода ферросилиция. Получили следующее описание системы «Шлак-металл» до ввода ферросилиция: - Состав шлака (%): 5,5 Al2O3, 18 SiO2, 56 CaO, 8,5 MgO, 0,5 FeО. - Состав неметаллических включений – такой же. - Количество включений, эмульгированных, – 0,09 г в 1 кг стали (установили оценочным путем). - Состав металла – проба на хим. анализ (%): 0,6 C, 0,77 Mn, 0,08 Si. - Расчетные значения (ppm): 2 Al, 5 Ca, 2 Mg. 2) Зная массу введенного ферросилиция и примерное содержание в нем алюминия, определили концентрацию алюминия в металле. Она составила 45 ppm. 3) Исходя из нового состава металла (после ввода ферросилиция), смоделировали трансформацию химичесого состава включений и изменение состава металла, до достижения нового равновесия: - Расчетный состав включений (масс. %): 43 Al2O3, 34 CaO, 15 SiO2, 6 MgO. - Расчетный состав металла (%): 0,6 C, 0,77 Mn, 0,25 Si, 0,0011 Alsol, 0,0004 Casol, 0,0001 Mgsol. Можно видеть, что полученный расчетный состав включений близок к составу реальных включений в пробе 1, отобранной после ввода ферросилиция (рис. 1), а расчетная концентрация алюминия в металле в этот период (0,0011 %) превышает равновесную со шлаком (0,0002 %). Поэтому после достижения равновесия между металлом и неметаллическими включениями следует ожидать окисления алюминия кислородом шлака и, параллельно этому, снижение доли (Al2O3) во включениях, остающихся в металле. При этом доля (CaO) и (SiO2) во включениях должна увеличиваться. Это подтверждают графики изменения состава включений (рис. 1). Таким образом, расчетное распределение алюминия, кальция и кремния между металлом и включениями хорошо согласуется с экспериментальным. В отличии от этого, содержание магния во включениях в начале обработки на установке ковш-печь отличается от предсказанного расчетом. Лишь в конце обработки доля (MgO) во включениях приближается к расчетной (рис. 1). Повидимому, это объясняется существенным влиянием на активность магния реакции металла с футеровкой, наиболее активно протекающей в период интенсивного нагрева и перемешивания в начале обработки. Выводы: 1) На промышленных плавках сталей двух типов: раскисленной алюминием и не раскисленной алюминием выполнена верификация моделирования неметаллических включений на основе термодинамических представлений. 2) Установлено, что состав включений как в раскисленной, так и в нераскисленной алюминием стали хорошо поддается термодинамическому моделированию с учетом воздействия шлака и других факторов (например, поступления алюминия в качестве примеси в ферросплавах). 3) Исключением является поведение магния, в особенности в начале обработки стали на установке ковш-печь, когда на активность магния наиболее сильно влияет взаимодействие металла с футеровкой. Эта особенность должна учитываться путем использования статистического подхода.