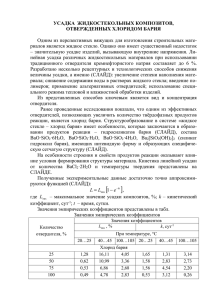

жидкостекольные строительные материалы специального

advertisement