РАСЧЕТ СИЛОВЫХ ПАРАМЕТРОВ ВЫСОКОСКОРОСТНОГО

реклама

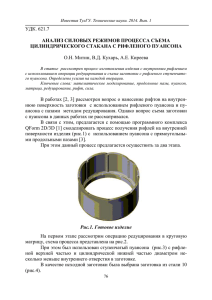

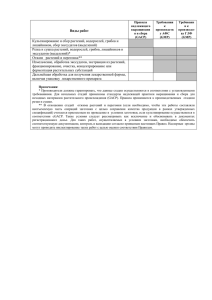

Технологии и оборудование обработки металлов давлением THE STRESSED AND DEFORMED STATES INHOMOHENITY THROUGHT THE PIPED DETAILS THICKNESS IN THE OPERATION OF ISOTHERMAL REVERSE EXTRUSION V.I. Platonov, A.K. Talalaev, M.V. Larina The results of theoretical investigations of stressed and deformed states inhomohenity throught the piped details thickness in the operation of isothermal reverse extrusion of anisotropic pieces in the mode of short-durated creeping conditions are provided. Key words: anisotropic material, reverse extrusion, stress, deformation, viscosity, creeping. Platonov Valery Ivanovich, candidate of technical Sciences, docent, [email protected], Russia, Tula, Tula State University, Talalàóåv Alexey Kirillovich, doctor of technical sciences, professor, [email protected], Russia, Tula, Tula state University, Larina Marina Viktorovna, candidate of technical sciences, docent, [email protected], Russia, Tula, Tula state University, Sobolev Yakov Alekseevich, doctor of technical sciences, professor, [email protected], Russia, Moscow, Moscow engineering state University УДК 621.777.44.014.016 РАСЧЕТ СИЛОВЫХ ПАРАМЕТРОВ ВЫСОКОСКОРОСТНОГО ХОЛОДНОГО ВЫДАВЛИВАНИЯ Г.М. Журавлев, Т.Ч. Нгуен В работе рассмотрен расчет операции высокоскоростного холодного выдавливания, построенный на использовании метода конечного элемента и многошагового процесса с помощью программ DEFORM 3D, позволяющего получать технологическую силу и соответствующие ей параметры перемещения. Ключевые слова: высокоскоростное холодное выдавливание, метод конечных элементов. Высокоскоростная деформация относится к традиционным способам обработки металлов и сплавов, которая в настоящее время находит широкое применение в новых способах обработки таких как: высокоскоростная ударная объемная штамповка, ротационное обжатие, штамповка взрывом. Говоря о высокой скорости деформации (а следовательно и скорости деформирования), следует отметить, что этот фактор позволяет со25 Известия ТулГУ. Технические науки. 2013. Вып. 5 кратить длительность процесса штамповки, выполнить его почти без теплообмена, что создает условия для изготовления сложных и точных поковок с тонкими элементами. Этому способствует наличие теплового эффекта, возникающего вследствие большой передачи энергии от рабочего инструмента к заготовке за малый промежуток времени. При этом обрабатываемый материал успевает полностью деформироваться, прежде чем материал штампа достигает предела упругости, вследствие чего снижается погрешность размеров штампуемых деталей, связанная с упругой деформацией инструмента. Высокая скорость деформации позволяет получать значительные мгновенные удельные силы, что дает возможность штамповать малопластичные металлы и сплавы, обработка которых другими способами сопряжена с большими трудностями. Также увеличение скорости деформации сопровождается снижением коэффициента контактного трения. Высокоскоростная объемная штамповка дает плотную и волокнистую структуру, мелкое и однородное зерно, и как следствие этого, более равномерное распределение твердости по всему объему заготовки. В статье рассмотрен расчет силовых параметров операции высокоскоростного холодного выдавливания полуфабриката (готовой детали) типа туба (рис. 1). Условием применения операции высокоскоростного холодного выдавливания для алюминиевых сплавов является возможность получения точных высококачественных изделий. Технологическая операция, характеризуется истечением металла из замкнутой полости матрицы 3 в зазор между пуансоном 1 и матрицей в прямом и обратном направлении, перемещению пуансона. Рис. 1. Схема процесса высокоскоростного холодного обратного выдавливания: 1 – пуансон, 2 – заготовка, 3 – матрица, 4 – выталкиватель, и туба 26 Технологии и оборудование обработки металлов давлением Для расчета операции формообразования - ударное холодное выдавливание туб используются сформулированные определяющие соотношения для анализа пластического формоизменения цилиндрических деталей высокоскоростным выдавливанием в условиях объемного пластического течения и построенный функционал полной мощности, эквивалентный, полученной системе уравнений с учетом принятых допущений для решения динамической задачи методом конечных элементов [1]. В связи с указанными факторами выбран программный комплекс DEFORM-3DTM V6.1, позволяющий моделировать процесса высокоскоростного холодного выдавливания с использованием 3D конечных элементов пирамидальной формы. Для создания геометрии заготовки и получаемой детали, экспериментального инструмента и используем программный комплекс SOLIDWORKS 2009. Расчет операции высокоскоростного холодного выдавливания проводился со степенью деформации, Ψ = 0,96 которые определялись по формуле: F − Fк Ψ= н , (1) Fн где площадь боковой поверхности кружки, Fн – Fн = π ⋅ Dкр ⋅ S кр = 625,177 мм; Fк – площадь поперечного сечения тубы , ( ) π 2 d м − d п2 = 21,272 мм. 4 Подставив значения в формуле (1) получим: F − Fк 625,177 − 21,272 Ψ= н = = 0,96 Fн 625,177 Обычно соотношение между толщиной заготовки и толщиной стенок готового изделия составляет от 4: 1 до 25: 1, что соответствует степени деформации от 75 до 96%. Операция осуществляется на прессе модель X250S (номинальная сила 2500 кН, число ходов в минуту n = 210 , ход L = 350 мм). Скорость деформирования при обратном выдавливании на механическом прессе определяется как скорость перемещения ползуна пресса по формуле[2]: λ V = ωR(sin α + sin 2α) , 2 где R – радиус кривошипа, R = 175 мм; ω – угловая скорость вращения кривошипного вала, рад/с; ω = πn 30 ; n – число оборотов в минуту, n = 210 об/мин; ω = 22 ; α – угол поворота кривошипа пресса, рад; λ – отношение R радиуса к длине шатуна, λ = = 0,5 ; L – длина шатуна, L = 350 мм. L Fк = 27 Известия ТулГУ. Технические науки. 2013. Вып. 5 Скорость кривошипного пресса в момент начала деформации будет R λ V = ωR(sin α вс + 2 sin α вс cos α вс ) = ωR(sin α вс + sin α вс cos α вс ) 2 L где α вс – угол поворота при встрече инструмента и детали α вс = 15° V = 22 ⋅ 175(sin15o + 0,5 sin15o cos15o ) = 1478 мм/с 2 2 Средняя скорость деформирования Vср = V = 1478 = 985,3 мм/с 3 3 Принимаем Vср = 1 м/с. Принципиальная расчетная схема процесса высокоскоростного холодного выдавливания, КЭ модели заготовки приведена на рис. 2. Рис. 2. Состояния КЭ модели заготовки (начальное, на 100 шаге, на 200 шаге, и конечное) 28 Технологии и оборудование обработки металлов давлением Алгоритм программы заключается в следующем: I. Вводятся: 1. Геометрические размеры заготовки и инструмента. 2. Материал деформируемой заготовки, реологической модели; 3. Режим обработки (температура заготовки и инструмента). 4. Скорость деформирования. 5. Коэффициент трения на инструменте (по Кулону или по Зибелю); назначение контактирующих поверхностей. 6. Разбиение на сетку конечных элементов. 7. Количество шагов и рабочий ход пуансона. 8. Создание базы данных для расчета. 9. Предварительный просмотр перемещения деформирующего инструмента. II. Проводится расчет: 1. Технологической силы. 2. Распечатка результата в виде графика изменения технологической силы от хода или по шагам (рис.3) и результатов численных значений (таб.2). Ввод исходных данных содержит: Исходные данные для моделирования процесса холодного выдавливания: Таблица 1 Параметры расчета DIN-AL-99.7.COLD [70500F(20-250C)] (соответствующий алюминиевый сплав А7 ГОСТ 21631-76 Режим штамповки Холодное выдавливание (Температура материала заготовки и инструмента равнялась 20º С) Реологическая модель Жесткопластический Диаметр заготовки, мм 39,8 Толщина заготовки, мм 5 Детали штампов Жесткие 39,66 Диаметр пуансона, мм Диаметр матрицы, мм 40 Число конечных элементов сетки заготовки 300000 Размер КЭ, мм 0,23…0.45 Скорость деформирования, м/сек 1 Рабочий ход пуансона 16,884 мм Смазанные поверхности (матрица – заготовка, пуан- Смесь масла индустриального сон – заготовка) марки И-20А (ГОСТ 20799-75) с 30-40% по массе графита Коэффициент трения 0,1 Материал заготовки 29 Известия ТулГУ. Технические науки. 2013. Вып. 5 Рис.3. График изменения технологической силы при высокоскоростном холодном выдавливание по шагам Таблица 2 Расчёт технологической силы Шаг Время, с Ход пуансона, мм 0 50 100 128 150 200 250 300 350 400 429 0 0,00083 0,001312 0,001331 0,001345 0,001393 0,001458 0,001528 0.001583 0,001652 0,001688 0 8,27 13,124 13,313 13,45 13,934 14,58 15,285 15,832 16,5165 16,884 Технологическая сила Р, Н 0 6766 631756 882353 793461 686540 612562 490275 438878 392140 479554 Полученное максимальное значение технологической силы Pmax = 882353 Н на шаге 128 и ход пуансона S = 13,313 мм Полученные результаты сравнивались с результатами получены в работе [3]. В общем виде расчетная сила для высокоскоростного холодного выдавливания можно производить по формуле: 30 Технологии и оборудование обработки металлов давлением m P = bbi F0 1 + 2 k α , M (2) – m – масса выдавливаемого изделия в кг, m=2 k α M – D02 39,8 2 S 0 = 2700 ⋅ 3,14 ⋅ ⋅ 5 ⋅ 10 − 9 = 0,017 м; F0 – площадь поm = ρV = ρπ 4 4 D2 39,8 2 перечного заготовки в мм2, F0 = π 0 = 3,14 = 1244 мм 2 4 4 Для практических расчетов удельной силы при высокоскоростном холодном выдавливании следует применять следующую формулу: m p = bbi 1 + 2 k α , (3) M где bi = b1b2b3b4b5 – произведение коэффициентов, зависящий от конструктивной формы пуансона и матрицы; b1 – характерный размер исходной заготовки, b1 = 0,9 ; b2 – соотношение размеров исходной заготовки, b2 = 0,8 ; b3 =1,05-1,5; b4 = 1,0 − 1,3 – сложность конфигурации поковки; b5 – где влияние угла входного конуса матрицы, b5 = 0,85 ; b = 56 . Подставив значения для нахождения удельной силы получим: 2 p = 56 ⋅ 0,9 ⋅ 0,8 ⋅ 1,5 ⋅ 1,3(1 + 0,017 ) = 79,96 кг/мм . Подставив значения в формуле (2) получим технологическую силу: P = 1244 ⋅ 79,96 = 99470 кг. Сопоставляя, полученные результаты, определяем погрешность, P − Pmax 99470 − 88235 = = 11,3 %. численное значение которой составила P 99470 При формировании закрытого носика и стенки тюбиков с малой относительной толщиной очень трудно избежать нарушений в переходных частях изделий. Но с помощью цифрового моделирования DEFORM-3D, мы сможем найти оптимальные параметры, чтобы получить качественные изделия. Список литературы 1. Журавлев Г.М., Нгуен Т.Ч. Постановка задачи расчета процесса высокоскоростного холодного выдавливания// Известия ТулГУ. Технические науки. Тула: Изд-во ТулГУ, 2013. 2. Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнечноштамповочные оборудование: Учебник для вузов / под ред. Л.И. Живова. М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. 560 с. 3. Согришин Ю.П., Гришин Л.Г., Воробьев В.М. Штамповка на вы31 Известия ТулГУ. Технические науки. 2013. Вып. 5 сокоскоростных молотах. «Машиностроение», 1978. 167 с. 4. Высокоскоростное малоотходное деформирование металлов в штампах / под ред. В.Г. Кононенко. Х.: Вища шк. Изд-во при Харьк ун-те, 1985. 176 с. 5. Высокоскоростная объёмная штамповка. Процессы и оборудование. Под ред. Н.Т. Деордиева. М., «Машиностроение» (ЭНИКМАШ, вып. 21), стр. 184. 6. Зенкевич О. Метод конечных элементов в технике. М.: Мир, 1975. 541 с. Модестович, д-р техн. наук, проф., Журавлёв Геннадий [email protected], Россия, Тула, Тульский государственный университет, Нгуен Тхань Чунг, аспирант, [email protected], Россия, Тула, Тульский государственный университет THE CALCULATION FORCE PARAMETERS OF HIGH VELOCITY COLD BACKWARD EXTRUSION G.M. Zhuravlev, T.C. Nguyen Consider the calculation of the operation of high-velocity cold backward extrusion, built on the use the method of final elements and multi-step decision-making process with software DEFORM 3D, allowing receive technological force and the corresponding displacement parameters. Key words: high velocity cold extrusion, method of final elements. Zhuravlev Gennady Modestovich, doctor of technical science, [email protected], Russia, Tula, Tula State University, professor, Nguyen Thanh Chung, the post-graduate student, [email protected], Russia, Tula, Tula State University 32