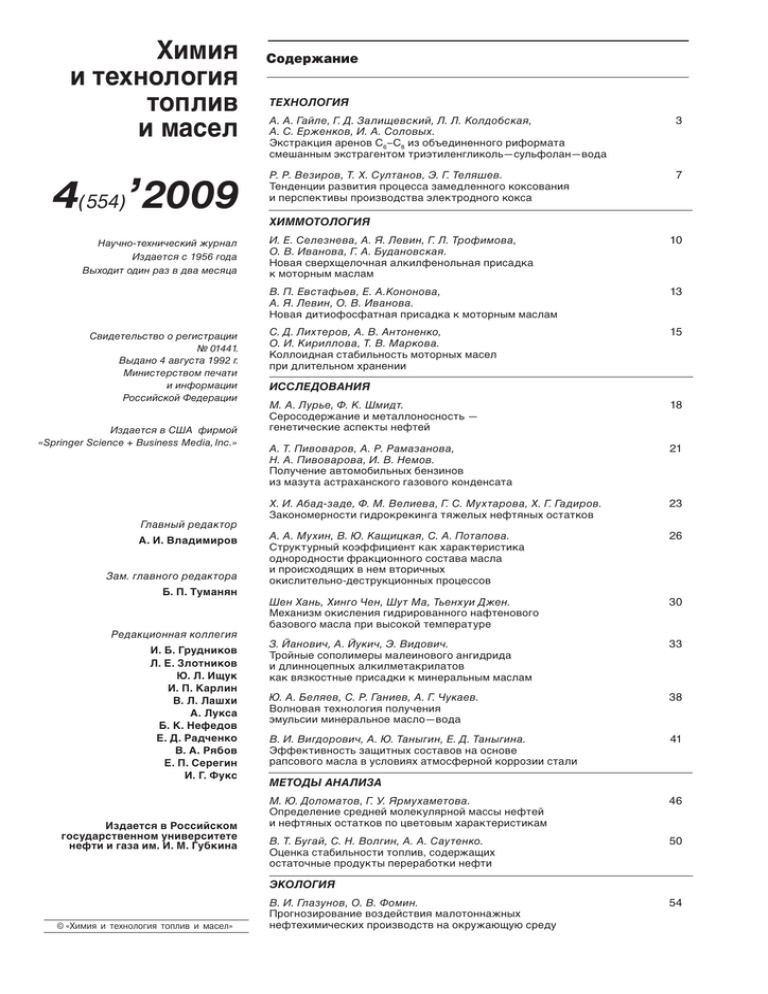

Химия и технология топлив и масел

реклама