Вопросы для подготовки к экзамену по учебной дисциплине

реклама

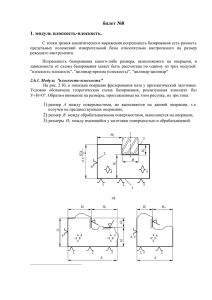

Вопросы для подготовки к экзамену по учебной дисциплине «Технологическая оснастка» 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. Общая характеристика ТО и требования к ней. Приспособление, как один из видов ТО. Роль и место приспособлений в машиностроении. Технологическое оснащение производства и его роль в повышении производительности и качества продукции, а также - снижении себестоимости изделий. Служебное назначение станочных, сборочных, контрольных приспособлений и вспомогательного инструмента. Виды ТО и её классификация по целевому назначению, по степени специализации, по уровню механизации и автоматизации и другим признакам. Основные задачи, выполняемые ТО в технологической (в т.ч.-ТС ЗИПС), сборочной и измерительной системах. Влияние приспособлений на точность обработки, сборки и контроля. Роль и значение ТО в современном производстве, как средства обеспечения требуемого качества изделий, повышения производительности технологических процессов, снижения их себестоимости, расширения технологических возможностей оборудования, и повышения культуры производства и безопасности труда. Методика обоснование производительности ТО. Структура и состав ТО. Взаимосвязь служебных функций ТО со структурой технологической операции и процессом установки. Основные функциональные элементы. Типовые конструкции узлов и деталей. Нормализация и стандартизация приспособлений и их элементов. Типовые схемы компоновки приспособлений. Особенности ТО для «безлюдных» технологий. Цели, задачи и последовательность разработки ТО. Исходные данные и последовательность проектирования приспособлений. Общность задач, решаемых при проектировании приспособлений различного целевого назначения, и единство методики проектирования. Взаимосвязь служебных функций технолога и конструктора ТО. Формулировка служебного назначения ТО и разработка соответствующих техникоэкономических требований (точностных, технических, технологических, эксплуатационных, эргономических и прочих). Составление технического задания на проектирование. Проектный и конструкторский этапы разработки ТО. Методика разработки координатной, функциональной, принципиальной схем ТО. Расчеты, производимые при конструировании оснастки (на производительность, точность, силовые расчеты, экономическое обоснование). Оформление сборочного чертежа ТО согласно требованиям ЕСКД. Порядок выбора базирующих, координирующих и установочных элементов ТО. Базирование и базы в ТО. Определения и классификация баз (по ГОСТ 21495-76) и способов базирования. Принципы (совмещения, единства, постоянства баз, идеализации) и правила базирования (шести точек). Обозначение и описание баз. Неполное базирование. Выполнение натурного и виртуального базирования. Графическое изображение теоретических схем базирования. Основные и вспомогательные базы как координатные системы заготовок и приспособлений. Методика рационального назначения и выбора технологических баз и их реализация при разработке ТО. Выявление и описание конструкторских и измерительных баз. Обоснование назначения, выбора и обозначение технологических баз. 24. .Переход от теоретических схем базирования к схемам установки и реализующим их конструкциям базирующих элементов и устройств. Выбор оптимального варианта их схемы и конструкции. 25. Типовые схемы базирования заготовок, деталей, изделий и инструмента. Установочные элементы. Конструкции установочных элементов. Стандартизация установочных элементов. Выбор типа, количества и схемы расположения установочных элементов приспособления. 26. Установочные элементы и устройства ТО. 27. Опоры, зажимы и установочные устройства ТО, их условные схематические обозначения (схемы установки по ГОСТ 3.1107-81) и варианты реализации элементами приспособлений. Требования, предъявляемые к установочным элементам и устройствам. Выявление необходимости применения датчиков положения, ориентаторов, досылателей и др. функциональных элементов. 28. Дополнительные и вспомогательные опоры: варианты конструкций, конструктивное исполнение и область применения. 29. Особенности реализации скрытых баз. Виды самоцентрирующих механизмов и установочных элементов приспособлений. 30. Основные неподвижные опоры, их определение, расположение в приспособлении, материал изготовления. Постоянные опоры в виде штырей. Опорные пластины. Опорные призмы. 31. Регулируемые опоры. Самоустанавливающиеся опоры. 32. Типы жестких и разжимных оправок и установочных пальцев. 33. Типы центров. 34. Виды патронов и планшайб 35. Погрешность установки деталей в приспособлениях. Структура, состав, причины возникновения, прогнозирование, расчет погрешности установки изготавливаемых, собираемых, транспортируемых и контролируемых деталей и изделий. Составляющие, возникающие вследствие нерационально выбранной схемы и реализующей ее конструкции приспособления, координатные и структурные составляющие. Установление связей между необходимой точностью объекта и требуемой точностью его установки в ТО. Расчет допустимой погрешности установки. 36. Погрешность базирования с учетом влияния отклонений размеров, формы и расположения базовых поверхностей заготовки и приспособления для наиболее распространенных схем (в координатный угол, по плоскости и двум отверстиям, на призмах, в центрах, и др.). 37. Погрешность базирования при установки втулки на разжимной палец (без зазора) и на жесткий палец (с зазором). 38. Условия установки, при которых погрешность базирования минимальна. 39. Вывод формулы для погрешности базирования при установке вала на призму для фрезерования лыски. 40. Погрешность базирования при установке деталей в жестких центрах. 41. Погрешность базирования при установке детали на два отверстия с параллельными осями и плоскость, перпендикулярную к ним. Обосновать необходимости использования ромбического (срезанного) пальца. 42. Погрешность закрепления вследствие нарушения контакта баз, упругих и контактных деформаций элементов и стыков технологической подсистемы ПЗ. 43. Точность приспособления. Выбор расчетного параметра. Разработка расчетной схемы. Расчет фактической и допустимой погрешности установки. Определение суммарной погрешности приспособления и её составляющих. Расчет допуска собранного приспособления и его отображение в качестве ТТ по точности на СЧ. 44. Обеспечение требуемой точности ТО. Определение и реализация способов устранения, путей уменьшения и методов минимизации составляющие погрешности установки и их влияния на точность обработки, сборки, транспортировки, контроля деталей и изделий. 45. Силовой расчет ТО. Методика расчета потребных сил зажима. Разработка расчетной схемы зажимного устройства. Выявление, учет и анализ сил (внешних активных, реактивных, трения, объемных и т.д.), действующих на объект установки. Расчет требуемой силы закрепления (зажима). Учет реальных условий закрепления. Расчет коэффициента запаса, передаточных отношений сил и перемещений, коэффициента потерь. Расчет потребного усилия от исполнительного органа силового привода. Определение типа, вида и конструктивных параметров силового механизма и привода, согласование со стандартными значениями. Отражение силовых характеристик в ТТ на СЧ приспособления. 46. Определение требуемого усилия зажима при установке заготовок в трехкулачковом патроне. 47. Назначение зажимных устройств и предъявляемые к ним требования. 48. Выбор зажимных устройств ТО. Назначение зажимных устройств, предъявляемые требования. Типы, виды и характеристики. Передаточные механизмы и их первоэлементы (клин, рычаг, шток). Вариации передаточных механизмов. Виды зажимных и центрирующих устройств и механизмов. Рекомендации по их обоснованного рационального выбору. 49. Выбор и расчет силовых устройств. Требования, предъявляемые к силовым устройствам (приводам). Классификация, основные типы и виды приводов: ручные, пневматические, гидравлические, пневмогидравлические, вакуумные, электромеханические, электромагнитные, электростатические, от рабочих движений элементов оборудования, комбинированные и др. Области применения, ограничения, особенности, преимущества и недостатки использования. Рекомендации по выбору, расчет основных параметров. Отражение в КД в виде эргономических ТТ. 50. Служебное назначение и технологические требования к конструкции корпусов. Материалы, способы получения и исполнение корпусных деталей и их конструкторских баз. Способы базирования и закрепления (установки) ТО на оборудовании. 51. Устройства для координирования и направления инструментов. Постоянные и сменные направляющие кондукторные втулки, шаблоны, копиры, установы, габариты и др. Требования к координирующим и направляющим устройствам. Материалы для изготовления. Выбор устройств и расчет их точности. Размещение устройств для координирования инструментов, методы и средства их установки. 52. Поворотные и делительные устройства. Служебное назначение, технические требования и конструктивное исполнение. Виды фиксаторов, делительных и поворотных механизмов. 53. Загрузочно-ориентирующие устройства. Служебное назначение, технические требования, конструктивные исполнения. Подъёмные, кантующие, выталкивающие устройства, ориентаторы, досылатели, манипуляторы, автооператоры, их схваты. Выбор, особенности разработки и расчета. 54. Устройства ТО для повышения культуры производства, охраны труда и ТБ. 55. Проектирование специальных и специализированных стационарных станочных приспособлений для переменно-поточной и групповой обработки. Особенности создания обратимых универсально-наладочных (УНП), универсально-сборочных (УСП) и универсальных приспособлений. 56. Приспособления-спутники для агрегатных станков и автоматических линий. Автоматизация действий и управления ТО. 57. Разработка переналаживаемых ТО для станков с ЧПУ, многоцелевых станков (МЦС), обрабатывающих центров (ОЦ), гексоподов и гибких автоматизированных производств 58. 59. 60. 61. 62. 63. 64. 65. (ГАП). Специфика проектирования УНП, УСП, их наладки и компоновка. Адаптивные виды ТО. Виды вспомогательного инструмента, особенности расчета (точности и жесткости) и проектирования для автоматов, агрегатных станков, станков с ЧПУ, ОЦ и ГАП. Виды контрольных, контрольно-измерительных устройства и устройств для настройки инструмента. Устройства для проверки износа и поломки инструмента, наличия установленной заготовки (детали), качества изделия и др. Специфика расчета и проектирования контрольных устройств. Устройства для предварительной настройки инструментов вне рабочей зоны станка. Виды и назначение сборочных приспособлений и инструментов. Приспособления для установки базовой детали; сборочный инструмент и схваты промышленных роботов для автоматической установки присоединяемых деталей для запрессовки, свинчивания деталей с резьбовыми соединениями, установки упругих, шлицевых и др. деталей. Специфика создания ТО для автоматических сборочных машин и ГАП. Схваты сборочных промышленных роботов и манипуляторов. Адаптивные сборочные устройства и особенности их расчета и проектирования. Применение нормализованных и стандартных узлов и деталей, сборных, сварных конструкций и деталей из пластмасс и др. современных материалов. Требования к основным узлам приспособлений, методы проверки, испытания, наладки. Периодичность осмотра и условия поддержания в технически исправном состоянии Определение предельного износа и межремонтного периода эксплуатации. Виды ремонта. Правила безопасной эксплуатации и выполнение требований ТБ. Технико-экономическое обоснование целесообразности применения ТО. Методика расчета экономической эффективности. Учет затрат на разработку, изготовление, сборку и эксплуатацию ТО. Определение стоимости приспособления. Расчет технологической себестоимости выполнения операции по сравниваемым вариантам. Учет расходов на обслуживание, ремонт и амортизацию Условия экономической эффективности применения технологической оснастки. Определение рентабельности и срока окупаемости Определение критического объема выпуска. Расчет показателей эффективности применения ТО. Понятие о САПР ТО. Тенденции, проблемы и перспективы дальнейшего совершенствования технологической оснастки (ТО).