исследование и совершенствование технологии производства

advertisement

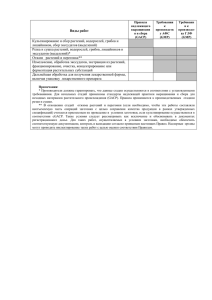

ИССЛЕДОВАНИЕ И СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ ON THE PROBLEM OF IMPROVING TECHNOLOGY FOR LONGITUDINALLY WELDED TUBE PRODUCTION Vasenin A., Nemtiov A., Tulyapin A., Dr. Kolobov A., Dr. Yusupov V., Russian Academy of Sciences A.A.Baikov Institute of Metallurgy – Moscow, RF Abstract: A regression equation that allows determination of the efficient conditions for longitudinal deformation of a tube billet in closed grooves to provide the maximal quality characteristics of a weld seam has been obtained. A new technique for calculating the tool adjustment of the mill stands at changing wall thickness of the tube to remain the tube drawing conditions accepted for the calculations has been suggested. KEYWORDS: LONGITUDINAL DEFORMATION, WELDED TUBE, GROOVES 1. Введение показатели прочности сварного шва достигаются для труб с D = 10 − 40 отношением в диапазоне вытяжек S μ = 1.008 − 1.012 [4]. Реализация вышеуказанных деформационных режимов в сварочном калибре осуществляется за счет новой схемы формовки трубной заготовки [4]. Для исключения доформовки трубной заготовки в сварочном калибре и максимального увеличения усилия сжатия кромок при сохранении их устойчивости, предложено осуществлять ее формовку перед сварочной клетью в закрытом калибре с овализацией B = 1.02 − 1.05 таким образом, что боковые части трубной H заготовки, сопряженные между собой, формуются до получения радиуса равного радиусу сварочного калибра (рис.1). В связи с постоянным ростом спроса на электросварные трубы в России в 2005 году в цехе гнутых профилей ОАО «Северсталь» пущен новый трубоэлектросварочный агрегат «21-89» фирмы «OTO MILLS» производительностью 60 тыс.т/год, для производства круглых и профильных труб. В настоящее время на стане «21-89» освоен весь сортамент труб диаметром от 21 до 89 мм c толщиной стенки 1-4 мм из углеродистых и низколегированных марок стали по ГОСТ 10704, ГОСТ 10705, DIN 2394; DIN 2395, ГОСТ 8639, ГОСТ 8645. 2. Результаты исследования трубной заготовки в линии ТЭСА деформации Существенное влияние на качество электросварных прямошовных труб и наличие дефектов формовки (гофробразование, смещение и «крыша» кромок) оказывает величина продольной деформации трубной заготовки в очаге формовки. Эффективное управление величиной и характером продольных деформаций достигается за счет реализации процесса холодного редуцирования трубной заготовки в закрытых формовочных калибрах с разрезной шайбой [1, 2]. В результате обработки данных экспериментального исследования влияния вытяжки трубной заготовки в закрытых калибрах с разрезной шайбой на качество сварного соединения труб малого и среднего диаметров методом наименьших квадратов (МНК) получено статистически значимое регрессионного уравнение, позволяющее определять в зависимости от типа размера трубы величину рациональной продольной деформации трубной заготовки в процессе ее редуцирования в закрытых формовочных калибрах для обеспечения максимальных значений качественных характеристик сварного шва [3] ε ε = 0.938 ⋅ e −0.0017P , где P - средний периметр готовой трубы. В результате ранее проведенного исследования влияния на качество труб вытяжки трубной заготовки в сварочной клети после оптимальной настройки положения индуктора при неизменных токовых и скоростных параметрах сварки установлено, что наибольший выход годного и максимальные Рис.1. Схема формовки трубной заготовки в последней формовочной и сварочной клетях: а - последняя по ходу формовки клеть с закрытым калибром; б – сварочная клеть. 155 Δ − величина смещения валков относительно центра калибра, Это позволяет обеспечить точное схождение кромок в сварочном калибре и уменьшить их смещение за счет увеличения поперечной жесткости заготовки. Полученные результаты были использованы для разработки методики расчета калибровки валков с учетом заданного распределения рациональных продольных деформаций трубной заготовки [6, 7]. Реализация разработанного алгоритма была осуществлена в виде автоматизированной программы расчета, графического представления чертежей рабочих валков и архивации данных на базе пакета AutoCad 14 и языков программирования Autolisp и Delphi [8]. мм; α − центральный угол гиба в закрытом калибре, град. Средний периметр калибра при изменении зазора на величину Δ (рис.2) находим по формуле Pобщ = 2 ⋅ L АD + 2 ⋅ L AB − LEF , (1) где LАD – длина дуги рабочей части калибра нижнего валка; LАВ – длина дуги приходящаяся на зазор между валков; LЕF – длина дуги приходящаяся на толщину разрезной шайбы. 3. Разработка методики расчета калибровки При проектировании валковой оснастки нового ТЭСА «21-89» для формовки труб различного сортамента, расчет калибровок вели по разработанной методике [6, 7]. При расчёте закрытых калибров были заложены следующие вытяжки трубной заготовки в каждой из клетей с закрытым калибром: 1.Вытяжка трубной заготовки в пятой клети µ5 =1,004; 2.Вытяжка трубной заготовки в шестой клети =1,003; µ6 3. Вытяжка трубной заготовки в седьмой клети составила µ7 =1,003. Это условие необходимо для качественной выформовки трубной заготовки, которая обеспечит параллельное схождение торцов кромок в сварочном калибре и, тем самым обеспечит отсутствие гофрообразования. В общем случае процесс вытяжки выполняет роль стабилизирующего фактора в процессе подготовки кромки полосы к последующей сварке. Происходит устранение нежелательных продольных искривлений волокон кромки полосы, образующихся на этапе формовки в открытых калибрах, обеспечивается достаточное обжатие трубы по периметру в сварочной клети и тем самым достигается увеличение устойчивости профиля в калибрах. При переходе на другую толщину трубной заготовки при производстве трубы одного и того же диаметра необходимо перенастраивать закрытые формовочные клети для обеспечения «повторяемости» технологического процесса для сохранения принятого режима вытяжки в этих клетях. В связи с этим для построения настроечных параметров разработана методика расчёта режимов настройки клетей при изменении толщины стенки формуемой трубы. Вытяжка в каждой закрытой формовочной клети рассчитывается по формуле P μ i = i −1 , Pi где Рi-1 – периметр трубной заготовки перед рассчитываемой клетью, мм; Рi – периметр трубной заготовки за рассчитываемой клетью, мм. Вытяжка в закрытой формовочной клети для первого по ходу формовки рассчитывается по формуле: B μ i = заг , Pi где Взаг – периметр трубной заготовки перед рассчитываемой клетью, мм; При изменении толщины стенки и, соответственно изменении ширины исходной заготовки необходимо найти величину изменения среднего периметра калибра для сохранения заложенного режима обжатия. Исходные данные для расчета: S − толщина стенки трубы (отличная от исходной), мм; Рис.2. Схема расчета среднего периметра закрытого калибра при изменении зазора между ребордами валков на величину Δ. Длина дуги рабочей части калибра нижнего валка ⎛ ⎛ B ⎞⎞ ⎜ arcsin⎜ кср ⎟ ⎟ ⎜ 2⋅ R ⎟⎟, ⎜ (2) cp ⎠ ⎝ L AD = 2 ⋅ Rcp ⋅ π ⋅ ⎜ ⎟ 0 180 ⎜ ⎟ ⎜⎜ ⎟⎟ ⎝ ⎠ где R = R − S - средний радиус калибра, мм; cp i 2 ⎛ ⎛ t ⎞ ⎞ - средняя ⎟⎟ Bкср = 2 ⋅ Rcp ⋅ sin ⎜ arccos⎜ ⎜ 2 ⋅ R ⎟⎟ ⎜ cp ⎝ ⎠⎠ ⎝ калибра, мм. Длина дуги, приходящаяся на зазор между валков L AB = ширина R ' ⋅ π ⋅ψ , 180 0 2 2 где R ' = ⎛ t + Δ ⎞ + ⎛⎜ Bкср ⎞⎟ - радиус заготовки в зазоре ⎟ ⎜ ⎜ ⎝ 2 ⎠ ⎝ 2 ⎟⎠ между ребордами валков (при Δ = 0 , R’ = Rcp); ⎛⎛t + Δ⎞⎞ ⎜⎜ ⎟⎟. 2 ψ = 2 ⋅ arcsin⎜⎜ ⎝ ' ⎠ ⎟⎟ R ⎜ ⎟ ⎝ ⎠ Длина дуги, приходящаяся на толщину разрезной шайбы Rcp ⋅ π ⋅ (360 0 − α ) . LEF = Ri − радиус калибра i-ой закрытой клети, мм; t − расчётный зазор между ребордами валков закрытого калибра, мм; 156 180 0 Кроме вышеуказанного, при осуществлении перехода на другую толщину подката (при производстве трубы одного и того же диаметра) возникает необходимость в перенастройке горизонтальных калибровочных клетей на данную толщину для стабилизации суммарной вытяжки. Вытяжка в каждой калибровочной клети рассчитывается по формуле P μ i = i −1 , Pi где Рi-1 – периметр сваренной трубы перед клетью, мм; Рi – периметр сваренной трубы за клелью, мм. Исходные данные для расчета: S − толщина стенки трубы (отличная от исходной), мм; 5. Литература 1. Рымов В.А., Полухин П.И., Потапов И.Н. Совершенствование производства сварных труб.- М.: Металлургия, 1983. –307 с. 2. Гуляев Г.И., Давыдов Ф.Д. Анализ калибровок валков трубоэлектросварочных агрегатов // Сталь. 1993. №9. С.57-58. 3. Колобов А.В. Исследование и совершенствование непрерывной валковой формовки при производстве электросварных прямошовных труб // Автореферат дисс. на соискан. уч. степени канд. техн. наук. – Москва, 2005. – 24с. 4. Патент 2232655 РФ. Способ изготовления электросварных прямошовных труб / А.М. Ламухин, Г.Е. Барабанцев, А.В. Колобов и др. // Изобретения. Полезные модели. 2004. №19. С 21. 5. Патент 2203333 РФ. Способ изготовления валка профилегибочного агрегата / Г.Е. Барабанцев, А.Н. Тюляпин, А.В. Колобов и др. // Изобретения. Полезные модели. 2003. №12. 6. Методика расчета формовки электросварных прямошовных труб / А.В.Колобов, А.Н. Тюляпин, М.Г.Барабанцев. и др. / / Сб. трудов 5-го конгресса прокатчиков, г. Череповец, 2003 г. – М., 2004.- С.342-345. 7. Колобов А.В. Разработка технологии формовки труб с заданным распределением обжатий с целью повышения качества готовой продукции // Северсталь - пути к совершенствованию. Тез. докл. науч.-техн. конф.- Череповец, 2003. С.40-41. 8. Разработка системы автоматизированного проектирования инструмента формовочных трубных станов / Колобов А.В., Барабанцев Г.Е., Тюляпин А.Н. и др. // Теория и технология процессов пластической деформации – 2004. Тез. докл. межд. науч.-техн. конф., посвященной 85-летию научной школы МИСиС по обработке металлов давлением, г. Москва, 26-27 октября, 2004 г. - М., 2004. С.119-120. R − радиус калибра, мм; t − расчетный зазор между ребордами валков, мм; Δ − величина смещения валков относительно центра калибра, мм. Средний периметр калибра при изменении зазора (рис.3) находим по формуле Pобщ = 2 ⋅ L АD + 2 ⋅ L AB Длина дуги рабочей части калибра нижнего валка и длина дуги приходящаяся на зазор между валков рассчитываются по формулам (1)-(2). Рис. 3. Схема расчета среднего периметра калибровочного калибра при изменении зазора между ребордами валков на величину Δ. Таким образом, изменяя настроечный зазор между валками, смещая валки относительно центра калибра на определённую величину достигается настройка клетей с условием постоянства расчетных вытяжек. 4. Заключение Новые технологические режимы формовки, разработанные с учетом рациональной продольной деформации трубной заготовки реализуются на ТЭСА «21-89» ЦГП ОАО «Северсталь» и позволяют достигать следующих преимуществ: - повышение стойкости трубоформовочных валков; - уменьшение расхода валков трубоформовочного стана; - увеличение прочности сварного шва; - увеличение скорости сварки и объема производства электросварных прямошовных труб. 157