Матвей Матвеевич Гудимов, Борис Витальевич Перов ОРГАНИЧЕСКОЕ СТЕКЛО

реклама

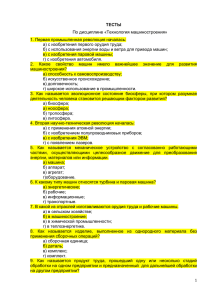

Матвей Матвеевич Гудимов, Борис Витальевич Перов ОРГАНИЧЕСКОЕ СТЕКЛО Редактор Медникова Г. М. Художник А. Я. Михайлов Художественный редактор А. К. Малкин Технический редактор Л. А. Леонтьева Корректор Л. В. Гаврилина ИБ № 1018 Сдано в наб. 27.01.81. Подп. к печ. 26.05.81. Т. 10939. 1 Формат бумаги 60X90 /16. Бумага тип. № 2. Гарн. литературная. Печать высокая. Усл. печ. л. 13,5. Усл. кр.-отт. 13,5. Уч.-изд. л. 14,67. Тираж 5600 экз. Заказ 1450. Цена 1 р. Изд. № 2080. Ордена «Знак Почета» издательство «Химия». 107076, Москва, Стромынка, 13. Московская типография № 11 Союзполиграфпрома при Государственном комитете СССР по делам издательств,. полиграфии и книжной торговли. Москва, 113105, Нагатинская ул., д. 1. 1 МЕТОДЫ ФОРМОВАНИЯ ИЗДЕЛИИ ИЗ НЕОРИЕНТИРОВАННЫХ ОРГАНИЧЕСКИХ СТЕКОЛ Процесс формования изделий из органических стекол включает несколько стадий - подготовку исходного листа, разогрев заготовки, формование и охлаждение под нагрузкой для фиксации полученной формы. Предварительно проводят механическую обработку листов, раскрой и вырезку заготовок. Заготовки размечают с учетом технологических припусков, величина которых зависит от конструкции формовочной оснастки и размеров формуемой детали. Перед нагревом с поверхности заготовки удаляют протектор, а затем остатки клея, для чего используют водные растворы веществ типа ОП-7 или ОП-10, не оказывающих действия на поверхность органического стекла. Разогрев заготовки перед формованием проводят в специальных воздушных нагревательных устройствах конвекционного или радиационного типа. Применение в качестве теплоносителя жидких сред, например минерального масла, требует сложной технологической оснастки, а также предварительного определения их агрессивности по отношению к формуемому материалу. Основными требованиями ко всем нагревательным устройствам, применяемым для нагрева органических стекол перед формованием, являются создание равномерного температурного поля (перепад температур по плоскости и толщине листа не должен превышать ±3 °С); достижение требуемого уровня температур за возможно более короткое время (до 1 ч); возможность строгого контроля и регистрации температуры; обеспечение высокой чистоты рабочего объема нагревательного устройства для получения деталей с высокими оптическими характеристиками. Процессы нагрева органических стекол являются важнейшими в технологическом цикле формования деталей остекления. В отечественной практике для нагрева органических стекол перед формованием наиболее широко используют нагревательные устройства конвекционного типа термошкафы с принудительной циркуляцией воздуха, различающиеся размерами внутреннего рабочего объема, расположением нагревательных элементов, мощностью нагревателей и вентиляторных установок и т. п. Конструкция термошкафов, как правило, обеспечивает равномерный нагрев листовых заготовок органических стекол, вертикально подвешиваемых в рабочей зоне, а также размещение формовочной оснастки непосредственно в рабочем объеме. Для наблюдения за нагреваемыми материалами термошкафы оснащают световыми проемами. С помощью быстродействующих зажимов заготовки закрепляют на подвесных каретках, перемещающихся по направляющим, смонтированным внутри термошкафа. Несомненный интерес для нагрева органических стекол представляют инфракрасные терморадиационные нагреватели; наибольшее распространение получили керамические «темные» излучатели. Ламповые инфракрасные нагреватели сложны в обращении, имеют довольно низкий КПД использования лучистой энергии и другие недостатки, ограничивающие их применение. Устройства с использованием керамических инфракрасных нагревателей обычно имеют индивидуальную систему регулирования степени нагрева для достижения большей однородности температурного поля, что существенно усложняет их эксплуатацию. В универсальных вакуум-формовочных машинах, как правило, используют горизонтальные керамические нагреватели, обеспечивающие быстрый нагрев материала (в 3-5 раза более быстрый, чем нагреватели конвекционного типа). Однако их применение для органических стекол из-за сложности создания равномерного температурного поля, особенно при большой толщине материала, ограничено, а местные перегревы могут привести к ухудшению оптических показателей деталей остекления. В зависимости от конфигурации и назначения деталей остекления их можно формовать контактными методами, предусматривающими соприкосновение рабочей (оптической) поверхности разогретой стекла с формообразующей поверхностью, и бесконтактными, предусматривающими соприкосновение поверхностей лишь в зоне технологических припусков. Бесконтактным методом формования можно получать детали остекления с более высокими оптическими характеристиками, однако очень ограниченной конфигурации. Выбор материала для изготовления контактной поверхности технологической оснастки определяется природой и свойствами формуемого стекла, в первую очередь его теплостойкостью, конфигурацией деталей остекления, требованиями, предъявляемыми к оптическим характеристикам, температурными условиями и усилием формования, стабильностью размеров при многократных тепловых воздействиях, а также возможностью обеспечения высокой степени точности и чистоты формообразующих поверхностей. Для изготовления технологической оснастки обычно используют древесину (липу, красное дерево, фанеру, дельта-древесину), гипс, стеклопластики, органические и силикатные стекла, маршаллито-магнезитовые смеси, а также алюминиевые сплавы АЛГ-3, АМЦ, Д 16, углеродистые стали и другие материалы. Для получения деталей остекления с минимальными 2 остаточными напряжениями необходим дополнительный подогрев (а в некоторых случаях и охлаждение) форм. Для сохранения оптических свойств деталей, формуемых контактным методом, поверхности форм покрывают замшей, байкой, органическим стеклом (более теплостойким, чем формуемое), а также пленочными резиноподобными материалами на основе герметика типа Виксинт К-18 и др. С этой же целью на, контактную поверхность наносят смазки типа АМС-3 или ЦИАТИМ-201, применение которых уменьшает трение формуемого материала о поверхность оснастки, а также снижает чувствительность нагретого стекла к дефектам поверхности облицовочного материала. Для более равномерного нанесения слоя смазки рекомендуется тщательно очищенную поверхность матрицы или пуансона нагревать до 90-100 °С. Формование с применением смазки следует осуществлять в особо чистом помещении, тщательно оберегая поверхность формовочного приспособления от попадания пыли. Загрязненная смазка, а также ее следы на отформованной детали удаляют 2%-ным раствором состава ОП-7 или ОП-10. Для изготовления изделий с повышенными оптическими характеристиками контактным методом применяется технологический прием, основанный на использовании подкладных листов органического стекла толщиной 2-5 мм той же марки, что и формуемое. Назначение такого листавоспринять отпечатки облицовочной поверхности формы, способствуя тем самым сохранению высоких оптических характеристик основного формуемого листа. Кроме того, подкладной лист предохраняет формуемое органическое стекло от резкого охлаждения при контакте с формообразующей оснасткой; при этом уменьшаются внутренние напряжения. Между подкладным и основным листами наносят тонкий слой смазки. Заготовку с подкладным листом разогревают и формуют. Допускается многократное использование таких листов. 3 Контактные методы формования Эти методы позволяют получать детали остекления практически любой формы, двойной или одинарной кривизны с минимальными отклонениями от требуемых обводов изделия, однако, как было указано выше, с несколько ухудшенными оптическими свойствами по сравнению с характеристиками изделий, полученных бесконтактными методами. Вакуумное формование в матрицу со скольжением предназначено для изготовления крупногабаритных деталей с незначительной двойной кривизной (рис. 6.2). Рис. 6.2. Схема вакуум-формования в матрицу со скольжением. В процессе формования вследствие скольжения стекла по стенкам матрицы снижается усилие прижима, что позволяет получать изделия с минимальными оптическими дефектами, а также исключить утонение в куполе изделия. Органическое стекло, нагретое до требуемой температуры, извлекают из термошкафа, осматривают с целью выявления возможных оптических дефектов * «нетермостойкости» , после чего лист укладывают в матрицу с одновременным прижимом по верхнему контуру раздвижной рамкой. В процессе формования усилие прижима стекла можно регулировать с учетом обеспечения возможности его скольжения по поверхности матрицы. Степень вакуумирования устанавливают опытным путем и поддерживают в течение всего процесса охлаждения отформованного стекла. Пневмо- и вакуум-формование в матрицу применяют для изготовления изделий двойной кривизны, отличающихся по форме от тел вращения. Этот метод гарантирует достижение строго заданной формы деталей, к оптическим свойствам которых не предъявляется высоких требований. Схема метода представлена на рис. 6.3. Рис. 6.3. Схема пневмо- и вакуум-формования в матрицу. Вакуум создается в объеме, образованном стеклом и полостью матрицы. При пневмоформовании избыточное давление создается между стеклом и прижимным кольцом формовочной оснастки. В начале процесса формования нагретую заготовку после извлечения из термошкафа укладывают на опорные ложементы матрицы, прижимают к ней быстродействующими зажимами, после чего под действием давления или вакуума ей придается требуемая форма. Оптимальное избыточное давление (или вакуум) устанавливают опытным путем в зависимости от требований, предъявляемых к оптическим свойствам, толщины и марки формуемого стекла, а также от размеров и конфигурации детали. Формование методом посадки на пуансон. Получение деталей сложной формы, отличающейся * В практике использования органических стекол под «нетермостойкостью» понимают наличие оптических дефектов, обусловленных процессами полимеризации и выявляемых после прогрева стекла при температурах выше Те в виде лунок, полос, точек и других оптических искажений. 4 от формы тел вращения, и достаточно большой высоты (глубины) сопровождается существенной вытяжкой листа. Для таких деталей пригоден метод, предусматривающий предварительное получение пневмо- или вакуум-формованием полуфабриката в виде тела вращения с последующей посадкой стекла на пуансон, соответствующий форме изделия. Схема метода представлена на рис. 6.4. Завершающие операции предусматривают введение внутрь предварительно отформованной заготовки в виде тела вращения пуансона и повторный нагрев, вследствие чего стекло плотно облегает контактную поверхность пуансона. Это обусловлено интенсивно развивающимися терморелаксационными процессами, приводящими к усадке отформованного материала. Конечная стадия формования обычно завершается при температурах на 10-15 °С выше температуры стеклования. При формовании этим методом можно использовать дополнительное вакуумное или пневмовакуумное воздействие, способствующее плотному прилеганию стекла к формообразующей поверхности. Рис. 6.4. Схема формования методом посадки на пуансон. Для повышения производительности процесса две стадии формования можно соединить в одну технологическую операцию. В этом случае пуансон вводят непосредственно после изготовления заготовки и без ее охлаждения проводят вторую стадию. Такое решение достигается путем создания специализированной оснастки, предусматривающей механизацию движения пуансона без нарушения герметичности системы. Формование методом обтяжки пуансона рекомендуется для деталей двойной кривизны с малым утонением в куполе. Рис. 6.5. Схема формования методом обтяжки пуансона. Метод исключает образование складок или гофра по периметру формуемой детали. Нагретая заготовка зажимается по всему контуру в технологические рамки, соответствующие форме пуансона с учетом толщины формуемого стекла, после чего оно натягивается на формовочный пуансон. Усилие натяжения, прикладываемое к рамке, создается гидравлическим или механическим способом. Обтяжка производится до полного облегания поверхности пуансона или (при формовании деталей одинарной кривизны) до момента исчезновения гофра, образующегося на внутренней поверхности стекла вследствие изгибающих напряжений (рис. 6.5). Достаточно большие усилия формования требуют применения контактных смазок и строгого выбора облицовочного материала. Формование на пуансоне прижимной контурной рамкой рекомендуется для деталей незначительной одинарной кривизны (возможно одновременное штампование фальца по периметру детали). Данный метод предусматривает прижим заготовки к формовочному пуансону рамкой по зоне технологического припуска или по местам будущей заделки отформованного стекла в обрамляющий каркас детали остекления. В последнем случае возможно штампование фальца верхней прижимной рамкой, выполняющей роль пуансона (рис. 6.6). 5 Рис. 6.6. Схема формования на пуансоне прижимной контурной рамкой. Прижим контурных рамок при штамповании фальца осуществляется гидравлическим или механическим прессом. Формование в закрытых штампах. Этим методом изготовляют детали сложных геометрических форм с местными переходами по обводам изделия. В обычных штампах получение таких деталей с высокими оптическими характеристиками затруднено; к тому же они, как правило, имеют высокий уровень остаточных напряжений. Рис. 6.7. Схема формования в закрытых штампах. Как видно из схемы, представленной на рис. 6.7, нагретую заготовку укладывают в матрицу, после чего под давлением пуансона заготовке придается требуемая форма. Отформованные детали извлекают из штампа .после их .охлаждения до 40±10°С. Формование в закрытых штампах обеспечивает получение деталей с минимальным утонением. Этот метод широко применяется для изготовления деталей из непрозрачных полимерных листовых материалов [40]. 6 Бесконтактные методы формования Как было сказано выше, для получения деталей, отличающихся высокими оптическими характеристиками, рекомендуется использовать бесконтактные методы формования, исключающие соприкосновение листа с поверхностью оснастки в зоне рабочей (оптической) поверхности будущей детали остекления. Этими методами можно получать детали ограниченной формы (в основном тела вращения) и с менее точными обводами, особенно в куполе. Кроме того, как правило, при формовании образуются большие технологические отходы. Пневмо- или вакуум-формование через протяжное кольцо применяют для получения деталей, имеющих замкнутую форму тел вращения, двойной кривизны, а также для изготовления изделий незамкнутой формы, что достигается подбором формы протяжного кольца с обязательной вырезкой деталей по требуемым обводам из отформованной заготовки. Метод, схема которого представлена на рис. 6.8, предусматривает формование детали за счёт разности атмосферного и избыточного давления (пневмоформование) или разрежения (вакуумформование), создаваемого в объеме, образованном стеклом и оснасткой. Рис. 6.8. Схемы пневмо- (а) и вакуум-формования (б) через протяжное кольцо. При формовании обычно происходит вытяжка материала, сопровождаемая его утонением в куполе изделия. Изменение толщины при ориентационной вытяжке улучшает основные физико-механические свойства материала, как и при плоскостной ориентации. Поэтому, если конструктивные требования допускают наличие разнотолщинности изделия по высоте, не следует опасаться уменьшения толщины стенки. Этот вывод подтвержден практикой длительной эксплуатации авиационного остекления - полусферических блистеров, иллюминаторов двойной кривизны и т. п. Конструкцией технологической оснастки предусмотрен зажим нагретой заготовки между двумя кольцами, одно из которых герметично соединено с пневмо- или вакуум-камерой, а второе является формообразующим (протяжным). При пневмоформовании форма будущей детали остекления задается прижимным кольцом. При формовании деталей с фланцем внутренний периметр протяжного кольца должен быть на 1520 мм меньше периметра опорного кольца. Прижимное кольцо в зоне контакта с формуемым стеклом должно иметь притупленную насечку глубиной 1,5-3 мм, а внутренняя кромка формообразующего кольца - скругление, радиус которого равен толщине формуемого стекла, или несколько больше ее. При пневмоформовании рекомендуется использовать очищенный подогретый сжатый воздух, отверстие ввода следует прикрывать рассекателем, исключающим концентрированную направленность струй воздуха. Высоту изделия контролируют, по наиболее высокой точке с помощью фотоэлемента, сблокированного с пусковым реле пневмо- или вакуум-системы и формовочной машины. Однако возможен и визуальный контроль высоты по ограничителю с ручным регулированием системы давления. Отформованная деталь остывает под давлением (разрежением) до 50-60°С, дальнейшее охлаждение проводится в свободном состоянии. Неравномерное охлаждение может не только привести к возникновению больших (недопустимых) остаточных напряжений, но и резко ухудшить оптические свойства изделий. Пневматическое формование с предварительной укладкой заготовки на пуансон является разновидностью пневмоформования через протяжное кольцо и отличается тем, что нагретую заготовку предварительно укладывают на ложный пуансон или опорную контурную рамку, форма которой близка к конфигурации формуемых деталей (рис. 6.9). 7 Рис. 6.9. Схема пневматического формования с предварительной укладкой заготовки на пуансон. Такой технологический прием позволяет осуществить предварительный изгиб заготовки, обеспечить лучшую герметизацию, уменьшить вытяжку материала, а следовательно, и разнотолщинность детали по высоте. Окончательная форма изделия создается давлением нагретого воздуха, подаваемого в герметичный объем, образованный формуемым стеклом с поверхностью ложного пуансона. Контроль высоты осуществляется так же, как и в предыдущем методе. Формование выкладной заготовки по контурной раме чрезвычайно просто по технологическому оформлению. Оптическая зона стекла при этом не контактирует с формообразующей поверхностью, форма детали создается в результате прогиба материала под действием собственной массы. Данным методом можно получать детали незначительной одинарной или двойной кривизны. 8 9