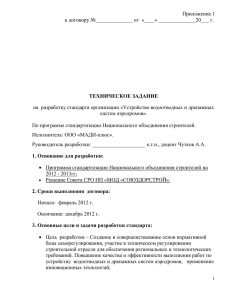

Мостовые сооружения. Устройство металлических

advertisement