Документ 2530510

реклама

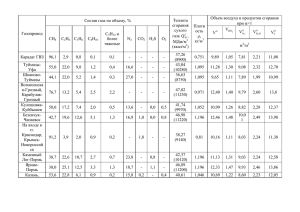

Министерство образования и науки Российской Федерации Балтийский государственный технический университет ‹‹Военмех›› В.П. БЕЛОВ РАСЧЕТ ПАРАМЕТРОВ И ХАРАКТЕРИСТИК РАКЕТНЫХ ДВИГАТЕЛЕЙ Практическое пособие Санкт-Петербург 2013 УДК 621.453.457.01(076) Б43 Б43 Белов, В.П. Расчет параметров и характеристик ракетных двигателей: практическое пособие / В.П. Белов; Балт. гос. техн. ун-т. – СПб., 2013. – 47 с. ISBN 978-5-85546-743-7 Рассматривается порядок расчета основных параметров ракетного двигателя и их оптимизация, анализ внутрикамерных процессов, особенности теплообмена в двигателях. Приводятся домашние задания и варианты контрольной работы с необходимыми справочными материалами. Предназначено для студентов специальностей ‹‹Двигательные установки летательных аппаратов››, ‹‹Космические летательные аппараты и разгонные блоки››, ‹‹Информационно-измерительная техника и технологии при испытании космической техники›› при изучении вопросов проектирования, конструирования и испытания ракетных двигателей. УДК 621.453.457.01(076) Р е ц е н з е н т д-р техн. наук, проф. каф.К1 БГТУ В.А. Пинчук Утверждено редакционно-издательским советом университета ISBN 978-5-85546-743-7 2 © БГТУ, 2013 © В.П. Белов, 2013 1. ОСНОВНЫЕ ПАРАМЕТРЫ РАКЕТНОГО ДВИГАТЕЛЯ 1.1. Основные математические соотношения К основным параметрам двигателя относятся: • тяга двигателя P = m ua + Fa ( pa − pн ) ; (1) tp • полный импульс тяги J п = ∫ P(t )dt (2) 0 (при постоянной тяге Jп = Р∙tp); • удельный импульс тяги J уд = P / m ; • секундный массовый расход m = (3) ak p0 Fкр RгT0 ; (4) • масса топлива mт = Iп/Iуд ; (5) • время работы двигателя tр = Iп/Р ; (6) В эти выражения входят: ua – скорость продуктов сгорания на срезе сопла; Fкр и Fa – площадь критического и выходного сечений сопла; р0 и ра – давление в камере сгорания и на срезе сопла; рн k +1 2 2( k −1) – давление окружающей среды; аk = k ( – коэффициент в выражении для расхода; k, Rг ) k +1 и Т0 – характеристики продуктов сгорания: соответственно коэффициент адиабаты, газовая постоянная и температура. Скорость продуктов сгорания на срезе сопла при условии адиабатического течения потока продуктов сгорания в сопле 2k (7) ua = ⋅ Rг ⋅T0 1− (1/ ε с )( k −1) / k , k −1 где εс – степень расширения сопла по давлению, равная отношению давления в камере сгорания и давления на срезе сопла, т.е. εс=р0/ра. Степень расширения сопла может характеризоваться и другим параметром – геометрической степенью расширения сопла nc = Fa / Fкp . Обе величины связаны соотношением [ ] 1 nc = k −1 2 k −1 ( ) k +1 k +1 . (8) (1/ ε с ) 2 / k − (1/ ε с ) ( k +1) / k Для решения практических задач проектирования часто используют еще два параметра РД: • расходный комплекс β = р0 Fкр / m , который после подстановки секундного массового расхода принимает вид β = RгT0 / ak и является термодинамической характеристикой; • коэффициент тяги, получаемый после преобразования выражения (1), k −1 k 2k 1 1 pн К Р = ak 1− ε + nс ε − p . k − 1 0 с с С использованием коэффициента тяги формула (1) преобразуется к простому виду (9) Р = р0 Fкр К Р . Этот коэффициент зависит от типа топлива, степени расширения сопла и соотношения наружного давления и давления в камере двигателя. В некоторых случаях удобно пользоваться таким выражением для расчета тяги. При расчетном режиме работы двигателя и при его работе в пустоте КР = const. Значит, изменение тяги двигателя в процессе его работы будет аналогично изменению давления, т.е. определить величину тяги в любой момент времени можно по величине давления в камере в этот момент. Следует отметить, что при нерасчетном режиме работы двигателя или при неравенстве нулю давления окружающей среды коэффициент тяги меняется незначительно от давления в камере и можно с достаточно высокой точностью использовать такой же подход для расчета тяги. 3 Ракетный двигатель (РД) предназначен для перемещения летательного аппарата (ЛА) в пространстве. Поэтому выходные параметры двигателя зависят от задачи, выполняемой им в составе ЛА. Например, для космических аппаратов эта связь может быть описана зависимостью, полученной К.Э. Циолковским: ∆v = − I уд ln(М кон / М 0 ) , где ∆v – приращение скорости, получаемой КА в результате работы двигателя; Iуд – удельный импульс тяги двигателя; Мкон и М0 – соответственно конечная и начальная масса КА. Из этой зависимости несложно получить выражение, определяющее требуемую величину полного импульса тяги двигателя, которое обеспечит выполнение поставленной перед ЛА задачи: (10) I п = I уд M 0 1− exp − ∆v/I уд . [ ( )] Используя величину оптимальной осевой перегрузки для ЛА nxо, можно определить требуемую величину тяги двигателя: Р=Моnхоg, (11) где g – ускорение свободного падения. На первом этапе проектирования, этапе баллистического проектирования, рассчитывают тягу и полный импульс тяги двигателя, необходимые для выполнения конкретной задачи летательным аппаратом [1]. В ходе этого расчета определяют характеристическую скорость ЛА vхар, т.е. конечную скорость, которую должен иметь ЛА после отработки РД. Одновременно находят оптимальную перегрузку на этапе активного участка траектории полета аппарата. Полученные данные позволяют сформулировать исходные данные для последующего проектирования РД: величину максимальной тяги и полный импульс тяги. На этом этапе требуется однозначное решение по выбору типа двигателя (ЖРД или РДТТ) и типа топлива для двигателя. Что касается величины удельного импульса тяги, необходимой для расчета Jп, то возможен различный подход. Либо его величину назначают как среднестатистическую на основании анализа существующих аналогичных двигателей, либо производят его предварительный расчет, задаваясь конкретными значениями давления в камере сгорания и степени расширения сопла. Последний подход дает возможность более точного определения Jп. Удельный импульс тяги рассчитывают по преобразованной зависимости (3) I уд =U a + RгTо 1 p ⋅ nc − н . ak ε c po (12) 1.2. Типовые задачи для практических занятий Цель – по заданным исходным данным определить основные параметры конкретного РД и проанализировать их зависимость от различных факторов. Задача 1. Расчет основных параметров заданного РД. Имеется РД со следующими характеристиками: • масса топлива mт = 100 кг, • время работы двигателя tp = 10 c, • геометрическая степень расширения сопла nс = 30, • давление в камере сгорания р0 = 9 МПа, • давление окружающей среды рн = 0,02 МПа, • работоспособность и коэффициент адиабаты продуктов сгорания RгT0 = 106 Дж/кг, k = 1,18. Требуется рассчитать основные параметры и проанализировать величину тяги. Расчет основных параметров проводят с использованием соотношений (1), (2), (3) и (7). Предварительно определяют степень расширения сопла по давлению, для чего используют либо выражение (8), либо аппроксимирующие зависимости (прил. 1). В нашем случае εс= 299,7. Затем последовательно рассчитывают: • скорость продуктов сгорания на срезе сопла (7) ua = 2760 м/с; • давление на срезе сопла ра = ро/εс = 0,03 МПа; • коэффициент аk = 0,6445; mт /tр = 10 кг/с; • секундный массовый расход m= • площадь критического сечения сопла (4) Fкp = 0,00172 м2; 4 • площадь выходного сечения сопла Fa = Fкp nс = 0,0517 м2; • тяга двигателя (1) Р = 27600 + 517 = 28117 Н; • удельный импульс тяги (3) Iуд = 2811 м/с; • полный импульс тяги (2) Iп = 281170 Н·с. Анализ величины тяги. Следует обратить внимание, что вклад в величину тяги динамической составляющей составляет 98,16%, а статической – всего 1,84%. Максимальное значение тяги реализуется в пустоте. При рн = 0 для данного двигателя Р = = 29151 Н, т. е. рост тяги составляет 10,36% по сравнению с заданным рн = 0,02 МПа, а в сравнении с условиями работы у Земли – 17,67%. На величину тяги оказывает влияние степень расширения сопла. Для любого двигателя рост nс означает увеличение площади среза сопла и уменьшение давления в этом сечении. Для рассматриваемого двигателя изменение характеристик, входящих в выражение для тяги (1), представлено в табл. 1. Таблица 1 Влияние степени расширения сопла на тягу Параметр εс ua, м/с Fа, м2 ра, МПа Р, Н 10 78,25 2534 0,0172 0,115 26974 20 185 2685 0,0344 0,048 27813 30 299,7 2760 0,0517 0,03 28117 nс 40 480 2831 0,0688 0,0184 28200 50 582 2857 0,086 0,015 28140 100 1410 2963 0,172 0,0063 27277 150 2361 3017 0,258 0,0038 25992 Из результатов расчета видно, что тяга вначале увеличивается до максимального значения 28200 Н, а затем начинает падать. Это подтверждает основное положение, что для любого двигателя максимальная тяга реализуется в расчетном режиме, когда давление на срезе сопла равно давлению окружающей среды (ра= рн). При проектировании двигателя следует учитывать это положение, так как только за счет подбора соответствующей степени расширения сопла, при прочих равных условиях, можно получить максимальную тягу двигателя. Если двигатель работает в условиях переменного наружного давления, например при подъеме ЛА относительно Земли, то, как показывают расчеты, для получения максимальной тяги следует принимать среднеинтегральное значение наружного давления в пределах высоты подъема. Аналогично изменяется с ростом степени расширения сопла и удельный импульс тяги. Его максимальное значение также получается при расчетном режиме работы двигателя. В диапазоне изменения степени расширения сопла 10 – 150 его величина меняется следующим образом: nс Jуд, м/с 10 2697 20 2781 30 2811 40 2820 50 2814 100 2728 150 2599 Задача 2. Выбор оптимальной степени расширения сопла двигателя, работающего в пустоте. Для любого ЛА, в том числе и любого его элемента, в большинстве случаев в качестве критерия оптимальности используют массу конструкции. Оптимальным будет тот двигатель, который обеспечивает минимум его массы. Массу двигателя можно представить как сумму масс его элементов: камеры сгорания, топлива и сопла. При вариации степени расширения сопла масса камеры сгорания остается неизменной. Масса сопла увеличивается с ростом степени расширения за счет более длинного раструба, а масса топлива уменьшается вследствие увеличения скорости истечения продуктов сгорания и удельного импульса тяги. Следовательно, существует оптимальная степень расширения, при которой масса двигателя будет минимальной. Для решения задачи необходимо рассчитать изменение масс этих двух элементов. В задачах оптимизации любой характеристики двигателя полный импульс тяги должен оставаться неизменным, что гарантирует в любом варианте выполнение двигателем поставленной перед ним задачи по перемещению ЛА. Исходные данные: • работоспособность и коэффициент адиабаты продуктов сгорания RгT0 = 106 Дж/кг, k = 1,18; • тяга Iп = 1,5 ·105 Н; 5 • время работы двигателя tр = 10 c; • давление в камере сгорания р0 = 9 МПа; • давление окружающей среды рн = 0; • раструб сопла конической формы с углом наклона образующей β = 150; • толщина стенки раструба δ = 3·10-3 м; • плотность материала стенки раструба ρм = 7750 кг/м3; • диапазон вариации геометрической степени расширения сопла nс = 10÷300. Алгоритм расчета массы топлива с учетом исходных данных: • степень расширения сопла по давлению εc = 4,2532 nc1,2511; • скорость истечения продуктов сгорания из сопла по формуле (7); • коэффициент аk = 0,6445; • давление на срезе сопла ра = р0/ εс; • площадь критического сечения сопла из выражения (1) после подстановки в него значения a p секундного массового расхода Fкр = P / k 0 U a + nc pa ; RT г 0 • площадь выходного сечения сопла Fa = Fкр nс; RT n • удельный импульс тяги I уд = ua + г o ⋅ c ; ak ε c • масса топлива mт = Iп/Iуд. Раструб конического сопла представляет собой тонкостенный усеченный конус с размерами, представленными на рис.1. Его масса может быть подсчитана по простому выражению через плотность материала, толщину стенки и площадь боковой поверхности: mр = ρ т ⋅δ ⋅ Sбок . lp da dкр Lp Рис.1. Раструб сопла Боковая поверхность усеченного конуса Sбок (d =π 2 2 a − d кр 4sin β ) , где площадь выходного сечения d a = d кр ⋅ nc . Результаты расчетов масс топлива и раструба сопла приведены в табл. 2. Таблица 2 Влияние степени расширения сопла на массу двигателя Параметры εс ua, м/с da, м Sбок, м2 mр, кг Jуд, м/с mт, кг (mр+mт),кг 10 75,8 2517 0,348 0,122 2.84 2722 551 554 30 300 2760 0,58 0.364 8,46 2915 514 523 50 568 2851 0,742 0,819 19,04 2987 502 521 nс 100 1352 2957 1,036 1,062 24,7 3072 488 513 150 2246 3012 1,259 1,76 41 3116 482 522 200 3218 3047 1,442 2,317 53,9 3143 477 530 300 5344 3094 1,77 3,5 81,4 3181 471,5 553 Результаты расчета показывают, что минимальная суммарная масса рассматриваемых элементов соответствует nс = 100. Это и есть оптимальное значение степени расширения сопла. 6 1.3.Типовые задачи для контрольной работы Задача 1. Базовый РД имеет следующие параметры: р0 = = 9 МПа, nс = 16, рн = 0,03 МПа, dкр = 0,1 м, k = 1,17, RгT0 = = 9,6·105 Дж/кг. Что выгодней для получения максимального удельного импульса тяги увеличить в 1,5 раза nc при постоянстве р0 или увеличить на 25% р0 при постоянстве nc? Каковы будут значения тяги в этих случаях? Для расчета удельного импульса целесообразно использовать выражение (12). Величины, входящие в него и определяемые по исходным данным, равны для базового варианта: • степень расширения сопла по давлению εc = 132; • коэффициент аk = 0,643; • скорость истечения продуктов сгорания из сопла ua = 2591м/с. Удельный импульс тяги в этом случае Iуд = 2695 м/с. При увеличении степени расширения сопла в 1,5 раза получаются следующие величины: εc = 218,6, ua = 2678 м/с и Iуд = =2734 м/с. Росту на 25% р0 отвечают следующие значения: ua = =2591 м/с и Iуд = 2708 м/с. Вывод – значение удельного импульса максимально при увеличении степени расширения сопла. Для расчета тяги базового двигателя предварительно рассчитывают: • площадь критического сечения сопла Fкр = 0,00785 м2; • площадь выходного сечения сопла Fa = Fкр nс = 0,1256 м2; • давление на срезе сопла р0 = р0/ εс = 6,817·104 Па; ak p0 Fкр • секундный массовый расход m = = 46,36 кг/с. RгT0 Тяга базового варианта равна 1,249·105 Н. Если увеличить степень расширения сопла в 1,5 раза, то изменятся следующие характеристики: εc = 218,6, ua = 2678 м/с, ра = =4,12·104 Па, Fa = 0,1884 м2 при постоянстве секундного массового расхода. В этом случае тяга возрастет до величины 1,26105 Н. Во втором случае, увеличения давления в камере, остаются постоянными скорость истечения продуктов сгорания из сопла и площади критического и выходного сечений сопла, а изменятся величины секундного массового расхода (57,95 кг/с) и давление на срезе сопла (8,52·104 Па). Величина тяги будет равна 1,57·105 Н. Вывод: тяга двигателя максимальна в случае увеличения давления в камере. Задача 2. Два РД работают в расчетном режиме и обеспечивают тягу соответственно 1000Н и 930Н. В обоих двигателях давление в камере сгорания р0 = 7,5 МПа, диаметр критического сечения сопла dкр = 0,0095 м, коэффициент адиабаты продуктов сгорания k = 1,19. Какие геометрические степени расширения сопла должны быть у этих двигателей? Для решения задачи целесообразно использовать выражение (10) для тяги, включающее коэффициент тяги: Р = р0 Fкр К Р . Двигатели работают в расчетном режиме, при котором давление на срезе сопла равно давлению окружающей среды. Для этого случая коэффициент тяги равен: К Р = ak 2k /( k −1)[1− (1/ ε с )( k −1) / k ] , т.е. является функцией только степени расширения сопла по давлению и коэффициента адиабаты. По известной тяге и площади критического сечения сопла несложно вычислить его значение, а затем определить εc и nc. Расчетные значения: • для тяги 1000Н εc = 1209 и nc = 88,1; • для тяги 930Н εc = 244 и nc = 24,7. Полный перечень задач для контрольной работы и необходимые справочные материалы приведены в прил. 2. 1.4.Задачи для домашнего задания Домашнее задание предусматривает определение основных параметров ракетных двигателей различного назначения и анализ влияния различных факторов на эти параметры. Исходные данные для расчетов в каждом варианте: 1.Тип РД и характер задачи, выполняемой двигателем в составе космического аппарата. 7 2.Характеристическая скорость КА, необходимая для выполнения задачи, которую должен обеспечить двигатель, vхар. 3.Начальная масса КА, перемещающаяся под воздействием двигателя, М0. 4.Начальная осевая перегрузка nx0. 5.Тип топлива и характеристики продуктов сгорания (коэффициент адиабаты k , газовая постоянная Rг, температура продуктов сгорания Т0, коэффициент избытка окислителя для жидких топлив αок). 6.Давление в камере сгорания р0. 7.Давление окружающей среды рн. 8.Геометрическая степень расширения сопла nс. 9.Коэффициент суммарных потерь удельного импульса тяги φΣ. 10.Параметр вариации для исследования его влияния на параметры двигателя. Конкретные исходные данные по вариантам приведены в прил. 3. Для расчета параметров базового РД на первом этапе следует определить требования (исходные данные) к двигателю, которые дают возможность выполнить КА поставленную задачу. Для этого используют основные соотношения, связывающие параметры КА и РД (зависимости (8) и (9)). На основе соотношений и основных зависимостей для параметров РД рассчитывают следующие параметры базового двигателя: • скорость продуктов сгорания на срезе сопла ua; • идеальное и реальное значения удельного импульса тяги Iуд и Iуд реал = I ⋅φΣ; • полный импульс тяги Iп; • массу топлива mт; • секундный массовый расход m ; • тягу двигателя Р; • время работы tp; • площади критического и выходного сечения сопла Fкр и Fа; • давление и температуру продуктов сгорания на срезе сопла ра и Та. Необходимые для расчета базового варианта характеристики для твердых топлив приведены в прил. 4, а характеристики жидких топлив рассчитывают по аппроксимирующим зависимостям, полученным на основании термодинамических расчетов (прил. 5). Коэффициент избытка окислителя для жидких топлив принимают равным 0,8. Температуру продуктов сгорания на срезе сопла считают в предположении адиабатного характера процесса расширения в сопле. Вторая часть задания посвящена анализу влияния заданного параметра на выходные характеристики двигателя. В качестве варьируемого параметра задается один из следующих: давление в камере сгорания, геометрическая степень расширения сопла, площадь критического или выходного сечения, давление на срезе сопла или окружающей среды. В отдельных вариантах исследуют влияние состава топлива, изменяющегося за счет коэффициента избытка окислителя (ЖРД), введения катализатора (РДТТ), или влияние начальной температуры (РДТТ). Анализ ведется для заданного диапазона изменения параметра. В некоторых вариантах задается не диапазон, а максимальная величина, которая может быть достигнута относительно базового значения параметра, полученного в первой части задания. Например, в варианте задания в качестве варьируемого параметра используется площадь выходного сечения сопла и задан диапазон + 30%. Это означает, что вариация должна проводиться от базового значения Fа до 1,3Fа. При анализе влияния катализатора максимальное значение +50% относится к скорости горения топлива, т.е. скорость горения меняется от базового значения uт до 1,5uт. При выполнении этой части задания необходимо обратить внимание на следующее. На первом этапе следует проанализировать, какие параметры РД будут изменяться при вариации заданного параметра. Для таких параметров рассчитать не менее пяти значений в заданном диапазоне вариации. Все варианты расчета параметров РД должны отвечать единому значению полного импульса тяги, так как любой из них обязан обеспечивать выполнение задачи, поставленной перед КА. Полный импульс тяги принимают равным значению, полученному в первой части задания для базового варианта. 8 В данном разделе при расчете параметров должны использоваться только те зависимости, которые характерны для РД, без привлечения данных по КА. Результаты расчетов должны быть проиллюстрированы: • алгоритмом расчета (последовательностью математических зависимостей); • числовым примером расчета одной точки из диапазона варьирования; • сводной таблицей изменения параметров РД в диапазоне вариации; • графиками изменения параметров РД в функции варьируемого параметра. По результатам расчета необходимо сделать вывод, какие параметры РД остаются постоянными, а какие меняются. Отчет по заданию должен содержать: 1) наименование решаемой задачи и номер варианта. 2) исходные данные для расчета. 3) основные расчетные зависимости. 4) результаты расчета. 5) графики изменения параметров РД. 6) выводы. 2.ВНУТРИКАМЕРНЫЕ ПРОЦЕССЫ В ДВИГАТЕЛЯХ Камера сгорания ракетного двигателя предназначена для обеспечения полного сгорания топлива. Именно процесс горения определяет характеристики продуктов сгорания, поступающих в сопло, и габаритные основные размеры камеры. В жидкостных и твердотопливных двигателях организация процесса сгорания осуществляется по-разному. 2.1.Ракетные двигатели на твердом топливе В РДТТ топливо располагается непосредственно в камере сгорания в виде заряда. В процессе работы двигателя постоянно во внутренний объем камеры поступают продукты сгорания с поверхности горения заряда. Секундный массовый газоприход продуктов сгорания определяется плотностью топлива ρт, величиной поверхности горения заряда Sг и скоростью горения топлива uт: (13) П = ρ т Sг u т . Условие нормальной работы двигателя – равенство секундного массового расхода и секундного массового газоприхода. Так как газоприход зависит от скорости горения топлива, то для его расчета необходимо знать значение скорости горения. Скорость горения зависит от многих факторов [2], среди которых основными являются: состав топлива, давление в камере сгорания, начальная температура (температура нагрева топлива перед запуском двигателя) и скорость потока продуктов сгорания, обдувающего поверхность горения. Состав топлива определяется не только типом основных его компонентов и их массовой долей, но и дисперсностью, а также наличием катализаторов и ингибиторов, ускоряющих или замедляющих скорость химических реакций горения. Влияние давления в камере чаще всего описывается степенным законом u т = u1 p ν , (14) где u1 и ν – паспортные характеристики топлива, определяемые разработчиком топлива. Эти характеристики целиком зависят от состава топлива. При введении в состав топлива катализаторов или ингибиторов, а также изменении дисперсности компонентов, выражение (14) корректируется путем введения коэффициента kтехн, т.е. u т = u1 p ν k техн . Зависимость (14) справедлива для начальной температуры 200С. С ростом температуры скорость горения увеличивается. Это учитывают введением поправки kт, для расчета которой используют зависимость kт = Bт/[Bт – (Тнач–20)] , (15) где Вт – коэффициент температурной чувствительности скорости горения, являющийся паспортной характеристикой топлива; Тнач –начальная температура, при которой рассчитывают скорость горения. Влияние скорости газового потока, обдувающего поверхность горения, своеобразно. При малых скоростях, меньше некоторого порогового значения u*, такого влияния нет. При скоростях газа, превышающих u*, скорость горения увеличивается и тем больше, чем больше скорость газа. 9 Эффект такого влияния носит название эрозионного горения твердого топлива. Анализ показывает, что эрозионное горение проявляется в двигателе только в начальный момент работы, в дальнейшем оно исчезает. Повышение скорости горения при наличии эрозионного горения приводит к увеличению давления в камере сгорания, что требует увеличения толщины стенок камеры. Этого негативного для двигателя явления обычно стараются избежать при проектировании. Скорость горения при воздействии скорости газового потока можно подсчитать по эмпирическому выражению по отношению реальной скорости газа к пороговой скорости газового потока: uт = (uг/u*)n. Значения u* и показателя степени n – паспортные характеристики топлива. Важной характеристикой является давление в камере сгорания. Оно определяется соотношением прихода и расхода газа (продуктов сгорания) и может быть рассчитано по выражению p0 = ( ρ т S г u1 Rг T0 a k Fкр 1 ) 1−ν . (16) Давление зависит от тех же факторов, которые оказывают влияние на скорость горения. Так, влияние начальной температуры определяется с учетом коэффициента kт. При любой начальной температуре, отличной от 200С, давление будет равно (17) p0 т = p020 (k т )1/(1−ν ) . Задача 1. В РДТТ происходит горение цилиндрического заряда (рис.2) по внешней поверхности с начальным диаметром D = 0,2м. Длина заряда L = 0,5 м. Какой диаметр Dк должна иметь камера сгорания, чтобы обеспечить безэрозионное горение топлива при начальной температуре +500С? Дополнительные исходные данные: р0 = 10 МПа, RгT0 = 106 Дж/кг, ρт = 1600 кг/м3, u1 = 0,9·10-6 м/с, ν = =0,574, u* = 120 м/с, Вт = 300 град. Для потока продуктов сгорания, протекающего в зазоре между камерой и зарядом, используем условие равенства секундных массовых газорасхода и газоприхода П = ρ т S г u т = m = ρ г u г Fпрох . Поверхность горения заряда Sг = πDL , скорость горения топлива u т = u1 p ν k т , плотность газа в соответствии с уравнением состояния ρг=р0/RгT0, а площадь проходного сечения для газового потока, представляющая площадь кольцевого зазора между камерой и зарядом, равна π Fпрох = Dк2 − D 2 . С учетом этого условие безэрозионного горения будет иметь вид 4 ρ Su uг = т г т = u∗ , ρг Fпрох ( ) а расчетное выражение для диаметра камеры сгорания: 4ρ т Sг u т Dк = + D2 . πρг u∗ Необходимые для расчета величины: Sг = 0,314 м2, ρг = 10 кг/м3, kт = 1,11, uт = 0,0104 м/с, а диаметр камеры, обеспечивающий безэрозионное горение, равен Dк = 0,2134 м. Задача 2. По тактико-техническому заданию на проектирование РДТТ должен работать в диапазоне начальных температур –40 ... +400С. Какое наименьшее и наибольшее давление в камере сгорания в этих условиях? В каких пределах нужно изменять площадь критического сечения сопла, чтобы давление в камере оставалось постоянным? Исходные данные: RгT0 = 9·105 Дж/кг, u1 = 0,75·10-5 м/с, ν = 0,4, k = 1,25, Вт = 340 град – коэффициент температурной чувствительности скорости горения, давление в камере при Тнач = 200С равно 8 МПа, dкр = 0,02 м. Для решения служит основное уравнение (14) для стационарного давления в камере. Входящие в него параметры равны: Fкр= =3,14·10-4 м2, аk = 0,658. Из выражения (14) можно определить поверхность горения заряда, используя известную величину давления при Тнач = 200С: p 0(1−ν ) a k Fкр = 0,108 м2. Sг = ρ т u1 Rг T0 При заданных минимальной и максимальной начальных температурах в выражение (16) необходимо ввести температурный коэффициент (15), величина которого в нашем случае равна 10 kт=1,0625 при Тнач = +400С и kт = 0,85 при Тнач = –400С. С учетом этого, согласно (17), максимальное давление в камере 8,85 МПа, а минимальное 6,1 МПа. Для определения диапазона изменения площади критического сечения сопла с целью сохранения постоянства давления также используют выражение (14), в котором остаются постоянными характеристики топлива и продуктов сгорания, поверхность горения заряда, а меняются величины, зависящие от начальной температуры, т. е. давление и температурный коэффициент. При расчете установлено, что необходима площадь критического сечения сопла Fкр = 3,34·10-4 м2 при максимальной начальной температуре и Fкр = =2,67·10-4 м2 при минимальной. 2.2.Ракетные двигатели на жидком топливе Характеристики продуктов сгорания жидких топлив зависят от типа топливной пары (окислителя и горючего) и их массовых соотношений. Соотношение компонентов по массе определяется коэффициентом избытка окислителя αок, который равен: αок = km/km0, где в числителе реальное массовое соотношение окислителя и горючего в топливе, а в знаменателе их стехиометрическое соотношение. Стехиометрическое соотношение является константой для конкретной топливной пары. Массовое соотношение окислителя и горючего в топливе есть отношение масс окислителя и горючего в топливе или отношение их секундных массовых расходов. Характеристики продуктов сгорания определяются термодинамическим расчетом. Для его проведения необходимо знать состав топлива, коэффициент избытка окислителя и давление в камере сгорания. Аппроксимирующие зависимости таких расчетов приведены в прил. 5 для наиболее распространенных двухкомпонентных топлив. Зависимости даны для коэффициента адиабаты k, температуры в камере сгорания Т0 и расходного комплекса β, по которому можно определить газовую постоянную продуктов сгорания. Компоненты в камеру подаются через форсуночночную головку, которая занимает все поперечное сечение камеры, расположена в ее передней части и в которой плотно упакованы чередующиеся форсунки окислителя и горючего. По длине камеры последовательно протекают следующие процессы: распыл компонентов, который обеспечивают форсунки, нагрев и испарение компонентов, диффузионное смешение парообразных компонентов и собственно горение, т.е. протекание химических реакций с образованием конечных продуктов сгорания [3]. Зоны протекания этих процессов не имеют четких границ, что определяется локальным поступлением окислителя и горючего в камеру по ее поперечному сечению и полидисперсным размером их капель после распыла. Камера сгорания должна иметь такую длину, которая обеспечила бы полное протекание всех процессов. Однако оценить эту длину очень трудно. Обычно используют другой параметр – время пребывания топлива в камере. Оно может быть оценено отношением массы газа, находящейся в камере, к секундному массовому расходу топлива: pV ρV (18) τпреб = mг / m = г к = 0 к . m RгT0 m Если в данном выражении расшифровать секундный массовый расход, то получим V 1 . Первый сомножитель называется приведенной длиной камеры сгорания τпреб = к = Fкр ak RгT0 Lприв =Vк / m . Она является геометрическим аналогом времени пребывания. Используя эти два параметра из статистики, можно определить требуемый объем камеры. Размеры камеры рассчитывают с учетом Vк, полученным по статистическому значению времени пребывания или приведенной длине камеры, связи объема цилиндрической камеры с ее диаметром и длиной и по принимаемой из статистики относительной длине камеры Lотн = Lк/Dк. Величина Lотн для различных двигателей меняется незначительно и лежит в пределах 1...1,5. Для наиболее часто используемых топлив в табл. 3 приведены параметры, необходимые для расчета. Характеристики жидких топлив Параметры km0 τпреб, мс Lприв., м О2 + Н2 7,937 0,8...1,2 0,5...0,8 Топливо О2 + керосин 3,408 5...6 3...4 Таблица 3 АТ + НДМГ 3,073 2...3 1,4...1,6 11 В системах подачи компонентов в ЖРДУ наиболее часто используют для вытеснения компонентов из топливных баков инертные газы, запас которых хранится в специальных газовых аккумуляторах под высоким давлением. В любой момент времени масса газа в аккумуляторе определяется характеристиками газа (газовой постоянной Rг и температурой), объемом аккумулятора и давлением в нем: mг = pVа /( RгTа ) . (19) В процессе работы двигателя газ из аккумулятора постоянно заполняет топливные баки, давление в нем падает и понижается температура. Если провести анализ массы газа в системе в конце работы двигателя, то такой баланс будет иметь вид mганач = mгбкон + mгакон , т.е. из начальной массы газа часть останется в аккумуляторе, а основная часть будет располагаться в топливных баках. Такой массовый баланс позволяет определить требуемый объем аккумулятора: c1 pбVб , (20) Vа = а а c2 c1 pнач − pкон где рб = р0 + ∆рф + ∆ргидр – давление в топливных баках; Vб – суммарный объем топливных баков; ( ) а а рнач – начальное давление в аккумуляторе (30 ... 35 МПа); ркон = рб + ∆рред – конечное давление в аккумуляторе; с1 = ( р а ) ( k −1) / k ; р а – отношение начального и конечного давлений в аккумуляторе, а а ; c2 = р а = ркон / рнач 1− p а ; ∆рф – перепад давления на форсунках (в зависимости от типа 1/ k k 1− p а форсунок равен 0,5...1 МПа); ∆ргидр – суммарные гидравлические потери давления на пути от топливных баков до форсуночной головки (величина в среднем равна 1 МПа); ∆рред – минимальный перепад давления на газовом редукторе, определяющий его нормальную работу (в зависимости от типа редуктора 0,7...1 МПа). Задача 1. Как изменится масса газа вытеснения в газовом аккумуляторе при вытеснении ком- ( ) а = 30 МПа, р0 = понентов из топливных баков, если заменить азот гелием? Исходные данные: рнач 2 =4 МПа, Vб =0,92 м , ∆рред = 0,8 МПа, ∆рф=0,7 МПа, ∆ргидр = 1 МПа. а Необходимые данные для расчета объема аккумулятора: рб = =5,7 МПа, ркон = рб + ∆рред = 6,5 МПа, р а = 0,217, коэффициенты адиабаты для азота и гелия соответственно равны 1,4 и 1,66. Газовые постоянные для этих газов равны: 297 Дж/кг·град (азот) и 2078 Дж/кг·град (гелий). С учетом этого для азота получим следующие значения: с1 = 0,646, с2 = 0,842, требуемый объем аккумулятора (20) Vа = 0,312 м3 и требуемая масса газа в аккумуляторе (19) mг = 106 кг. Для гелия соответствующие величины равны: с1 = =0,545, с2 = 0,784, требуемый объем аккумулятора Vа = 0,37 м3 и требуемая масса газа в аккумуляторе mг =18,23 кг. Вывод: требуемая масса вытеснения гелия существенно меньше, чем азота. Но следует иметь в виду, что гелий более дорогой газ и его плотность значительно меньше, чем азота, Последнее обстоятельство объясняет, почему, несмотря на малую массу гелия, объем аккумулятора остается постоянным. Задача 2. Какое топливо выгоднее для ЖРДУ с точки зрения минимального объема топливных баков кислород – водород с αок= =0,7 или кислород – керосин с αок= 0,9? Исходные данные: полный импульс тяги двигателя Iп = =7,2·106 Н·с, геометрическая степень расширения сопла nс = 90, давление в камере сгорания р0 = 10 МПа, давление окружающей среды рн = 0. Топливо О2+Н2. Используя расчетные эмпирические зависимости, приведенные в прил. 5, найдем коэффициент адиабаты и расходный комплекс k = 1,18, и β = 2342,5. Величина коэффициента аk = 0,6446, а RгT0 = (βak )2 = 2,28·106 Дж/кг. Степень расширения сопла по давлению в нашем случае равна (прил. 1) εc = 1185. Для расчета массы топлива в двигателе необходимо знать скорость истечения продуктов сгорания из сопла и удельный импульс тяги. Их величина составляет: скорость (7) ua = 4443 м/с, удельный импульс (10) Iуд = 2708 м/с. Масса топлива зависит от удельного и полного импульсов: mт = Iп/Iуд = 1558 кг. Масса компонентов определяется их стехиометрическим массовым соотношением и коэффициентом избытка окислителя: 12 mгор = mт /(1+ α ок k m0 ) = 238 кг и mок = mт − mгор = 1320 кг, а сумма объемов топливных баков с учетом плотности компонентов оказывается равной 4,56 м3. Топливо О2+керосин. Для этого топлива расчетные значения величин следующие: k = 1,124; аk = 0,6333; β = 1764 м/с; RгT0 = =1,248·106 Дж/кг (прил. 5); εc = 1185; ua = 3448 м/с; удельный импульс Iуд = 3633 м/с; mт = 1982 кг; mгор = 487 кг; mок = 1495 кг; Vб = 1,9 м3. Вывод: несмотря на меньшую требуемую массу кислорода и водорода суммарный объем топливных баков оказывается значительно больше. Причина заключается в низкой плотности водорода. 3. ГЕОМЕТРИЧЕСКИЕ РАЗМЕРЫ ЭЛЕМЕНТОВ КОНСТРУКЦИИ ДВИГАТЕЛЕЙ 3.1. Ракетные двигатели на твердом топливе Основными элементами конструкции РДТТ являются заряд топлива, камера сгорания и сопловой блок. 3.1.1. Геометрические размеры зарядов Для зарядов любой формы при определении геометрических размеров используют единый подход. Исходные данные для расчета: • марка топлива и его паспортные характеристики, • масса топлива mт, • время работы двигателя tp, • давление в камере сгорания р0. Решают систему уравнений, связывающих геометрические размеры заряда (ГРЗ) с параметрами двигателя. Количество уравнений в системе должно быть равно числу неизвестных ГРЗ. Причем, в число неизвестных входит и внутренний диаметр камеры сгорания. Систему составляют следующие уравнения [4]: 1.Уравнение, связывающее время работы двигателя с ГРЗ. Для этого используют величину полной толщины свода горения заряда е1. С учетом скорости горения топлива и времени сгорания заряда е1=uтtр. С другой стороны, для каждой формы заряда несложно е1 связать с ГРЗ. Общий вид уравнения: е1= uтtр = f(ГРЗ). 2.Уравнение, связывающее массу топлива с ГРЗ. Эта связь осуществляется через объем заряда Vз = mт/ρт = f(ГРЗ). 3.Уравнения, описывающие условие безэрозионного горения топлива. В самом общем виде условие безэрозионного горения можно записать как uг ≤ u , где uг – скорость газа, омывающего поверхность горения, u* – пороговая скорость газового потока, являющаяся паспортной характеристикой топлива [2]. Условие ставится для сечения с максимальной скоростью газа, т.е. на выходе из каналов и зазоров. Скорость газа рассчитывают из условия равенства секундного массового ρ u RT S прихода и расхода газа. Расчетное выражение имеет вид uг = Ф и г = u∗ , где Ф и = т т г 0 , Rг и p0 Fпрох T0 – газовая постоянная и температура продуктов сгорания в камере, Sг – поверхность горения заряда, с которой поступает газ, создающий газовый поток в расчетном сечении, Fпрох – площадь проходного сечения для этого потока, р0 – давление в камере сгорания. Таких уравнений в системе может быть несколько. Их записывают для всех зазоров, где возможно эрозионное горение. 4.Уравнения, отражающие условия плотной упаковки для составных зарядов или обеспечивающие минимальный разброс поверхности горения заряда для зарядов сложной формы. Задача 1. Рассчитать геометрические размеры одноканального цилиндрического заряда (рис.2). Исходные данные: масса топлива mт = 200 кг, время работы двигателя tр = 10 c, давление в камере сгорания р0 = 9 МПа, характеристики топлива: RгT0 = 106 Дж/кг, ρт= 1600 кг/м3, u1 = 1,75·10-5 м/с, ν = 0,4, u*= 80 м/с. 13 Dк d D L Рис.2. Одноканальный цилиндрический заряд Для заданных исходных данных получается: скорость горения топлива uт = u1рν = 0,0106 м/с, коэффициент Фи = 1,6, е1 = 0,106 м, объем заряда Vз = 0,125 м3. Неизвестными ГРЗ являются: диаметр внутреннего канала d, диаметр наружной поверхности D, диаметр камеры Dк и длина заряда L. Для четырех неизвестных исходная расчетная система будет включать следующие уравнения: 1) е1 = (D – d) / 4; π D2 − d 2 2) Vз = L; 4 4L 3) условие безэрозионного горения топлива во внутреннем канале u ∗ = Ф и ; d 4) условие безэрозионного горения топлива во внешнем зазоре между зарядом и камерой сго4 DL рания u ∗ = Ф и . π Dк2 − D 2 Из совместного решения первых трех уравнений можно получить значения трех основных размеров заряда: d = 0,056 м, D = =0,48 м, L = 0,7 м. Из последнего уравнения Dк = 0,507 м. После расчета целесообразно проверить правильность полученных значений. Для этого следует рассчитать объем заряда по полученным размерам и затем оценить массу топлива. Расчетная масса топлива должна быть блика к заданной массе. Задача 2. Рассчитать геометрические размеры торцевого заряда при исходных данных предыдущей задачи. Для данного заряда (рис.3) два неизвестных параметра: диаметр наружной поверхности D и длина заряда L. Для их определения используют первые два уравнения из исходной системы. Длина заряда L = е1 = = 0,106 м, а диаметр заряда D = 1,225 м. ( ) ( ) δброн ∆ D Dк L Рис.3. Торцевой заряд Для данного заряда диаметр камеры Dк = D + 2δбр + 2∇ , где толщина бронирующего слоя [5] δ брон = 2 ⋅ λ брон ⋅ t p T − T c брон ⋅ ρ брон ⋅ ln г нач Tг − Tвс , или с учетом средних значений характеристик этого слоя δброн ≅ 0,0005 tp , а технологический зазор ∆ = 0,5 ÷ 1 мм. Следовательно, Dк = 1,23 м. 14 Задача 3. Насколько необходимо изменить площадь критического сечения сопла двигателя, чтобы давление в камере сгорания в конце его работы было равно давлению в начальный момент? Исходные данные: заряд торцевого горения (рис.4), начальный диаметр горящего торца D1 = =10 МПа, топливо с характеристиками ρт = 1600 кг/м3, u1 = 0,25 м, tр = 30 c, mт = 40 кг, р0 = = 1,75·10-5 м/с, ν = 0,4. D2 D1 L Рис.4. Торцевой заряд Решение. Скорость горения топлива uт = u1рν = 0,11 м/с, объем заряда Vз = mт/ρт = 0,025 м3, длина заряда L = uт tp = 0,331 м. Заряд представляет собой усеченный конус с высотой L , диаметπL ром основания D2 и диаметром вершины D1. Объем усеченного конуса V = ( D22 + D12 + D1 D2 ) , 12 откуда конечный диаметр торца D2 = =0,3665 м. Используя выражение (16) для давления в камере сгорания, нетрудно получить соотношение, связывающее площади критического сечения с величинами поверхности горения в начальный и конечный момент времени, которое обеспечивает постоянство давления в эти моменты времени: Fкр кон Fкр нач = Sг кон Sг нач = 0,1055/0,0491 = 2,15. Вывод: необходимо увеличить площадь критического сечения в 2,15 раза. 3.1.2. Камера сгорания Основными элементами конструкции КС являются обечайка (корпус камеры), переднее и заднее (сопловое) днища, узлы соединения обечайки и днищ. Большинство двигателей имеет цилиндрическую обечайку. В двигателях могут использоваться плоские или выпуклые днища (сферические, эллиптические и торосферические). Основные элементы конструкции камеры сгорания, обечайка и днища – тонкостенные осесимметричные оболочки. Они находятся под воздействием внутреннего давления в камере р0. Внешним давлением окружающей среды можно пренебречь из-за его малой величины. Обечайка нагружена внутренним давлением, равномерно распределенным по ее поверхности, и осевой растягивающей силой, появляющейся за счет воздействия давления на днища. Под действием нагрузки в стенке обечайки возникает сложное напряженно-деформированное состояние, характеризующееся тремя напряжениями: осевым σZ, направленным вдоль оси обечайки; окружным или тангенциальным σθ, направленным перпендикулярно к оси обечайки по касательной к ее поверхности; радиальным σR, направленным перпендикулярно оси обечайки по нормали к ее поверхности. p D p D Из условий прочности эти напряжения равны [4]: σ θ = 0 , σ Z = 0 и σR = – р0. При конст2δ 4δ рукторском расчете для определения толщины стенки учитывают либо максимальное напряжение (тангенциальное), в этом случае δцил = р0 f р Dк 2[σ т ] , (21) либо эквивалентное напряжение. В последнем случае при использовании гипотезы предельных р0 f р Dк касательных напряжений расчетное выражение имеет вид δцил = , где Dк – внутренний 2([σ т ]+ р0 ) диаметр камеры; fр – коэффициент безопасности; [σт ] – предел текучести материала. 15 Конструкция выпуклых днищ должна отвечать оптимальной величине вылета днища, при которой его масса будет минимальной [4]. Для таких днищ вводится параметр – коэффициент выпуклости, равный ζ = 2b/Dк, где b – вылет днища. Основные соотношения для определения геометрических размеров сферического днища (рис.5) следующие: D 1+ ξ 2 , (22) • радиус сферы образующей Rсф = K 4 ζ • величина поверхности Sсф = • толщина стенки δсф = ( ) πD 2 1+ ξ 2 , 4 (23) р0 f р Rсф , 2[σ т ] • оптимальный коэффициент выпуклости ξ = 0,58. dт (24) φ Rсф1 Dк Rсф2 Dк b1 Rсф b b2 в a Dк б b Рис.5.Форма днищ: a – сферическое; б – эллиптическое; в – торосферическое Для эллиптического днища эти соотношения имеют следующий вид: πD 2 • величина поверхности S эл = к 1+1,015ξ3 / 2 ; (25) 4 p f D 1+ 2ξ 2 • δ эл = 0 р к ; (26) 2[σ т ] 6ξ 2 • оптимальный коэффициент выпуклости ξ = 0,74 – 0,78. Для торосферического днища геометрические размеры рассчитывают по следующим соотношениям: • поверхность днища D sin ϕ ϕ , S тор = πDк2 (1− sin ϕ)+ 4πRт к − Rт 1− ϕ 2 (1− k т )2 , 4ζ − ξ 2 −1 D где Rт = к k т , k т = , ϕ = arctg 1− (27) 2 2 2 ( ) − 2 k т p R f 3 Rсф • толщина стенки δ эл = 0 сф P + , (28) 2[σ т ] 4 16 Rт • оптимальный коэффициент выпуклости ξ = 0,7 - 0,75. В отдельных случаях при небольшом калибре двигателя используются плоские днища, которые просты по конструкции и технологичны. Для них толщина стенки рассчитывается по следующей приближенной зависимости: (29) δ пл ≅ 0,35 Dк p 0 f р /[σ т ] . ( 16 ) Типовая задача. Определить оптимальный коэффициент выпуклости эллиптического днища. Исходные данные: р0 = 5 МПа, Dк = 1,4 м, характеристики материала ρм = 4520 кг/м3 и предел текучести [σ] = 109 Па. Зададимся диапазоном изменения коэффициента выпуклости ξ = 0,2 - 0,9. Результаты расчета поверхности днища (25), толщины стенки (26) и массы днища mдн = ρм Sэлδэл приведены в табл. 4. ξ Sэл, м2 δэл·10-2, м mдн, кг 0,2 1,567 2,13 149,9 0,4 1,697 0,65 49,8 0,6 1,974 0,38 33,6 0,7 2,179 0,32 31,34 0,75 2,3 0.3 30,93 0,8 2,43 0,28 30,75 0,85 2,58 0,27 31,1 Таблица 4 0,9 2,739 0,24 33,07 Вывод: оптимальный коэффициент выпуклости, отвечающий минимуму массы, равен 0,78. 3.2. Ракетные двигатели на жидком топливе Задача 1. Насколько изменится масса газового аккумулятора в системе наддува ЖРД, если начальное давление в нем повысится с 20 до 30 МПа? Исходные данные: форма аккумулятора – сферическая, материал – сталь с ρм = 7800 кг/м3 и [σ] а = 7,5·109 Па, газ над= 109 Па, топливо АТ + НДМГ с αок = 0,92, mт = 525 кг, рб = 6,5·109 Па, ркон дува – азот, гарантированный запас объема топливных баков kгар = =1,08. а рнач Dа f p . Масса Масса сферического аккумулятора mа = Sсфδстρм . Толщина стенки δст = 4[σ] окислителя 387,8 кг, масса горючего 137,2 кг, объем топливных баков окислителя 0,291 м2, горючего 0,188 м2. Для рассматриваемых вариантов получим: а 1. При рнач = 20 МПа объем аккумулятора 0,349 м2, диаметр 0,8735 м, толщина стенки 0,0059 м, величина поверхности 2,397 м2 и масса 110,3 кг. а = 30 МПа объем аккумулятора 0,194 м2, диаметр 0,718 м, толщина стенки 0,0073 м, 2. При рнач величина поверхности 2,255 м2 и масса 128,4 кг. Вывод: масса увеличится на 18,1 кг. Задача 2. Сравнить массы переднего днища различной формы для камеры сгорания ЖРД. Исходные данные: формы днища – сферическое, эллиптическое, торосферическое и плоское, р0 = =7 МПа, Dк = 0,6 м, характеристики материала ρм = 7800 кг/м3 и предел текучести [σ] = 0,5·109 Па. Результаты расчета с использованием соответствующих зависимостей (22) – (29) и с учетом оптимального вылета выпуклых днищ приведены в табл. 5. Параметры ξ Sэл, м2 δэл·10-3, м mдн, кг Сферическое 0,58 0,3778 2,42 7,13 Эллиптическое 0,78 0,437 2,55 8,69 Торосферическое 0,75 0,633 2,3 11,33 4. ПРОЦЕССЫ ТЕПЛООБМЕНА В РД Таблица 5 Плоское 0,283 24,85 54,85 При работе двигателей происходит тепловое взаимодействие между продуктами сгорания топлива и стенками элементов конструкции. Теплообмен осуществляется конвективной теплопередачей и излучением. Обычно эти составляющие считают независимыми. Тогда плотность суммарного теплового потока, поступающего в стенки элементов конструкции, будет равна сумме конвективной и лучистой составляющих: qΣ = qк + qлуч . Плотность конвективного теплового потока в соответствии с законом Ньютона пропорциональна разности температуры газа и стенки qк = α к (Tг −Т ст ) , где коэффициент пропорциональности носит название коэффициента конвективной теплоотдачи. Обычно температуры газа и стенки известны, поэтому задача по существу сводится к расчету αк. Для определения αк часто используют критериальное уравнение следующего типа: α к = cг (ρu )г АRe − m Pr − n , (30) 17 (ρu )г χ – критерий Рейнольдса; Pr = µ г cг / λ г – критерий Прандтля; сг ,λ г ,µ г – соответстµг венно удельная теплоемкость, теплопроводность и коэффициент динамической вязкости газа; (ρu )г – массовая скорость потока газа; χ – характерный размер. Значение постоянных А, m и n в критериальном уравнении зависит от характера взаимодействия газа и стенки и от режима течения потока газа. Общий алгоритм расчета αк включает решение следующих задач. Определение характера взаимодействия газа и стенки. В РД поверхности элементов конструкции представляют собой, в основном, осесимметричные поверхности, омываемые потоком продуктов сгорания. В этом случае возможны два варианта характера взаимодействия газа со стенками: обтекание поверхности и течение в узком канале или в узком зазоре. Критерием того или иного случая является соотношение длины рассматриваемой поверхности вдоль основной оси симметрии и минимального поперечного размера газового потока. Если L/∆min ≤ 15, то это случай обтекания поверхности. В противном случае это течение в узком канале или зазоре. Например, для сопла необходимо определять соотношение длины сопла и диаметра критического сечения. Определение массовой скорости потока газа в сечении расчетной точки. Её можно рассчитать по уравнению неразрывности, тогда (ρu )г = m / Fпрох . Для ЖРД в расчете используется полный расгде Re = ход двигателя, так как полный расход топлива реализуется в самом начале камеры сгорания с помощью форсуночной головки. В РДТТ расход продуктов сгорания обеспечивается горящей поверхностью заряда. Только в сечениях соплового днища и сопла расход определяется всей горящей поверхностью заряда, т. е. будет равен полному расходу двигателя. В пределах камеры сгорания в расчетном сечении расход газа будет меньше, так как газовый поток создается лишь частью поверхности горения. В этом случае используется условие равенства секундного массового газоприхода и газорасхода, записанное для расчетного сечения, из которого следует: (ρu )г = П = ρ тuт Sг , (31) Fпрох Fпрох где ρт и uт – соответственно плотность и линейная скорость горения топлива; Sг – величина поверхности горения, создающая газовый поток в рассматриваемом сечении. Расчет характерного размера. Конвективный теплообмен во многом определяется параметрами газового потока в пограничном слое и толщиной последнего. Эти параметры индивидуальны в каждом сечении потока. Характерный размер учитывает эти особенности. Общее выражение для характерного размера некоторой расчетной точки А имеет вид la χА = 1/(1−m ) ∫ (ρu )г R 0 dl (ρu ) гa Ra1/(1−m ) . (32) В этом выражении la – расстояние вдоль поверхности стенки от начала формирования пограничного слоя до расчетной точки, Ra – радиус кривизны стенки в сечении расчетной точки, m – параметр, принимающий значение 0,5 при ламинарном газовом потоке и 0,2 при турбулентном. Решение интеграла для частных случаев [6]: • при обтекании осесимметричной криволинейной стенки с постоянным радиусом кривизны газовым потоком с постоянной массовой скоростью χa = la; • при обтекании осесимметричной криволинейной стенки с постоянным радиусом кривизны газовым потоком, массовая скорость которого линейно изменяется с координатой, χa = la/2; • при обтекании конической поверхности 4 R3/ 4 (33) χ а = а R01/ 4 − Rа1/ 4 , sin β где R0 – радиус кривизны нулевой точки, β – угол наклона образующей конической поверхности; • при обтекании криволинейных поверхностей с непрерывно меняющимся радиусом кривизны (выпуклые сопловые днища, профилированные сопла) реальный профиль образующей стенки заменяется ломаной линией, наиболее близко соответствующей реальному профилю. В таком приближении получается набор последовательных конических поверхностей, в пределах каждой из ( 18 ) которых на границах свои значения радиусов кривизны и свои углы наклона образующей. Для любой i-й точки, расположенной на границе двух конических участков, характерный размер N R1/ 4 − R1/ 4 i , (34) χi = 4 Ri3 / 4 ∑ i−1 sin β 1 i где N – число участков разбиения профиля поверхности. В случае течения в узких каналах и зазорах характерный размер определяется по единой зависимости: χ =4Fпрох/П, где Fпрох – площадь проходного сечения потока, омывающего стенку, а П – его смоченный периметр. Определение режима течения газового потока. Вид режима зависит от соотношения значений расчетного и критического критериев Рейнольдса. Если Re≤ Re кр , то течение носит ламинарный характер, в противном случае имеет место турбулентное течение. Величина Reкр равна 105 для случая обтекания поверхности и 5·103 для течения в узких каналов и зазорах. Выбор критериального уравнения. В зависимости от характера взаимодействия газа и стенки и режима течения газового потока константы в критериальном уравнении принимают следующие значения: в случае обтекания стенки для турбулентного течения А = 0,0296; m = 0,2; n = 0,6; для ламинарного течения А = 0,33; m = =0,5; n = 0,67; при течении в узких каналах и зазорах для турбулентного течения А = 0,0232; m = 0,2; n = 0,6; для ламинарного течения А=3,66; m = n = 0. Расчет плотности суммарного теплового потока. Конвективную составляющую рассчитывают в соответствии с законом Ньютона. Для определения второй составляющей (лучистой) необходимо знать степень черноты продуктов сгорания и поверхности стенки, в которую поступает этот поток. Общее выражение для расчета qлуч имеет вид ( ) qлуч = ε пр σ Т г4 −Т п4 , (35) где Тг – температура ядра потока; Тп – температура поверхности стенки; εг – степень черноты газа; ε пр = (1/ ε г +1/ ε ст −1) −1 – приведенная степень черноты стенки; εст – степень черноты стенки; σ – постоянная Стефана–Больцмана, равная 5,67⋅10-8Вт/м2К4. Для двигателей можно принять: εг = 0,4 – 0,5 для продуктов сгорания жидких и неметаллизированных твердых топлив; εг = 0,5 – 0,6 для твердых топлив с металлическим горючим; εст= 0,6 – 0,7 для поверхностей без покрытий; εст = 0,7 – 0,8 при наличии покрытий на стенке. В некоторых случаях требуется знать суммарный коэффициент теплоотдачи. Этот условный параметр равен: α Σ = α к + qлуч /(Т г −Т п ) . Закрепление теоретического материала по расчету процессов теплообмена происходит при решении типовых задач на практических занятиях и в ходе выполнения домашнего задания «Тепловое проектирование элементов конструкции ракетных двигателей» [6]. Задача 1. Определение плотности суммарного теплового потока. Объект и расчетные точки представлены на рис.6. Исходные данные: секундный массовый расход газа m г =4 кг/с, давление во внутреннем объеме р0 = 9 МПа, характеристики газа Т0 = 3000К, RгT0 = 106 Дж/кг, k = 1,18, температура поверхности стенок Тп = 2100К, теплофизические характеристики газа λг = =0,2 Вт/(м К), сг = 1900 Дж/(кг К), μг = 0,9 ∙10-4 Н·с/м2. 0 1 2 3 4 5 m г 6 D=0,2м 0,25м 7 0,27м 8 9 1,2м Рис.6. Объект расчета 19 Для решения используем общий алгоритм расчета, приведенный ранее. Определение характера взаимодействия газа и стенки: • участок 0-7 L/∆min = 0,52/0,05 = 10,4 – случай обтекания поверхности; • участок 8-9 L/∆min = 1,2/0,05 = 24 – случай течения в узком канале. Определение массовой скорости потока газа в сечении расчетной точки. Диаметры расчетных сечений: точки 1-4 D = 0,2 м, точки 8-9 D = 0,05 м, точки 5-7 угол наклона образующей кониче=D 2∆xtgβ, т.е. D5 = 0,15 м ской поверхности β = 15,50, диаметры в расчетных точках Di = и D6 = 0,1 м. Массовая скорость газового потока (ρu )г = m / Fпрох . Характерный размер: для точек 1-4 справедлив частный случай с постоянными значениями массовой скорости газового потока и радиуса кривизны, т.е. в соответствии с общим выражением (32) характерный размер равен линейной координате расчетной точки χi = xi. Точки 5-7 распола4 R3/ 4 гаются на конической поверхности, для которой χi = x4 + i R01/ 4 − Ri1/ 4 . Участок 7-9 является sin β узким цилиндрическим каналом, поэтому в соответствии с общим выражением χ =4Fпрох/П характерный размер для всех точек постоянен и равен диаметру канала χ = d. (ρu )г χ . Режим течения определяется критерием Рейнольдса Re = µг ( ) Выбор критериального уравнения α к = cг (ρu ) г АRe − m Pr − n . В случае обтекания стенки для турбулентного течения А=0,0296; m=0,2; n=0,6; для ламинарного течения А = 0,33; m = 0,5; n = 0,67; при течении в узких каналах и зазорах для турбулентного течения А = 0,0232; m = 0,2; n = 0,6, для ламинарного течения А = 3,66; m =0; n = 0. Число Прандтля Pr = µ г cг / λ г = 0,855. Плотность конвективного теплового потока qк = αk (Tг – Tп). ( ) Плотность лучистого теплового потока qлуч = ε пр σ Т г4 −Т п4 = =1,256∙106 Вт/м2, ε пр = (1/ ε г +1/ ε ст −1) −1 = 0,36. Результаты расчета плотности конвективного теплового потока приведены в табл. 6. Плотность конвективного теплового потока № п/п 1 2 3 4 5 6 7 8 9 x, м 0,0625 0,125 0,185 0,25 0,34 0,43 0,52 1,12 1,72 D, м 0,2 0,2 0,2 0,2 0,15 0,1 0,05 0,05 0,05 (ρu)г, кг/м2с 127,3 127,3 127,3 127,3 226,4 509,3 2037 2037 2037 χ, м 0,0625 0,125 0,185 0,25 0,334 0,391 0,405 0,05 0,05 Re∙10 5 0,884 1,768 2,617 3,536 8,4 22,12 91,7 11,32 11,32 αк, Вт/м2град 298 701,4 648,5 610,6 913,4 1693 5095 6016 6016 Таблица 6 qк∙10 6 Вт/м2 0,268 0,631 0,584 0,5495 0,822 1,524 4,585 5,414 5,414 Задача 2. Расчет среднеинтегрального коэффициента конвективной теплоотдачи в камере сгорания РДТТ с многошашечным зарядом. Объект и расчетные точки представлены на рис.7. Исходные данные: температура продуктов сгорания Т0 = =2600 К; скорость горения топлива uт = 0,0106 м/с; ρт = 1600 кг/м3; теплофизические характеристики продуктов сгорания: λг = =0,18 Вт/(м⋅К); сг = 1800 Дж/(кг⋅К); μг = 0,8 ∙10-4 Н⋅с/м2, многошашечный заряд с геометрическими размерами d = 0,01 м; D = =0,05 м; L = 1 м; Dк= 0,21 м; число шашек nш = 4. 20 Рис.7. Многошашечный заряд Определение характера взаимодействия газа и стенки. Соотношение длины газового потока, омывающего стенку обечайки, и его поперечного размера для таких зарядов определяется введением условного диаметра одноканального цилиндрического заряда. Диаметр такого заряда находят из условия равенства площадей торца одноканального и многошашечного зарядов: π π 2 , откуда Dусл = D nш = 0,05·2=0,1м. Fт1 = Fт n = D 2 nш = Dусл 4 4 Тогда в начальный момент времени условный зазор между зарядом и камерой ∆min = 1/2(Dк – Dусл), а соотношение L/∆min = 18,18, т.е. имеет место случай течения в узком канале. Определение массовой скорости потока газа в сечении расчетной точки. Для данного случая следует использовать зависимость (31), где поверхность горения для произвольной точки Sгi = =nшπDxi = 0,628xi , (ρu)гi = 397,4 xi Характерный размер вследствие течения в узком канале будет одинаков для всех точек и равен π χ = 4Fпрох/П = 4Fпрох/(πDк+ nш πD), где Fпрох = Dк2 − nш D 2 = 0,0268м2 и χ = 0,083м. 4 ( (ρu )г χ = =1037,5(ρu) ρu )г χ Режим течения Re = = 412302,5 xi или Re = гi µг µг ( ) ( ) Выбор критериального уравнения α к = cг (ρu ) г АRe − m Pr − n , где для нашего случая течения в узком зазоре для турбулентного течения А = 0,0232; m = 0,2; n = 0,6, для ламинарного течения А = 3,66; m = 0; n = 0. Число Прандтля Pr = µ г cг / λ г = 0,8. Результаты расчета конвективного коэффициента теплоотдачи по продольной координате в начальный момент времени приведены в табл. 7. Изменение коэффициента конвективной теплоотдачи по длине обечайки Номер точки 1 2 3 4 Таблица 7 xi,м Sгi, м2 (ρu)гi , кг/м2с Re∙10 5 αк, Вт/м2град 0,25 0,5 0,75 1 0,157 0,314 0,47 0,628 99,35 198,7 297,4 397,4 1,03 2,06 3,085 4,12 467,5 814 1124 1417 Результаты показывают, что во всех точках реализуется турбулентный режим течения и происходит заметное повышение αк с ростом координаты xi. Для анализа изменения коэффициента конвективной теплоотдачи во времени необходимо знать время работы двигателя (время сгорания заряда). Его несложно определить по полной толщине свода горения заряда через геометрические размеры tp = (D–d)/4uт= =0,94 с. По мере сгорания заряда будут меняться многие параметры, определяющие теплообмен газа и стенки: • уменьшаются наружный диаметр топливных шашек и условный диаметр Dt = D – 2e1 = D – 2uт t; • растут зазор ∆t = (Dк – Dусл t)/2 и Fпрох t; • так как уменьшается соотношение L/∆t, то возможен переход характера взаимодействия газа и стенки от случая узкого зазора к случаю обтекания поверхности; • характерный размер при сохранении случая узкого зазора растет или его рассчитывают по зависимости, соответствующей случаю обтекания поверхности χ = xi / 2; 21 • массовая скорость газового потока становится меньше за счет уменьшения Sг и увеличения Fпрох; • уменьшается значение Re за счет снижения (ρu)г и изменения χ, при этом возможен переход режима течения от турбулентного режима к ламинарному; • как итог, уменьшается значение αк. В табл. 8 приведены результаты расчета для точки 4. Изменение коэффициента конвективной теплоотдачи во времени t, с 0 0,47 0,94 Dt, м 0,05 0,04 0,03 Fпрох t, м2 0,0268 0,0296 0,0318 χ t, м 0,083 0,102 0,5 Ret 4,12∙10 5 3,67∙10 5 1,256∙10 5 Таблица 8 αкt, Вт/м2град 1417 1051 730 Результаты расчета свидетельствуют, что коэффициент теплоотдачи за время работы двигателя уменьшается практически в два раза. Этот эффект следует учитывать при последующем проектировании тепловой защиты. Часто среднеинтегральное значение коэффициента теплоотдачи рассчитывают по трем значениям αк (в начальный, средний и конечный моменты времени) по следующей зависимости: 1 1 1 α к ср = α к 0 + α к t =0,5t + α к t =t . P P 4 2 4 2 В нашем случае α к ср = 1062 Вт/м град. Библиографический список 1.Никольский, В.В. Основы проектирования автоматических космических аппаратов: учебник / В.В. Никольский. Балт. гос. техн. ун-т. СПб., 2007. 2. Белов, В.П. Скорость горения твердого топлива и методы её экспериментального определения: учебное пособие / В.П.Белов. Балт. гос. техн. ун-т. СПб., 2008. 3. Добровольский, М.В. Жидкостные ракетные двигатели. Основы проектирования: учебник для вузов / М.В.Добровольский. М.: Из-во МГТУ им. Н.Э. Баумана, 2005. 4. Белов, В.П. Проектирование элементов конструкции ракетных двигателей на твердом топливе: учебное пособие /В.П.Белов. Балт. гос. техн. ун-т. СПб., 2012. 5. Фахрутдинов, И.Х. Ракетные двигатели твердого топлива / И.Х.Фахрут-динов. М.: Машиностроение, 1981. 6. Тепловое проектирование элементов высокотемпературных установок: методические указания к выполнению домашнего задания / Сост. В.П.Белов. Балт. гос. техн. ун-т. СПб., 2010. 22 Приложение1 Связь геометрической степени расширения сопла со степенью расширения по давлению Коэффициент адиабаты k 1,14 1,15 1,16 1,17 1.18 1,19 1,20 1,21 1,22 1,23 1,24 1,25 εc = f (nc) εc = 4,0389 nc1,2207 εc = 4,0929 nc1,2282 εc = 4,1478 nc1,2357 εc = 4,2027 nc1,2433 εc = 4,2532 nc1,2511 εc = 4,3066 nc1,2588 εc = 4,3591 nc1,2666 εc = 4,4108 nc1,2745 εc = 4,4595 nc1,2804 εc = 4,5088 nc1,2904 εc = 4,5599 nc1,2984 εc = 4,6089 nc1,3053 Приложение2 Варианты задач для контрольной работы Вариант №1. Определить закон изменения площади критического сечения сопла во времени для РДТТ с зарядом № 4, обеспечивающий неизменное давление в камере сгорания во время работы двигателя. Исходные данные: топливо №3; d = 0,06 м; D = 0,22 м; L = 0,25 м; начальный диаметр критического сечения сопла 0,03 м. Вариант №2. Как изменится газоприход в РДТТ с зарядом № 4 за время работы двигателя? На сколько вырастет газоприход при начальной температуре +400С по сравнению с 200С? Исходные данные: топливо №2, начальное давление в камере сгорания 12 МПа; D = 0,3 м; L = 0,6 м; масса топлива 65 кг. Вариант №3. Определить изменение скорости газового потока по длине зазора между камерой сгорания и зарядом №3 в начальный момент времени. Какой зазор обеспечит безэрозионное горение? Исходные данные: топливо №1, давление в камере сгорания 12 МПа; D=0,25 м; L = 0,8 м; Dк = 0,26 м. Вариант №4. Заряд №1 сгорает в РДТТ при нормальной температуре (+200С). Какая величина давления в камере сгорания? Какой диапазон начальных температур допустим при эксплуатации двигателя, чтобы давление в камере находилось в диапазоне ±15% от номинального? Исходные данные: топливо №3; D=0,4 м; d = 0,12 м; L = 1 м; dкр = 0,08 м. Вариант №5. Рассчитать геометрические размеры торцевого заряда №5, которые обеспечивают при Тнач = +200С давление в камере сгорания 5,5 МПа и время работы двигателя 25 с. Как необходимо изменить геометрические размеры заряда, чтобы при Тнач = –500С обеспечить те же значения давления и времени? Исходные данные: топливо №2; dкр = 0,01 м. Вариант №6. РД работает в расчетном режиме на некоторой высоте от поверхности Земли и развивает тягу 104 Н. Как вырастет тяга этого двигателя в пустоте? Каковы значения тяги и удельного импульса на поверхности Земли? Исходные данные: топливо №2; р0 = 9 МПа; dкр = 0,03 м. Вариант №7. Как изменяется давление в камере сгорания РДТТ за время сгорания заряда №4 при Тнач = +200С? Каково максимальное давление при Тнач = =+500С? Исходные данные: топливо №2; d = 0,12 м; L = 0,8 м; dкр = 0,04 м; m = 60 кг. Вариант №8. РД работает в вакууме и имеет следующие параметры: nс = 50, коэффициент адиабаты k = 1,18; RгТг = 2⋅106 Дж/кг. Во сколько раз изменятся тяга двигателя, удельный импульс и скорость истечения из сопла, если увеличить геометрическую степень расширения сопла в 1,7 раза? Вариант №9. РДТТ работает в диапазоне начальных температур +50 ... ...–500С. Рассчитать максимальное давление, реализуемое при этом в камере сгорания. Проверить, возможна ли нормальная работа двигателя в этом температурном диапазоне? Исходные данные: топливо №2; заряд №1; D=0,2 м; d = 0,06 м; L = 0,4 м; dкр = =0,04 м, ркр = 4 МПа. Вариант №10. В начальный момент двигатель работает со следующими параметрами: топливо – твердое №5, р0 = 9 МПа, nс = 13, рнар = 0,001МПа, dкр = =0,005 м. В процессе работы двигателя при неизменном газоприходе в камере происходит разгар критического сечения сопла так, что в конце работы dкр становится равным 0,006 м. На сколько по этой причине изменятся тяга и удельный импульс тяги? Вариант №11. РД имеет следующие номинальные параметры: р0 = 10,5 МПа; nс = 13; рнар = 0,005МПа; nс = 12; k = 1,18; RгТг = 106 Дж/кг. Во время работы давление в камере сгорания может иметь разброс ±10%, в каких пределах в связи с этим будут меняться тяга и удельный импульс тяги двигателя? Вариант №12. Как изменится длина раструба сопла РД при увеличении тяги на 50% за счет геометрической степени расширения сопла? Режим работы двигателя расчетный. Исходные данные: р0 = 13 МПа; nс = 18; k = 1,15; RгТг = 1,18⋅106 Дж/кг; m =12 кг/с; βвых=13°. Вариант №13. Рассчитать изменение скорости газового потока по длине внутреннего канала заряда №2 с d = 0,04 м. Какой диаметр канала обеспечит безэрозионное горение в канале при Тнач = +400С? Исходные данные: топливо №3, р0 = 6 МПа; длина заряда – 1м. 23 Вариант №14. В начальный момент времени горение торцевого заряда №6 осуществляется по поверхности с диаметром D2 = 0,4м. На сколько необходимо изменить диаметр критического сечения сопла двигателя в момент перехода поверхности горения на диаметр D1 = 0,3 м, чтобы давление в камере сгорания осталась неизменным? Исходные данные: топливо №4; р0нач = 9,5 МПа; Тнач = +440С. Вариант №15. Базовый РД имеет следующие параметры: р0 = 7 МПа; nс = 14; k = 1,15; Т0 = 3000К, мольная масса продуктов сгорания µ=27 кг/кмоль. Что больше и в какую сторону окажет влияние на величину удельного импульса тяги: - увеличение коэффициента адиабаты до 1,24 при постоянной мольной массе µ=27 кг/кмоль, - уменьшение мольной массы до 21кг/кмоль при постоянном коэффициенте адиабаты k = 1,15? Вариант №16. Определить абсолютный разброс скорости горения, давления в камере сгорания и времени работы РДТТ с зарядом №1 в диапазоне температур ±500С. Исходные данные: топливо №4; D=0,2 м; d = 0,05м; L = 0,5 м; dкр = 0,04 м. Вариант №17. РД с одним соплом имеет параметры: р0 = 9 МПа, nс = 17, k = =1,24; RгТг = 0,9⋅106 Дж/кг; m = 8 кг/с; сопло коническое с βвых=15°. Как изменится длина двигателя, если заменить одно сопло на четыре одинаковых конических сопла с тем же углом наклона образующей раструба? В обоих случаях давление в камере сгорания и тяга одинаковы, а режим работы двигателя расчетный. Вариант №18. РД с топливом №4 работает в условиях рнар = 0,025МПа. В двигателе р0 = 8 МПа, nс = 18. Что выгоднее с точки зрения минимума потребной массы топлива: увеличить в 1,6 раза nс при сохранении р0 или увеличить на 25% р0 при сохранении nс? Полный импульс тяги в обоих случаях должен оставаться постоянным и равным 105нс. Вариант №19. Определить полную толщину свода горения заряда №4 с небронированными торцами. Рассчитать изменение давления в камере сгорания во времени. Диаметр критического сечения сопла постоянен во времени. Исходные данные: топливо №4; D=1,13м; d = 0,03м; L = 1м; давление в камере в начальный момент равно 12МПа. Вариант №20. Рассчитать изменение тяги РДТТ во времени. Двигатель работает в вакууме. Исходные данные: топливо №3, начальное давление в камере сгорания 7 МПа; масса топлива 40 кг; nс = 20; заряд №2 с размерами d = 0,04 м и D=0,3 м. Характеристики твердых ракетных топлив Параметры ρт, кг/м3 №1 1600 №2 1600 №3 1770 №4 1800 №5 1650 RT0, Дж/кг 9⋅105 8,5⋅105 9,6⋅105 1,13⋅106 8,8⋅105 Т0, К 2600 2400 3200 3400 2500 u1, м/с 0,9⋅10 1,75⋅10 1,1⋅10 1,43⋅10 2,7⋅10-6 ν В, ° u*, м/с 0,574 300 0,4 340 0,43 400 0,125 450 0,5 320 100 120 150 200 110 k 1,24 1,25 1,17 1,18 1,24 -6 -5 -5 -3 Типы зарядов Заряд №1. Одноканальный цилиндрический заряд с бронированными торцами. Dк d D L Заряд №2. Одноканальный цилиндрический заряд с бронированными торцами и наружной боковой поверхностью. Горение происходит только по поверхности внутреннего канала. 24 Dк d D L Заряд №3. Цилиндрический заряд с бронированными торцами. D Dк L Заряд №4. Одноканальный цилиндрический заряд с бронированными торцами и внутренней боковой поверхностью канала. Горение происходит только по наружной поверхности заряда. Dк d D L Заряд №5. Цилиндрический заряд с бронированным торцом и боковой поверхностью. Горение происходит только по одному торцу. D Dк L Заряд №6. Торцевой заряд. 25 D1 D2 Приложение3 Варианты домашнего задания «Расчет параметров двигательной установки для космического аппарата» Номер Тип РД vхар, вар. м/с М0, т nx0 Топливо р0, МПа nс ϕΣ рн, МПа Парам. вариации Диапазон вариации αок р0 nс рн Fа Тнач Fкр р0 Fкр nс рн ра 0,7...1,0 5...12МПа 50...100 0,005...0,03 +30% -30...+300С +15% 7...13МПа +18% 20-40 0,002...0,02 уменьшение на 10% 0,6...0,9 0,005...0,03 70...150 +25% -20...+40 +12% 16...36 уменьшение на 9% увеличение на 28% Маршевые ДУ для ракетоносителей первой ступени 1 2 3 4 5 6 7 8 9 10 11 12 ЖРД ЖРД ЖРД ЖРД ЖРД РДТТ РДТТ РДТТ РДТТ РДТТ РДТТ РДТТ 1000 1200 1400 1150 1100 1800 1200 1150 1000 1600 1700 1500 22 28 30 18 17 18 15 25 10 27 20 16 0,8 1 1,2 1,6 1,8 0,9 1,5 1.1 1,3 0,7 1,4 1,7 АТ+НДМГ О2+керосин О2+Н2 О2+Н2 О2+керосин ТРТ№1 ТРТ№3 ТРТ№2 ТРТ№1 ТРТ№3 ТРТ№2 ТРТ№1 10 9 7 11 9,5 8 7 9 12 10 8,5 10,5 100 120 80 90 110 21 23 25 27 30 35 29 0,92 0,9 0,93 0,89 0,925 0,9 0,93 0,91 0,905 0,92 0,88 0,91 0,02 0,01 0,03 0,015 0,025 0,02 0,03 0,01 0,02 0,03 0,015 0,02 Маршевые ДУ транспортно-космических аппаратов 13 14 15 16 17 18 19 20 ЖРД ЖРД ЖРД ЖРД РДТТ РДТТ РДТТ РДТТ 1200 1150 950 1250 1050 1300 900 1100 2 5 2,5 5 3 3,5 1,4 1 0,5 1,9 0,4 1,7 0,6 0,8 0,5 2 О2+керосин О2+Н2 АТ+НДМГ АТ+НДМГ ТРТ№1 ТРТ№3 ТРТ№1 ТРТ№2 6 7,5 8 10,5 9 7 10 8,5 90 115 110 105 18 21 24 20 0,92 0,9 0,93 0,91 0,92 0,915 0,905 0,89 0 0 0 0 0 0 0 0 αок ра рн Fа Тнач Fкр nс ра 21 РДТТ 1050 4 2,1 ТРТ№3 11 28 0,88 0 Fа nс Fа Тнач катализатор Fа Тормозные двигатели 22 23 24 25 РДТТ РДТТ РДТТ РДТТ 150 100 30 90 1,5 0,8 0,08 1 1,5 1,8 2 1,9 ТРТ№3 ТРТ№1 ТРТ№3 ТРТ№4 9,5 7,5 8,5 10 15 16 18 20 0,93 0,92 0,91 0,9 0 0 0 0 26 РДТТ 120 0,1 2,2 ТРТ№2 12 24 0,89 0 Номер Тип РД vхар, вар. м/с М0, т nx0 Топливо р0, МПа nс ϕΣ рн, МПа 0,8 0,4 1,5 2 Двигатели мягкой посадки ТРТ№4 12 9 0,92 ТРТ№5 14 12 0,94 27 28 26 РДТТ РДТТ 4 25 0,1 0,1 10...30 +12% –40...+25 увеличение uт на 50% увеличение на 30% Окончание таблицы Парам. Диапазон вариавариации ции р0 Тнач 7...15МПа –20...+30 29 30 ЖРД ЖРД 100 150 0,75 2,5 0,01 0,005 31 32 ЖРД ЖРД 200 400 0,5 2 0,01 0,005 33 34 35 ЖРД ЖРД ЖРД 1000 1240 1200 1 3 1,5 0,8 0,6 1 36 ЖРД 1100 2,5 0,9 37 38 39 40 РДТТ РДТТ РДТТ РДТТ 700 550 900 600 2 1,8 1,5 1,4 2 2,5 3 2,6 41 РДТТ 800 0,9 2,8 Двигатели ориентации и стабилизации АТ+НДМГ 5 100 0,86 АТ+НДМГ 7 120 0,87 Двигатели коррекции АТ+НДМГ 6 110 0,88 АТ+НДМГ 8 130 0,9 Двигатели маневрирования О2+керосин 9 75 0,94 АТ+НДМГ 7 85 0,925 АТ+НДМГ 12 95 0,93 0 0 αок nс 0,5...0,9 75...140 0 0 nс αок 80...130 0,6...1 0 0 0 αок nс Fа 0,92 0 ра Двигатели увода ТРТ№2 10 16 ТРТ№1 8 21 ТРТ№3 12 25 ТРТ№4 11 22 0,5...0,9 50...110 увеличение на 45% уменьшение на 12% 0,92 0,93 0,91 0,9 0 0 0 0 ТРТ№3 0,915 0 Тнач Fкр nс катализатор Fа АТ+НДМГ 10 9 105 30 –15...+45 +15% 15...40 увеличение uт на 40% увеличение на 40% Приложение4 Характеристики твердых ракетных топлив Тип топлива ТРТ№1 ТРТ№2 ТРТ№3 ТРТ№4 ТРТ№5 k 1,17 1,185 1,18 1,24 1,25 Т0, K 3400 3500 3300 2600 2450 Rг Т0, Дж/кг 1,05⋅106 1,1⋅106 1,13⋅106 9⋅105 6,2⋅105 u1, м/с 1,1⋅10-5 4,6⋅10-4 1,43⋅10-3 0,9⋅10-6 8,5⋅10-8 ν, 0,43 0,2 0,125 0,575 0,73 Вт, K 400 400 400 350 350 ρт , кг/м3 1770 1880 1800 1600 1650 u1 и ν – константы в законе скорости горения Вт – коэффициент температурной чувствительности скорости горения ПРИЛОЖЕНИЕ 5 27 ОГЛАВЛЕНИЕ 1. ОСНОВНЫЕ ПАРАМЕТРЫ РАКЕТНОГО ДВИГАТЕЛЯ ................................... 3 1.1. Основные математические соотношения........................................................ 3 1.2. Типовые задачи для практических занятий .................................................... 4 1.3.Типовые задачи для контрольной работы........................................................ 7 1.4.Задачи для домашнего задания ......................................................................... 7 2.ВНУТРИКАМЕРНЫЕ ПРОЦЕССЫ В ДВИГАТЕЛЯХ ......................................... 9 2.1.Ракетные двигатели на твердом топливе ......................................................... 9 2.2.Ракетные двигатели на жидком топливе ........................................................ 11 3. ГЕОМЕТРИЧЕСКИЕ РАЗМЕРЫ ЭЛЕМЕНТОВ КОНСТРУКЦИИ ДВИГАТЕЛЕЙ. 13 3.1. Ракетные двигатели на твердом топливе ...................................................... 13 3.1.1. Геометрические размеры зарядов ........................................................ 13 3.1.2. Камера сгорания ..................................................................................... 15 3.2. Ракетные двигатели на жидком топливе ....................................................... 17 4. ПРОЦЕССЫ ТЕПЛООБМЕНА В РД .................................................................... 17 Библиографический список......................................................................................... 38 П р и л о ж е н и е 1. Связь геометрической степени расширения сопла со степенью расширения по давлению 23 П р и л о ж е н и е 2. Варианты задач для контрольной работы .............................. 23 П р и л о ж е н и е 3. Варианты домашнего задания "Расчет параметров двигательной установки для космического аппарата" ...................................................................................................................... 26 П р и л о ж е н и е 4.Характеристики твердых ракетных топлив ........................... 27 П р и л о ж е н и е 5. Характеристики продуктов сгорания жидких топлив .......... 27 Белов Валерий Павлович Расчет параметров и характеристик ракетных двигателей Редактор Г. В. Никитина Корректор Л.А. Петрова Подписано в печать 20.03.2013. Формат 60×84/16. Бумага документная. Печать трафаретная. Усл. печ. л. 2,725. Тираж 100 экз. Заказ № 31 Балтийский государственный технический университет Типография БГТУ 190005, С.-Петербург, 1-я Красноармейская ул., д.1 28