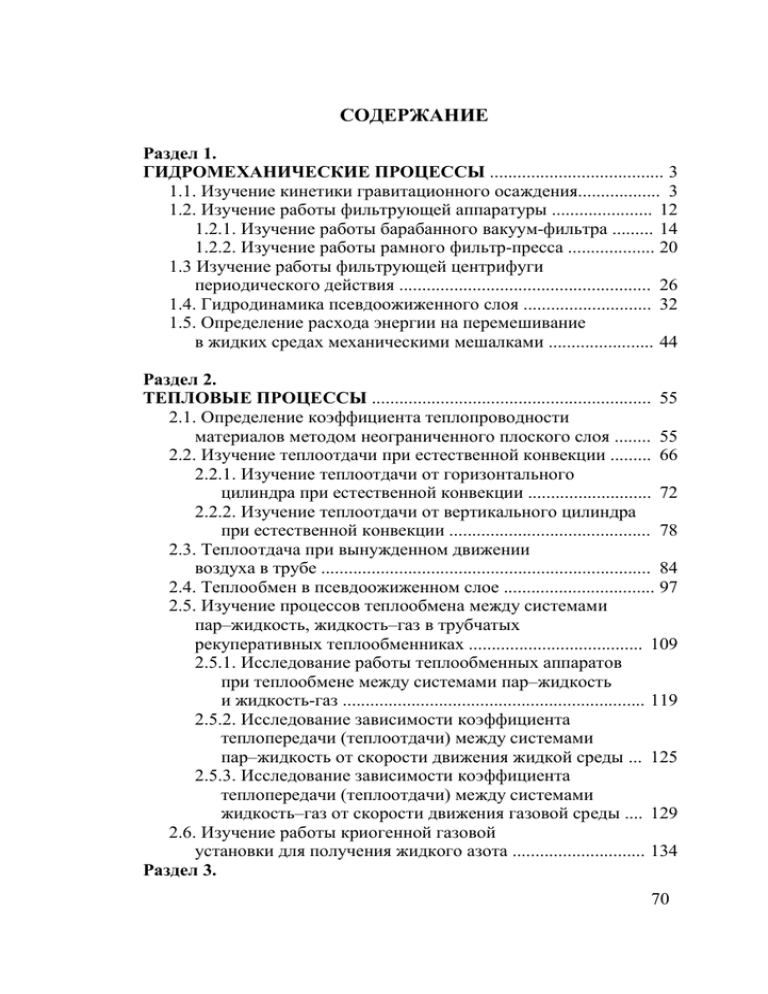

Практикум по курсу процессов и аппаратовхимической технологии

реклама