ИССЛЕДОВАНИЕ ГАЗОВОГО СЕНСОРА НА ОСНОВЕ ПЛЕНКИ

advertisement

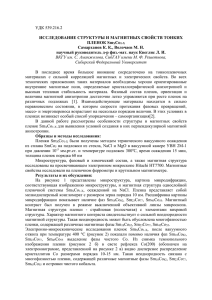

Известия НАН Армении, Физика, т.46, №2, с.132-142 (2011) УДК 621.3 ИССЛЕДОВАНИЕ ГАЗОВОГО СЕНСОРА НА ОСНОВЕ ПЛЕНКИ In2O3:Ga2O3 М.С. АЛЕКСАНЯН, В.М. АРАКЕЛЯН, В.М. АРУТЮНЯН, Г.Э. ШАХНАЗАРЯН Ереванский государственный университет, Армения (Поступила в редакцию 19 ноября 2010 г.) Изготовлен сенсор ГСН и бутана, чувствительным элементом которого является наноразмерная пленка In2O3:Ga2O3(96:4 вес.%), покрытая тонким каталитическим палладиевым слоем. Разработана технология осаждения на ситалловую подложку наноразмерных пленок In2O3:Ga2O3(96:4 вес.%) методом высокочастотного магнетронного распыления. Поверхность изготовленных пленок исследована с помощью сканирующего электронного микроскопа, измерена толщина пленок. Исследована чувствительность сенсоров на основе структуры ситалл/In2O3:Ga2O3(96:4 вес.%)/Pd в зависимости от толщины и размеров зерен пленки. Найдены технологические режимы распыления, обеспечивающие изготовление пленок с наилучшими параметрами. 1. Введение Сжиженный нефтяной газ (ГСН) представляет собой смесь горючих углеводородов. Oсновные компоненты ГСН – пропан и бутан, представляющие собой побочные продукты добычи или переработки нефти. Обычно ГСН содержит 60% пропана (C3H8) и 40% бутана (C4H10), хотя указанное соотношение может меняться в зависимости от времени года. Плотность энергии на единицу объема для ГСН (26 МДж/л) меньше, чем для бензина и нефти, однако по теплоте сгорания ГСН (46.1 МДж/кг) не уступает нефти (42.5 МДж/кг) и бензину (43 МДж/кг). В расчете на каждый вырабатываемый киловатт энергии ГСН выбрасывает в атмосферу углерода на 19% меньше, чем нефть, и на 30% меньше, чем уголь. Это означает, что ГСН меньше загрязняет окружающую среду, а также способствует уменьшению теплового эффекта. Вышеуказанными факторами и обусловлено широкое применение ГСН в таких сферах, как обогрев квартир, приготовление пищи, выработка электроэнергии, холодильная техника и т.д. Кроме того, ГСН используется в холодильниках и кондиционерах как охлаждающий реагент. По физико-химическим свойствам ГСН является высококачественным полноценным топливом для автомобильных двигателей. Например, в 2008 году 13 миллионов средств перемещения в мире работало на ГСН и эта цифра из года в год увеличивается. Таким образом, ГСН имеет широкое применение в самых различных об132 ластях жизни, причем и объемы его использования, и сферы применения непрерывно расширяются из года в год. Это, в свою очередь, приводит к увеличению опасности возникновения пожаров, взрывов и других техногенных катастроф. Очевидно, что крайне необходимым становится применение высокочувствительных сенсоров ГСН с устойчивыми параметрами для обеспечения безопасности в быту, на транспорте и в производстве. Газовые сенсоры обычно изготавливаются на основе таких металлооксидных полупроводников, как SnO2, WO3, ZnO, In2O3 и т.д. [1-13]. Они имеют ряд преимуществ перед остальными типами газовых сенсоров, в частности, низкую стоимость, высокую чувствительность, устойчивость параметров и т.д. Тонкопленочные газочувствительные элементы могут быть легко совмещены с интегральными схемами. В микроэлектронных и оптоэлектронных приборах в последние годы, в частности, широко применяется окись индия In2O3 [14-17]. Целью настоящей работы было изготовление и исследование сенсоров ГСН на основе структуры ситалл/In2O3:Ga2O3(96:4 вес.%)/Pd. Как известно, тонкие и толстые газочувствительные пленки можно получать самыми разными методами, такими, как например, золь-гель, осаждение из газовой фазы, молекулярно-лучевая эпитаксия и т.д. [18-20]. В данной работе для получения наноразмерных пленок In2O3:Ga2O3(96:4 вес.%) был использован метод высокочастотного магнетронного распыления. 2. Экспериментальная часть Газочувствительные наноразмерные пленки In2O3:Ga2O3(96:4 вес.%) были получены методом высокочастотного магнетронного распыления. Мы остановились на данном составе после исследований ряда других составов. В процессе распыления использовалась синтезированная нами ранее керамическая мишень с заданным составом In1.876Ga0.124O3, соответствующим 96:4 весовому соотношению исходных порошков In2O3 и Ga2O3. Технология изготовления металлооксидной полупроводниковой мишени In2O3:Ga2O3 (96:4 вес.%) приведена в [17]. Наноразмерные пленки осаждались на ситалловую подложку. Разрабатывались технологические режимы магнетронного распыления для получения однородных совершенных пленок с оптимальными параметрами. Толщина пленок регулировалась изменением как мощности генератора магнетрона, так и длительности процесса распыления. Изменение мощности генератора магнетрона позволяет также регулировать размеры зерен пленки. Были изготовлены и исследованы две группы газочувствительных пленок. Первая группа пленок была изготовлена при постоянной мощности высокочастотного магнетронного генератора 60 Вт. Для получения пленок с разной толщиной длительность процесса распыления варьировалась от 10 до 30 мин. Вторая группа пленок была получена в процессе высокочастотного магнетронного распыления в течение постоянного времени 15 минут. Для 133 регулирования размеров зерен пленки мощность генератора варьировалась от 30 до 80 Вт. Исследование поверхности In2O3:Ga2O3 пленок было проведено с помощью сканирующего электронного микроскопа (SEM) 5130 ММ Vega (TESCAN). Исследовался также элементный состав синтезированной мишени и полученных пленок. Толщина пленок была измерена с помощью профилометра Ambios XP-1 Stylus. Для изготовления газового сенсора на поверхность чувствительной пленки In2O3:Ga2O3 методом ионноплазменного распыления осаждались палладиевый каталитический слой и затем золотые гребенчатые омические контакты. Для улучшения адгезии контактов и снятия механических напряжений проводилась дополнительная термообработка изготовленной структуры на воздухе при температуре 350°С в течение 4 часов. Для определения оптимального температурного интервала рабочего тела газового сенсора исследовалась температурная зависимость сопротивления изготовленных наноразмерных пленок In2O3:Ga2O3. Измерения проводились в области температур от комнатной до 350°С. Исследовалась чувствительность изготовленных сенсоров на основе структуры ситалл/In2O3:Ga2O3(96:4 вес.%)/Pd к ГСН и бутану. Измерения проводились при концентрации воздействующего газа 5000 ppm при температурe рабочего тела сенсора 250°С. Чувствительность изготовленных сенсоров, которая определяется как отношение сопротивления структуры на воздухе Rвоздух к сопротивлению в присутствии газа в воздухе Rгаз, исследовалась с помощью компьютерной системы автоматического управления концентрацией газа, температурой рабочего тела, учета и регистрации результатов измерений. 3. Результаты и обсуждение Разработанные технологические режимы позволили методом высокочастотного магнетронного распыления получить пленки In2O3:Ga2O3(96:4 вес.%) разной толщины и с разной зернистостью. Элементный анализ показал, что составы керамической мишени и пленок существенно не отличаются от первоначально заданного состава. Состав синтезированной керамической мишени был In1.787Ga0.125O3, а состав полученных пленок – In1.758Ga0.102O3-х. Типичное изображение поверхности изготовленных пленок, полученное с помощью сканирующего электронного микроскопа, представлено на рис.1. SEM анализ показал, что изготовлены достаточно однородные пленки. Средние размеры зерен полученных пленок варьируются в пределах ~15–35 нм в зависимости от технологического режима магнетронного распыления. На рис.2а приведена одна из характеристических кривых измерения толщины пленки. Изготовленные пленки имели толщину 60–250 нм (рис.2б). 134 Исследовалась температурная зависимость сопротивления изготовленных наноразмерных пленок In2O3:Ga2O3. Результаты измерений представлены на рис.3. Как видно, на полученной зависимости можно выделить три температурные области. В первой области (до 210°С) наблюдается резкое падение сопротивления, обусловленное возникновением электронов в зоне проводимости вследствие теплового возбуждения, как в обычных полупроводниках. Некоторое увеличение сопротивления во второй температурной области (от 210°С до 280°С) обусловлено адсорбцией активного кислорода на поверхности пленки. В третьей области (температура больше 280°С) сопротивление изменяется слабо. Вероятно, в этой области устанавливается равновесие между тепловым возбуждением и адсорбцией кислорода. Исходя из результатов измерений температурной зависимости сопротивления пленки, для температуры рабочего тела была выбрана вторая область. Исследования показали, что уже при 210°С изготовленные нами сенсоры проявляют слабую чувствительность к ГСН, которая с повышением температуры увеличивается. Рис.1. SEM изображение поверхности пленок In2O3:Ga2O3(96:4 вес.%), полученных при мощности 40 Вт в течение 15 мин. Известно, что основные характеристики газовых сенсоров (чувствительность, быстродействие и селективность) зависят от ряда факторов. Это, в частности, толщина чувствительной пленки, размеры зерен пленки, размеры межзеренных областей, температура рабочего тела, концентрация воздействующего газа, парциальное давление кислорода в воздухе, интенсивность адсорбционно-десорбционных явлений на границе раздела полупроводник–газ и т.д. Рассмотрение одновременного влияния всех этих факторов на свойства газового сенсора является очень сложной задачей как с теоретической, так и практической точек зрения. Положение осложняется тем, 135 что воздействия этих факторов в зависимости от состава газочувствительной пленки и вида воздействующего газа могут быть противоречивыми и взаимно не совместимыми. Так, например, для некоторых составов уменьшение толщины пленки сопровождается монотонным возрастанием чувствительности сенсора, в других случаях при определенной толщине пленки наблюдается максимум чувствительности [21-23]. Уменьшение размеров зерен пленки почти всегда сопровождается ростом чувствительности, однако при этом возникают другие проблемы, связанные со структурными несовершенствами пленки, повышением чувствительности к влажности и т.д. [23]. Поэтому целесообразно рассмотрение влияния на свойства сенсора отдельного фактора или совокупности двух-трех определенных параметров. Такой анализ может позволить для данного состава газочувствительной пленки и определенного воздействующего газа найти ту оптимальную комбинацию параметров, которая обеспечивает лучшие чувствительность, быстродействие и селективность сенсора. а) 250 б) d, nm 200 150 100 50 0 0 10 20 t, min 136 30 40 Рис.2. а) Измерение толщины пленки с помощью профилометра Ambios XP-1 Stylus; б) зависимость толщины пленок от длительности процесса магнетронного распыления при мощности 60 Вт. Исследовалась чувствительность изготовленных нами сенсоров на основе структуры ситалл/In2O3:Ga2O3(96:4 вес.%)/Pd к воздействию ГСН и бутана в зависимости от двух параметров: толщины и размера зерен газочувствительной пленки. Измерения проводились при концентрации газа 5000 ppm. Температура рабочего тела была 250°С. Исследования показали, что чувствительность структуры ситалл/In2O3:Ga2O3(96:4 вес.%)/Pd при воздействии бутана и по величине, и по поведению аналогична воздействию ГСН. Поэтому далее приводятся только результаты воздействия ГСН. 1.00×109 lgR 1.00×106 1.00×103 1.00×100 0 100 200 t, °C 300 400 Рис.3. Температурная зависимость сопротивления пленки In2O3:Ga2O3(96:4 вес.%), полученной при мощности 60 Вт в течение 10 минут. На рис.4а приведены результаты измерений в реальном времени чувствительности для сенсоров, газочувствительная пленка которых получена при постоянной мощности. Изменение времени распыления позволило, как уже отмечалось, получить пленки с различной толщиной (см. рис.2б). Таким образом, проведенные измерения позволяют проследить влияние толщины газочувствительного слоя на чувствительность сенсора (рис.4б). Увеличение толщины пленки сопровождается монотонным уменьшением чувствительность сенсора. Время отклика изготовленных сенсоров составляло ~2–3 мин, а время восстановления системы равно ~1.5 мин. Как известно (см., например, [24]), зависимость концентрации воздействующего газа от глубины х его проникновения в пленку определяется диффузионным уравнением ∂C A ∂t = DK ( ∂ 2C A ∂x 2 ) − kC A , 137 (1) где C A – концентрация воздействующего газа, t – время, DK – диффузионный коэффициент Кнудсена, х – расстояние (глубина) от данной точки пленки до ее поверхности, k – константа скорости реакции. Учитывая, что концентрация воздействующего газа на поверхности пленки с течением времени остается постоянной, диффузионное уравнение (1) запишется в виде DK ( ∂ 2C A ∂x 2 ) − kC A = 0. (2) Решение уравнения (2) имеет вид ( ) C A = C A, S cosh ( d − x ) k DK cosh d k DK , (3) где C A, S – концентрация воздействующего газа на поверхности пленки, d – толщина пленки. При решении уравнения (2) учтены следующие граничные условия: C A = C A, S при х = 0 и ∂C ∂x = 0 при х = d. Чувствительность 10 15мин 10 мин 15 мин 8 a)a) 20мин 20 мин 25мин 25 мин 30мин 30 мин 6 4 2 0 0 2000 4000 6000 t, с 8000 12 10000 12000 б) б) Чувствительность 10 8 6 4 2 0 0 50 100 150 200 250 d , нм Рис.4. а) Чувствительность газовых сенсоров на основе структуры ситалл/ In2O3:Ga2O3(96:4 вес.%)/Pd при воздействии ГСН (5000 ppm) при температуре нагрева рабочего тела 250°С. Пленки In2O3:Ga2O3 138 получены при мощности 60 Вт в течение разного времени; б) зависимость чувствительности сенсора от толщины пленки. Выражение (3) может быть представлено в виде ( ) C A C A, S = cosh ( d − x ) k DK cosh d k DK . (4) Константа скорости реакции, показывающая, какая часть молекул газа от их общего числа в данный момент находится в реакции, определяется уравнением Аррениуса k = AT B exp ( − E RT ) , (5) где А – коэффициент пропорциональности, Е – энергия активации. Для реакции соединения, например, бутана с кислородом А = 4.3×1013; В = 0; E R = 2410 К [25]. Подставляя эти значения в уравнение (5), при Т = 523 К получим для константы скорости k = 4.29×1011 с− 1. Диффузионный коэффициент DK определяется как [24] DK = ( 4r 3) 2 RT πM , (6) где r – средний радиус пор пленки, М – молярная масса диффундирующего газа, Т – рабочая температура, R – универсальная газовая постоянная. Для воздействующего газа бутана М = 58×10− 3 кг/моль при рабочей температуре пленки Т = 523 К для двух значений среднего радиуса r1 = 15 нм и r2 = 30 нм получается, соответственно, DK 1 = 4.37 × 10−6 м2/с и DK 2 = 8.74 × 10−6 м2/с. Подставляя полученные значения k и DK в уравнение (4), можно рассчитать зависимость концентрации воздействующего газа бутана от расстояния от поверхности пленки. На рис.5 приведены результаты такого расчета для двух значений среднего радиуса пор. Как видно, величина C A C A, S практически не зависит от толщины пленки. Как и ожидалось, значительный вклад в чувствительность вносит лишь слой пленки толщиной 10–15 нм, а остальная часть пленки выступает как последовательно соединенное с чувствительным слоем сопротивление. Поэтому следует ожидать, что при неизменном размере зерен уменьшение толщины пленки должно сопровождаться увеличением чувствительности сенсора, что мы и наблюдали на опыте (рис.4б). Сенсоры на основе пленки, полученной при мощности 60 Вт в течение 10 минут и имеющей наименьшую толщину, имели наибольшую чувствительность. Надо заметить, однако, что чрезмерное уменьшение толщины газочувствительной пленки имеет свои отрицательные воздействия. В частности, в этом случае получаются несовершенные, неоднородные пленки; вследствие разницы теплового расширения подложки и пленки могут возникать разрывы; часто сопротивление пленки становится очень высоким (~ГОм), что 139 затрудняет измерение его электрических параметров, а также совместимость сенсора в интегральных схемах. Чрезмерной тонкостью обусловлена нестабильность параметров пленок, изготовленных в течение 10 минут. Уменьшение размеров зерен и, соответственно, уменьшение размеров пор пленки, как видно из рис.5, приводит к более резкому падению отношения C A C A, S , т.е. уменьшается глубина проникновения газа в пленку. Поэтому использование пленок с большими размерами зерен предпочтительнее с точки зрения большей диффузии воздействующего газа в пленку. С другой стороны, увеличение размеров зерен и, соответственно, пор, может привести к тому, что, обеднение поверхностного слоя полупроводника будет недостаточным и изменение сопротивления полупроводника под действием газа, регистрируемое как отклик структуры на внешнее воздействие, будет слабее. C A C A, S 1.2 1 0.8 0.6 0.4 2 0.2 1 0 0 20 40 60 x, nm Рис.5. Зависимость концентрации воздействующего газа от расстояния от поверхности пленки при среднем размере пор 15 нм (1) и 30 нм (2). 10 Чувствительность 60 Вт 8 30 Вт 6 40 Вт 50 Вт 4 80 Вт 2 0 0 2000 4000 6000 8000 10000 t, с 140 Рис.6. Чувствительность газовых сенсоров на основе структуры ситалл/In2O3:Ga2O3(96:4 вес.%)/Pd при воздействии ГСН (5000 ppm) при температуре нагрева рабочего тела 250°С. Пленки In2O3:Ga2O3 получены в течение 15 мин при разных мощностях генератора магнетрона. Таким образом, проведенные расчеты указывают на то, что для чувствительной пленки определенного состава и данного вида воздействующего газа существует оптимальное сочетание толщины и размера зерен пленки, обеспечивающее наибольшую чувствительность сенсора. Этот факт подтверждается и на практике. На рис.6 приведены результаты измерений в реальном времени чувствительности для сенсоров, пленки которых получены при распылении в течение 15 минут при различных мощностях генератора магнетрона. Максимум чувствительности наблюдается для сенсора, чувствительная пленка которого получена при мощности 60 Вт. Поскольку, как уже отмечалось, изменение мощности распыления приводит к изменению как толщины, так и размеров зерен пленок, то можно предположить, что максимум чувствительности сенсора может быть связан с тем фактом, что в изготовленной при мощности 60 Вт и времени распыления 15 минут пленке имеет место такое сочетание размеров зерен и толщины пленки, при котором и диффузия воздействующего газа, и его взаимодействие с пленкой происходят интенсивнее, чем в других случаях. 4. Заключение Методом высокочастотного магнетронного распыления на ситалловой подложке были осаждены наноразмерные пленки In2O3:Ga2O3 (96:4 вес.%). Исследование поверхности полученной пленки In2O3:Ga2O3, проведенное с помощью сканирующего электронного микроскопа, показало, что получены однородные пленки с размерами зерен ~15–35 нм. Толщина изготовленных пленок изменялась в пределах 60–250 нм. Изготовленные на основе структуры ситалл/In2O3:Ga2O3(96:4 вес.%)/Pd газовые сенсоры проявляли достаточно высокую чувствительность к ГСН и бутану при температуре рабочего тела 250°С. Исследовалась зависимость чувствительности изготовленных сенсоров от толщины и размеров зерен пленки. Рассмотрение зависимости концентрации газа от глубины его проникновения в пленку позволило установить факт существования для данной пленки и данного воздействующего газа оптимальных значений толщины и размеров зерен пленки. Найдены технологические режимы, позволяющие получить наноразмерные пленки In2O3:Ga2O3 (96:4 вес.%) с оптимальными параметрами, обеспечивающими наибольшую чувствительность сенсора. Авторы выражают благодарность А.З. Адамяну за техническую помощь при измерении чувствительности изготовленных нами газовых сенсоров. ЛИТЕРАТУРА 141 1. V.M.Aroutiounian. Intern. Scientific J. Alternative Energy & Ecology, 3(23), 21 (2005). 2. А.З.Адамян, З.Н.Адамян и др. Альтернативная энергетика и экология, 9(41), 45 (2006). 3. V.M.Aroutiounian. Intern. J. Hydrogen Energy, 32, 1145 (2007). 4. V.M.Aroutiounian. Intern. Scientific J. Alternative Energy and Ecology, 3(47), 33 (2007). 5. V.M.Arakelyan, Kh.S.Martirosyan, et al. Phys. Stat. Sol. (c), 4, 2059 (2007). 6. V.E.Galstyan, Kh.S.Martirosyan, et al. Thin Solid Films, 517, 239 (2008). 7. P.P.Sahay, R.K.Nath. Sens. Actuators B, 133, 222 (2008). 8. D.Haridas, V.Gupta, K.Sreenivas. Bull. Mater. Sci., 31, 397 (2008). 9. M.V.Vaishampayan, R.G.Deshmukh, I.S.Mulla. Sens. Actuators B, 131, 665 (2008). 10. V.M.Aroutiounian, V.M.Arakelyan, et al. IEEE Sensors Journal, 9, 9 (2009). 11. A.Z.Adamyan, Z.N.Adamyan, V.M.Aroutiounian. Intern. J. Hydrogen Energy, 34, 8438 (2009). 12. S.B.Patil, A.K.Singh. J. Mater. Sci., 45, 5204 (2010). 13. L.A.Patil, A.R.Bari, et al. Sens. Actuators B, 149, 79 (2010). 14. X.Jia-qiang, W.Xiao-hua, Sh.Jia-nian. Journal of Shanghai University, 11(4), 407 (2007). 15. G.Korotcenkov, M.Ivanov, et al. Thin Solid Films, 515, 3987 (2007). 16. G.Korotcenkov, V.Brinzari, et al. Sens. Actuators B, 128, 51 (2007). 17. М.С.Алексанян, В.М.Арутюнян, В.М.Аракелян, А.З. Адамян, Г.Э. Шахназарян. Изв. НАН Армении, Физика, 45, 447 (2010). 18. I.Simon, N.Barsam. Sens. Actuators B, 73, 1 (2001). 19. А.З.Адамян, З.Н.Адамян, В.М.Арутюнян. Альтернативная энергетика и экология, 8(40), 50 (2006). 20. A.Z.Adamyan, Z.N.Adamian, et al. Intern. J. Hydrogen Energy, 32, 4101 (2007). 21. R.R.Salunkhe, D.S.Dhawale, et al. Sens. Actuators B, 140, 86 (2009). 22. R.R.Salunkhe, V.R.Shinde, C.D.Lokhande. Sens. Actuators B, 133, 296 (2008). 23. G.Korotcenkov. Materials Science and Engineering R, 61, 1 (2008). 24. G.Sakai, N.Matsunga, et al. Sens. Actuators B, 80, 125 (2001). 25. F.Westley. Nat. Stand. Ref. Data Ser., 97, 1 (1980). In2O3:Ga2O3 ԹԱՂԱՆԹԻ ՀԻՄԱՆ ՎՐԱ ԳԱԶԱՅԻՆ ՍԵՆՍՈՐԻ ՀԵՏԱԶՈՏՈՒՄԸ Մ.Ս. ԱԼԵՔՍԱՆՅԱՆ, Վ.Մ. ԱՌԱՔԵԼՅԱՆ, Վ.Մ. ՀԱՐՈՒԹՅՈՒՆՅԱՆ, Գ.Է. ՇԱՀՆԱԶԱՐՅԱՆ Պատրաստված է ԳՀՆ և բութանի տվիչ, որի զգայուն տարր է հանդիսանում նանոչափային In2O3:Ga2O3 (96:4 կշռ.%) թաղանթը, որի մակերևույթին նստեցված է պալադիումի բարակ կատալիտիկ շերտ: Մշակված է բարձրհաճախային մագնետրոնային փոշեցրման եղանակով սիտալե տակդիրի վրա նանոչափային In2O3:Ga2O3 (96:4 կշռ.%) թաղանթների նստեցման տեխնոլոգիան: Պատրաստված թաղանթների մակերևույթները հետազոտված են էլեկտրոնային տեսածրող մանրադիտակով, չափված են թաղանթների հաստությունները: Հետազոտված է սիտալ/In2O3:Ga2O3(96:4 կշռ.%)/Pd կառուցվածքի զգայունությունը կախված թաղանթի հաստությունից և նրանում հատիկների չափսերից: Գտնված են այն տեխնոլոգիական ռեժիմները, որոնք ապահովում են օպտիմալ պարամետրերով թաղանթների ստացումը: INVESTIGATION OF GAS SENSOR MADE OF In2O3:Ga2O3 FILM M.S. ALEKSANYAN, V.M. ARAKELYAN, V.M. AROUTIOUNIAN, G.E. SHAHNAZARYAN LPG and butane gas sensor was manufactured. Its sensitive element is In2O3:Ga2O3 (96:4 wt.%) nanosize film covered by a thin palladium catalytic layer. The technology of deposition 142 of In2O3:Ga2O3 (96:4 wt.%) films on glass-ceramic substrates by high-frequency magnetron sputtering was developed. The surfaces of prepared films were investigated by scanning electron microscopy; the thicknesses of films were measured. The response of the glass-ceramic /In2O3:Ga2O3(96:4 wt.%)/Pd structure depending on the thickness and sizes of grains of the film was investigated. The technological modes of sputtering were found which provide films with optimum parameters. 143