Новая химводоподготовка на Казанской ТЭЦ

advertisement

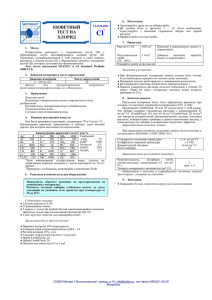

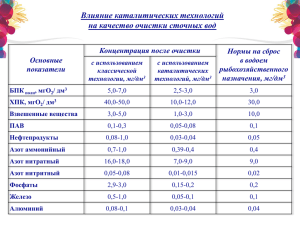

Новая химводоподготовка на Казанской ТЭЦ-2 В настоящее время производство обессоленной воды на тепловых электростанциях осуществляется в основном химическими методами, что связано со значительными производственными издержками и вредным воздействием на водоисточники из-за потребления большого количества химреагентов и ионообменных смол, которые с отработанными регенерационными растворами сбрасываются в водоемы. Поэтому задачи удешевления подготовки обессоленной воды и снижения сбросов солей в водоемы для энергосистемы весьма актуальны и своевременны. В 2006г. по результатам анализа работы водоподготовительной установки и воднохимического режима теплоэнергетического оборудования произведенного химической службой ООО «ИЦ Энергопрогресс» рекомендовано проработать вопрос реконструкции ХВО на более эффективную и современную технологию. В июне 2010 года, после проведения изыскательских работ и разработки проектной документации, начато строительство новой химводочистки Казанской ТЭЦ-2. Разработчиком технологии является НПП «Биотехпрогресс» г.Санкт-Петербург, генеральным подрядчиком ООО «Инвент-Технострой» г.Казань. Рис 1. Начало строительства ХВО Казанской ТЭЦ-2 В соответствии с техническим заданием в качестве источником водоснабжения для ХВО Казанской ТЭЦ-2 является река Волга. Показатели качества воды представлены в таблице 1. Таблица 1. Показатели Цветность Взвешенные вещества рН Перманганатная окисляемость Ед. изм. градус мг/дм3 Ед. мгО/дм3 Величина 30 15 8,2 10 Щелочность Жесткость общая Железо общее Кремний Нефтепродукты Хлориды Сульфаты Нитраты мг-экв/дм3 мг-экв/дм3 мг/дм3 мг/дм3 мг/дм3 мг/дм3 мг/дм3 мг/дм3 2,7 3,45 1 7 2,3 18 60 0,03 Из представленных данных следует, что исходная вода характеризуется повышенной окисляемостью, обычно связанной с присутствием гумусовых веществ, микроводорослей и продуктов жизнедеятельности водных микроорганизмов, а также техногенных примесей (нефтепродуктов). В воде присутствуют в концентрации, превышающей ПДК, железо, взвешенные вещества. Проект предусматривает производство обессоленной воды для подпитки котлов производительностью 300 м3/ч и воды для подпитки теплосети производительностью 300 м3/ч. При выборе технологии подготовки воды рассматривались следующие аспекты: характеристика источников исходного сырья, требования к качеству конечного продукта, экологические требования, экономические показатели. В проекте заложены самые современные технологические решения – микрофильтрация, обратный осмос и противоточный ионный обмен. Мембранные технологии очистки воды – перспективные технологии очистки. В основу мембранной технологии очистки воды заложен натуральный природный процесс фильтрации воды. Основной фильтрующий элемент установки - полупроницаемая мембрана. Мембранные методы очистки воды классифицируются по размерам пор мембран в следующей последовательности: микрофильтрация воды – размер пор мембраны 0,1-1,0 мкм; ультрафильтрация воды - размер пор мембраны 0,01-0,1 мкм; нанофильтрация воды - размер пор мембраны 0,001-0,01 мкм; обратный осмос – размер пор мембраны 0,0001мкм. Примеси, размер которых превышает размер пор мембраны, при фильтрации физически не могут проникнуть через мембрану. В отличие от традиционных методов очистки, требующих больших площадей, многошаговой обработки, мембранные технологии имеют преимущества:высокий уровень автоматизации, позволяющий снизить трудозатраты, повысить культуру производства, компактность оборудования. К недостаткам следует отнести высокую стоимость мембран и короткий срок эксплуатации мембран 5 лет. На основании анализа возможных технологий водоподготовки принята следующая принципиальная технологическая схема обессоливания: очистка исходной воды от грубодисперсных примесей на сетчатых фильтрах с автоматической очисткой, тонкость фильтрации – 200 мкм; коагуляция оксихлоридом алюминия; удаление из воды взвешенных веществ, железа, снижение цветности, основной части органических соединений, извлечение из воды практически всех патогенных микроорганизмов на микрофильтрационной установке; частичное обессоливание осветлённой воды на установке обратного осмоса; декарбонизация; глубокое обессоливание воды методом ионного обмена последовательным Н – ОН – ионированием с противоточной регенерацией; Данная схема имеет высокую санитарную надежность и позволяет получать глубоко обессоленную воду, соответствующую требованиям ПТЭ. Подготовка воды для подпитки теплосети осуществляется по следующей схеме: очистка исходной воды от грубодисперсных примесей на сетчатых фильтрах с автоматической очисткой, тонкость фильтрации – 200 мкм; коагуляция оксихлоридом алюминия; удаление из воды взвешенных веществ, железа, снижение цветности, основной части органических соединений, извлечение из воды практически всех патогенных микроорганизмов на микрофильтрационной установке; подкисление воды серной кислотой для перевода карбонатной жесткости в некарбонатную; декарбонизация; подщелачивание воды до норм ПТЭ. Строительство ХимводоочисткиКазанской ТЭЦ-2 велось в 2 этапа. Первый пусковой комплекс, с введен в эксплуатацию в 2010 году – здание химводоочистки с блоками микрофильтрации и обратного осмоса для подготовки частичнообессоленной воды 100 м3/час и подачи ее на существующую обессоливающую установку. Рис.2 Здание ХВО Казанской ТЭЦ-2 Второй пусковой комплекс – монтаж в 2011 году блоков микрофильтрации и обратного осмоса для подготовки частично-обессоленной воды 200 м3/ч, противоточного Н-ОН ионирования на 300 м3/ч обессоленной воды, установки подпитки теплосети на 300 м3/ч, здание и оборудование склада разгрузки и хранения хим. реагентов. Так как здания химического цеха (предочистка ХВО, обессоливающая установка, склад реагентов, склад извести) располагались на значительном расстоянии друг от друга, монтаж ХВО выполнен как примыкание к действующему зданию УПТС-2. Это позволило существенно повысить надежность работы установки за счет сокращения протяженности трубопроводов и исключения из схемы промежуточных баков, что в значительной степени сократит затраты на ремонт и техническое обслуживание. Описание схемы подготовки воды Казанской ТЭЦ-2 Общепринятой в энергетике технологической схемой предварительной очистки воды является традиционная технология: коагуляция в осветлителях и доочистка на механических фильтрах с зернистой загрузкой. Существенным недостатком традиционной технологии является возможность выноса шлама из осветлителя при незначительных изменениях параметров процесса (расход, температура, дозы реагентов и др.). При этом увеличивается нагрузка на механические и ионитные фильтры, а также возможен проскок взвеси и, соответственно неудовлетворительное качество осветленной воды. Технология мембранной фильтрации по сравнению с традиционной технологией позволяет получить осветленную воду значительно лучшего качества по таким показателям как цветность, мутность, взвешенные вещества, окисляемость, железо. На основании вышеуказанных преимуществ перед традиционными методами для предварительной очистки воды в качестве основного технологического решения выбрана технология микрофильтрации. Данный метод позволяет получать осветленную воду высокого качества. Выбор технологии и оборудования предварительной очистки особенно важен для эффективной и длительной работы оборудования на следующих стадиях очистки, в особенности для работы обратноосмотических и ионообменных установок. Надлежащая предварительная подготовка воды должна свести до минимума: закупорку мембран взвешенными веществами, коллоидами, накипеобразование, т.е. отложение на поверхности мембран малорастворимых соединений кальция и магния, разрушение мембран. Метод микрофильтрации позволяет задерживать взвешенные и коллоидные частицы размером крупнее 0,1 мкм и обеспечивает довольно высокую степень осветления воды. Методом микрофильтрации из воды удаляются взвешенные частицы, коллоиды, бактерии и крупномолекулярные органические вещества. Коагулирование воды перед мембраной существенно увеличивает эффект осветления и степень извлечения органических соединений. При работе обеспечивается высококачественная очистка исходной воды по следующим показателям, указанным в таблице 2: Таблица 2. Показатели Ед. изм. Величина взвешенные вещества мг/дм менее 0,5 3 железо мг/дм менее 0,1 3 остаточный алюминий мг/дм менее 0,1 3 перманганатная окисляемость мгО2/дм менее 5,0 3 нефтепродукты мг/дм менее 0,1 SDI менее 3 Декар бониз атор Кислота Исх. вода - БМФ (9 шт.) Бак осветленной воды V=400м3 БОВ № 1,2 (2 шт.) - Вакуумный деаэратор БЗДВ №1,2 НПТС ДВ №1,2 V=3000м3 №1,2,3 (2 шт.) БОВ №3,4 V=400м3 (2 шт.) НПТ №1,2 Сетчатый фильтр (3 шт.) НПВ №1,2 НОВ №1,2 Блок дозирования коагулянта Декар бониз атор Щелочь Нфильтры (4шт) НОП №1,2,3 ОНфильтры (4шт) БОО (6 шт.) Антискалянт Блок хим. промывок БМФ Блок хим. промывок БОО Бак частичнообессоленной БЧОВ №1,2 V=400м3 (2 шт.) НЧОВ №1,2 кислотное хозяйство (БРК) щелочное хозяйство (БРЩ) БЗК №1,2 V=2000м3 (2 шт.) На деаэраторы ТЦ Рис.3. Принципиальная схема подготовки воды Описание схемы подготовки химобессоленной воды Исходная вода с температурой 20-30⁰С подается на автоматические сетчатые фильтры. Они служат для защиты мембран от механических примесей. Внутри фильтра установлены фильтрующие сетчатые экраны. Материал экрана – нержавеющая сталь, тонкость фильтрации – 200 мкм. Процесс самоочистки начинается автоматически при достижении заданного перепада давления на сетке или по таймеру. Очистка осуществляется вакуумным сканером, который приводится в движение электродвигателем небольшой мощности. Для повышения эффективности очистки в исходную воду перед микрофильтрацией после сетчатых фильтров дозируется раствор коагулянта оксихлорид алюминия. Дозакоагулянта составляют от 10 до 24 мгAl2О3/дм3. Т.к. гидролиз оксихлорида алюминия протекает в кислой среде, в исходную воду дозируется автоматически серная кислота. Доза кислоты зависит от рН (6,0-6,9). В настоящее время поставляемый коагулянт Казанского завода химических реагентов является кислым, поэтому отсутствует необходимость подкисления исходной воды. Далее исходная вода подается на установку микрофильтрации. Установка микрофильтрации состоит из девяти модулей. Производительность каждого модуля 100т/ч. В каждом модуле установлено вертикально 50 мембранных элементов. В зависимости от требуемого расхода в работе находятся соответствующее количество модулей. Процесс мембранной фильтрации осуществляется в так называемом "тупиковом" режиме, т.е. вся вода, которая поступает на блок проходит через поры мембраны, на поверхности которой остаются все задержанные вещества. Рис.4. Блоки мембранной фильтрации В процессе фильтрации на поверхности мембран накапливаются отложения, вызывающие закупорку пор, что ведет к увеличению трансмембранного давления (разница давлений на входе и выходе) и снижению проницаемости мембран.Удаление отложений осуществляется периодической обратной промывкой фильтроэлементов. Обратная промывка проводится в две стадии: водо-воздушная с расходом осветленной воды 15 м3/ч в течение 2-х минут и водная с расходом осветленной воды 115 м3/ч в течение 2 минут. Показателем вывода воды на промывку является пропущенный объем воды через мембрану (50-80м3), задается в зависимости от качества исходной воды. Большая часть отложений удаляется при обратной промывке мембран осветленной водой, которая подается внутрь полых волокон, т.е. направление потока (по сравнению с процессом фильтрации) меняется на обратное. С течением времени возникает ситуация, когда проведение периодических безреагентных промывок для восстановления первоначальных параметров будет недостаточно в виду особых свойств отложений и режима работы установки мембранной фильтрации. Для восстановления исходной проницаемости мембран проводится химическая промывка модулей. Предусмотрены следующие типы обратных промывок: кислотная, щелочная, гипохлоритом натрия, совместная - раствором гипохлорита натрия и раствором NaOH. Периодичность, интенсивность и продолжительность обратных и химических промывок зависит от качества исходной воды и характера отложений. При сильном загрязнении мембран периодически проводится длительная (от нескольких часов до суток) комплексная хим. промывка моющими растворами. Для обессоливания воды применяют различные методы: ионный обмен, дистилляция, обратный осмос и другие. Каждый из перечисленных методов имеет свои преимущества и недостатки. Ионный обмен требует большого реагентного хозяйства, хотя и является проверенным и надежным методом. Дистилляция требует больших энергетических ресурсов и экономически целесообразна при большом солесодержании исходной воды. Обратный осмос требует минимального количества реагентов, прост в эксплуатации и занимает небольшие площади. Недостатком обратного осмоса является большой расход воды на собственные нужды. Наиболее целесообразно использовать комбинированный метод, в две стадии – на первой стадии основную часть солей удаляют при помощи технологии обратного осмоса, на второй – финишная очистка методом ионного обмена с противоточной регенерацией. Дополнительное преимущество обратного осмоса перед ионным обменом состоит в комплексном удалении загрязнений, в том числе органических, которые негативно влияют на ионообменные смолы и работу оборудования. Осветленная вода после БМФ направляется в баки осветленной воды V=400м3 (2шт.). С баков осветленной воды БОВ №1,2 вода подается на установку обратного осмоса для получения частично-обессоленной воды. Установка обратного осмоса (размер пор мембраны 0,0001мкм) на стадии частичного обессоливания воды предназначена для эффективного удаления растворенных примесей. Рис.5. Блоки обратного осмоса Установка обратного осмоса состоит из 6 параллельно включенных модулей ˝Шарья П70 00˝. Производительность одного модуля 60,0 м3/час. Фильтрующие модули работают в режиме тангенциальной фильтрации. Осветленная вода в блоке обратного осмоса под давлением разделяется на два потока: чистого пермеата (60т/ч) и концентрата (20т/ч). Для борьбы с отложением на мембранах обратного осмоса малорастворимых солей кальция, магния, органических веществ в исходную воду перед блоком вводятся специальные добавки - антискалянты. В качестве антискалянта используется ингибитор отложения солей «Акварезалт – 1030». Для защиты мембран перед каждым блоком обратного осмоса установлены фильтры тонкой очистки (3 шт. перед каждым БОО), в каждом фильтре установлено 19 фильтрующих элемента. При перепаде давления на входе и выходе воды с фильтра фильтрующие элементы подлежат замене. В процессе работы обратного осмоса на поверхности мембран обратноосмотических элементов постепенно накапливаются загрязнения. При увеличении рабочего давления на 10% от первоначального, вызванного отложением на поверхности обратноосмотических мембран малорастворимых солей, осуществляют химическую промывку. Для промывки используют блок химической промывки (БХП). В качестве растворов используют слабые растворы кислот, щелочей и моющих средств (типа Трилон Б). Показатели качества воды на установке обратного осмоса при максимальном солесодержании исходной воды приведены в таблице 3. Показатель Na, мг/дмз Mg, мг/дмз Са, мг/дмз СОз, мг/дмз НСОз, мг/дмз Сl, мг/дмз SO4, мг/дмз SiO2, мг/дмз CO2, мг/дмз TDS, мг/дмз pH Исходная 24,68 5,47 60,12 0,18 150,74 18,00 73,86 7,00 12,73 340,05 7,20 Концентрат 111,12 24,75 272,01 4,14 673,37 81,39 334,57 31,48 14,34 1532,84 7,72 Таблица 3. Пермеат 0,28 0,03 0,32 0,0 1,61 0,11 0,28 0,09 12,76 2,72 5,32 После блоков обратного осмоса частично обессоленная вода направляется через декарбонизаторы в баки частично обессоленной воды. Для получения обессоленной воды, удовлетворяющей нормам ПТЭ для питания энергетических котлов воду необходимо дочистить на установке ионного обмена. С баков ЧОВ частично обессоленная вода подается на установку ионного обмена. Установка ионного обмена предназначенной для доочистки воды после установки обратного осмоса до требуемых показателей качества обессоленной воды, приведенной в таблице 4. Таблица 4. Показатель Значение Общая жесткость, мкг-экв/ дм3 < 0,2 Содержание кремниевой кислоты, мкг/ дм3 < 20 Содержание соединений натрия, мкг/ дм3 < 15 Содержание железа, мкг/ дм3 <1 Содержание меди, мкг/ дм3 <5 Удельная электрическая проводимость, мкСм/ см < 0,5 Установка ионного обмена представляет собой гребенку из четырех параллельно включенных противоточных Н-катионитных фильтров, четырех параллельно включенных противоточных ОН-фильтров, узлов приготовления и подачи регенерирующих растворов, системы трубопроводов, насосов и системы контроля и управления технологическим процессом. Рис.6. Противоточные ионитовые фильтры Обессоливание воды путем ионного обмена заключается в последовательном фильтровании через Н-катионитный, а затем ОН-фильтры фильтры. Эффективность обессоливания, сокращение удельных расходов реагентов, объема стоков достигается за счет применения современной противоточной технологии ионирования. При этом высокое качество очистки воды до требуемых показателей качества обессоленной воды обеспечивается одной ступенью ионирования. Обрабатываемая вода вводится в фильтр через верхнее дренажно-распределительное устройство, после чего она проходит сквозь слой инертного материала, затем через активную смолу и выходит через нижнее дренажно-распределительное устройство. Контроль качества воды после катионитного фильтра выполняется автоматически при помощи анализатора ионов натрия, установленного на стойке химического контроля на выходе из каждого фильтра. Контроль качества воды после ОН- фильтра выполняется автоматически при помощи 4-х канального анализатора содержания кремниевой кислоты и кондуктометра, установленного на стойке химического контроля. Отбор проб осуществляется на выходе из каждого фильтра. После пропуска заданного количества воды или при повышенном содержании ионов натрия в обработанной воде, Н-фильтр выводится автоматически на регенерацию. Показателем вывода на регенерацию ОН-фильтра является заданное количество пропущенной через фильтр воды, повышенное содержание эл. проводимости и кремнекислоты. По окончанию рабочего цикла начинается цикл регенерации, который состоит из следующих этапов: - обратная промывка с уплотнением; - ввод регенерационного раствора; - вытеснение регенерационного раствора (промывка по схеме регенерации); - осаждение смолы; - промывка по рабочей схеме. Общая продолжительность регенерации Н-фильтра составляет 1,72 ч, ОН-фильтра – 1,72 ч. На одну регенерацию расход 100 %-ной серной кислоты составит 0,471 тн; 100 %ного едкого натра – 0, 458 тн. После очистки на Н-ОН фильтрах обессоленная вода поступает в существующие баки обессоленной воды БЗК №1,2 (V=2000м3). С баков БЗК №1,2 (V=2000м3) насосами подачи обессоленной воды вода подается в распределительный коллектор турбинного цеха. Подготовка воды для теплосети осуществляется по следующей схеме: - подкисление воды для перевода карбонатной жесткости в некарбонатную; - декарбонизация; - подщелачивание воды до норм ПТЭ (рН 8,3-9,5). Осветленная вода из баков БОВ№1,2 при помощи насосов подается на декарбонизаторы. В напорную линию насосов дозируется серная кислота при помощи блока дозирования кислоты (БДСК). Необходимое количество кислоты контролируется при помощи pH-метра, установленного на трубопроводе. Доза кислоты зависит от индекса карбоатного. ПриИк= 4 (мг-экв/дм3)2 доза кислоты составляет 5 г/т, при Ик=3 (мг-экв/дм3)2 доза кислоты увеличивается до 75 г/т. Как известно индекс карбонатный завистит от работающего оборудования, температуры нагрева, рН подпиточной воды. Декарбонизованная вода собирается в баках декарбонизованной воды БОВ №3,4 и далее насосами подается в существующие деаэраторы теплосети, затем деаэрированная вода собирается в баках запаса деаэрированной воды БЗДВ №1,2, откуда насосами подпитки теплосети подается в теплофикационную сеть. Так как рН обработанной воды после деаэраторов составляет 6,5-7,5 необходимо дозировать щелочь перед насосами подпитки теплосети. Установка подпитки теплосети На основании анализа возможных технологий водоподготовки принята следующая принципиальная технологическая схема установки подпитки теплосети: предварительная очистка воды, включающая очистку исходной воды от грубодисперсных примесей на сетчатых фильтрах с автоматической очисткой, коагуляцию оксихлоридом алюминия и удаление из воды взвешенных веществ, железа, снижение цветности, основной части органических соединений, извлечение из воды практически всех патогенных микроорганизмов на микрофильтрационной установке. подкисление воды серной кислотой для перевода карбонатной жесткости в некарбонатную; декарбонизация; деаэрация воды в существующих вакуумных деаэраторах; подщелачивание воды до норм ПТЭ. Предварительная очистка воды на Казанской ТЭЦ-2 является общей для подготовки подпиточной воды установки подпитки теплосети и производства обессоленной воды для подпитки энергетических котлов. Осветленная вода после блоков мембранной фильтрации направляется в баки 3 осветленной воды БОВ №1,2 V=400м (2шт.). С баков осветленной воды БОВ №1,2 часть воды направляется на установку подготовки обессоленной воды, остальная часть при помощи насосов подается на декарбонизаторы. В напорную линию насосов дозируется серная кислота при помощи блока дозирования кислоты. Значительным практическим преимуществом метода подкисления является отсутствие сбросных вод. Сущность метода подкисления состоит в уменьшении концентрации в воде бикарбонат ионов в результате связывания их ионами водорода, вводимых с кислотой, в молекулы углекислоты. Необходимое количество кислоты контролируется при помощи pH-метра, установленного на трубопроводе. Доза кислоты зависит от индекса карбонатного. При Ик= 4 (мг-экв/дм3)2 доза кислоты составляет 10 г/т, при Ик=3 (мг-экв/дм3)2 доза кислоты увеличивается до 75 г/т. Как известно, индекс карбонатный засвистит от работающего оборудования, температуры нагрева и рН подпиточной воды. Декарбонизаторы в водоподготовительной установке для подпитки теплосети служат промежуточной ступенью подготовки воды между устройствами для химической очистки и термической деаэрации воды. Декарбонизаторы выполнены в виде колонок с насадкой из колец Рашига. Декарбонизаторы установлены вне помещения водоподготовительной установки на баках осветленной воды БОВ №3,4. Декарбонизованная вода собирается в баках осветленной воды БОВ №3,4 и далее насосами подается в существующие вакуумные деаэраторы теплосети для удаления свободной углекислоты и растворенного кислорода. Деаэрированная вода собирается в баках запаса деаэрированной воды БЗДВ №1,2, откуда насосами подпитки теплосети подается в теплофикационную сеть. Так как рН обработанной воды после деаэраторов составляет 6,57,5 необходимо дозировать щелочь перед насосами подпитки теплосети для достижения нормируемого рН подпиточной воды (8,3-9,5). Выбор схемы подготовки подпиточной воды определяется значением карбонатного индекса при различных вариантах значений общей щелочности и кальциевой жесткости для данной температуры нагрева в теплофикационном оборудовании. По результатам эксплуатации установки теплосети на мембранных технологиях в теплый период, когда температура нагрева воды в подогревателях не превышает 70-100°С, нормируемый индекс карбонатный менее 4,0 (мг-экв/дм3)2, то отсутствует необходимость подкисления воды перед декарбонизаторами. Удаление свободной углекислоты в декарбонизаторах, а также в деаэраторах приводит к увеличению рН обработанной воды. Поэтому с увеличением рН более 8,3 отпадает необходимость подщелачивания подпиточной воды. Таким образом, в зависимости от сезона сокращается количество кислоты и щелочи на обработку подпиточной воды. До ввода в эксплуатацию современной установки подпитки теплосети на Казанской ТЭЦ-2 подготовка подпиточной воды осуществлялась на двух установках УПТС-1 и УПТС2. Подготовка химочищенной воды на обеих установках производится по схеме известкование и коагуляция исходной воды в осветлителях с последующим осветлением воды на механических и натрий –катионитовых фильтрах, работающих в режиме механической фильтрации. Для ведения режима коагуляции известкования в осветлителях требовалось значительное количество коагулянта и извести. Кроме того, ежегодно требовалась досыпка фильтрующих материала в механические и натрий–катионитовые фильтры. Осветлители УПТС-2 работали в бикарбонатном режиме, что затрудняло выдерживать нормируемый рН, жесткость и щелочность осветленной воды. Приготовление известкового молока на отдельном складе извести методом гашения извести сопровождалось образованием значительного количества недопала, что требовало его постоянного сбора утилизации. Склад разгрузки и хранения хим. реагентов Технология водоподготовки требует использование химических реагентов Наибольшие потребности в серной кислоте, щелочи и оксихлориде алюминия. Эти реагенты доставляются на станцию автомобильными цистернами. Узел приема и хранения данных реагентов располагается в отдельно стоящем здании. Для хранения химреагентов на складе установлены баки: серной кислоты (2шт.), щелочи (2шт.), коагулянта (2 шт.). Каждый бак емкостью 63 м3. Один бак рабочий, другой резервный. Другие реагенты (гипохлорит натрия, соляная кислота, антискалянт и др.) доставляются на станцию автомобильным транспортом в «еврокубах» или бочках и хранятся на складе химических реагентов, расположенном в здании ХВО. АСУ ТП Особое внимание при проектировании уделялось вопросам охраны окружающей среды. Помимо сокращения вредных сбросов за счет снижения объемов и изменения качественного состава, применяемых реагентов в схеме предусматривается нейтрализация кислых и щелочных стоков в баках-нейтрализаторах с постоянным автоматическим контролем качества сбрасываемых вод. Управление технологическими процессами осуществляется АСУТП на базе микропроцессорной техники Siemens. АСУТП ХВО является информационной и управляющей с выполнением следующих функций автоматизации: контроль (представление информации персоналу), сигнализация, защита, дистанционное управление, авторегулирование, блокировки и расчетные функции. Все насосное оборудование оснащено энергосберегающими частотными преобразователями, используются современные типы изоляционных теплосберегающих материалов. Предусмотрен многоуровневый учет всех потребляемых энергоресурсов. Автоматизированная система управления установкой ХВО обеспечивает автоматическое управление установок мембранной фильтрации, обратного осмоса контроль работы установки противоточного ионирования во всех эксплуатационных режимах в соответствии с алгоритмом управления. Центральной частью АСУТП ХВО является программно-технический комплекс (ПТК), который включает в себя программируемые средства автоматизации и другие средства вычислительной техники. Кроме ПТК в состав системы входят: датчики сигналов, местные показывающие приборы, исполнительные механизмы, щитовые изделия вне ПТК, вторичные приборы, местные посты управления. АСУТП ХВО выполнена, в основном, на программируемых средствах (контроллер S7300) и на локальных непрограммируемых средствах автоматизации (станции распределенного ввода-вывода ЕТ200S) производства фирмы SIEMENS (Германия). Процессы контроля и управления технологическим оборудованием автоматизированы и осуществляются, в основном, со щита управления ХВО. Рис.7. Щит управления ХВО Результаты внедрения новых технологий водоподготовки. Ввод в эксплуатацию современной химводоочистки позволил: сократить объемы хранения опасных веществ (кислота, щелочь), что повысило безопасность производства, сократить расход хим. реагентов на очистку воды (расход серной кислоты снизился в 2,5 раза, щелочи в 2,3 раза). исключены вообще такие химические реагенты, как известь негашеная (прежнее потребление 450 тн), купорос железный (прежнее потребление 160 тн), что положительно сказывается на показателях качества сточных вод с ХВО. выведен из эксплуатации и демонтирован комплекс старых зданий на общей площади около 2700 м2. численность обслуживающего персонала сокращена на 15 человек (2 штатные единицы аппаратчиков в новом здании ХВО, 1 штатная единица на предочистке; каждая штатная единица по 5 человек).