Качество как результат инжиниринга

реклама

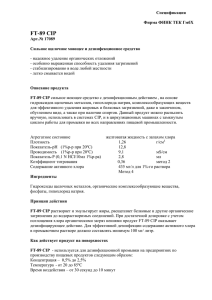

Технологии: инжиниринг «Фармацевтическая отрасль», сентябрь № 4 (39) 2013 Качество как результат инжиниринга Даже при соблюдении общих правил GMP, после осуществления квалификационных мероприятий и при использовании отвалидированных процессов, свойства готового продукта могут изменяться в значительных пределах Алексей Моисеев, руководитель проектов ООО «Цета» Н естабильность качества готового продукта может быть вызвана вариабельностью сырья, человеческим фактором (несмотря на внедрение стандартов GMP, на большинстве производств его нельзя исключать) или погрешностью работы оборудования. Ошибки, несущие дополнительные риски, могут возникать при масштабировании производства, что особенно характерно для процессов биоферментации. Уровень выбраковки готового продукта в фармпромышленности определенно превышает соответствующий показатель в пищевой и электронной промышленности. Помимо этого фармацевтическая отрасль долгое время не вводила в систему отчетности ключевые показатели OpEx, практически не обращая внимания на такие показатели, как эффективность использования оборудования, потери сырья и производительность труда персонала. В последние годы с повышением конкуренции встал вопрос оптимизации производства при соблюдении высоких стандартов качества. QbD – качество как результат разработки – новая философия качества, впервые предложенная FDA и подробно разработанная ICH (International Conferenceon Harmonization of Technical Requirements for Registrationof Pharmaceutical for Human Use). Сутью концепции QbD является смещение фокуса с контроля качества готового препарата на обеспечение 116 качества продукта посредством максимально глубокого понимания его свойств и всех аспектов производства. Этот подход включает внимательное изучение производственных рисков с поиском оптимальных путей их снижения и управления. Грамотный инжиниринг, комплексная детальная проработка всего производственного процесса, использование оборудования, специально разработанного и запрограммированного под выпуск конкретного продукта, позволяют улучшить качество процессов (включая стадии очистки продукта и стерилизации линий), уменьшить производственные риски и сократить производственные потери. Так, расчет и прокладка продуктовых трубопроводов и систем подвода и распределения чистых сред с соблюдением пра- случае приготовления растворов). Скорость вращения, окруж ная скорость импеллера, форма лопастей и их положение на вале оказывают решающее воздействие на процессы перемешивания, теплообмена и распределения газа внутри емкости. Правильно спроектированная система CIP/SIP позволяет заранее прогнозировать и точно контролировать потребление ВДИ. Заранее рассчитанная автоматизированная система CIP / SIP позволяет гарантировать полную промываемость и стерилизацию оборудования или производственного участка без нарушения других производственных цик лов. Надлежащая инженерная практика (GEP) и разработка процесса, основанная на анализе рисков, а также V-модель осуществления проекта, учет критических точек на этапе инжиниринга оборудования, обвязки и монтажа упрощают процедуру валидации и дают гарантии безопасности и надежности производства. Раннее определение критических точек (на этапе подго- Грамотный инжиниринг, комплексная детальная проработка всего производственного процесса, использование оборудования, специально разработанного и запрограммированного под выпуск конкретного продукта, позволяют улучшить качество процессов (включая стадии очистки продукта и стерилизации линий), уменьшить производственные риски и сократить производственные потери вила 3Д и соответствующей изометрией труб гарантируют оптимальный турбулентный поток, отсутствие застойных зон и качество очистки оборудования. Грамотный выбор формы импеллера для емкостного оборудования приводит к повышению эффективности роста культур (при биоферментации) и оптимизации процессов растворения и перемешивания (в товки ТЗ на оборудование и утверждения функциональных спецификаций) дает возможность оптимизировать процессы квалификации и сфокусировать внимание на ключевых аспектах. Утверждение квалификационного мастер-плана на этапе ТЗ позволяет, с одной стороны, минимизировать документооборот (временные затраты и отвлечение персонала), Технологии: инжиниринг «Фармацевтическая отрасль», сентябрь № 4 (39) 2013 с другой стороны, получить все необходимые протоколы и подтверждающие документы непосредственно в процессе реализации проекта (FAT, SAT). Немаловажным аспектом обеспечения качества является полная автоматизация и исключение человеческого фактора. Детальное документирование и сбор процессных данных обеспечивают прослеживаемость цепочки «сырье – производственные параметры – готовый продукт». Регулярный анализ данных позволяет выявлять и корректировать процессы с наибольшими рисками. Одновременно с улучшением качества удается достичь экономии времени производства, сократить затраты на обслуживание оборудования, уменьшить потери на отбраковку и расходы на контроль качества. Менеджмент качества постепенно смещает- ся с контроля качества готового продукта на линейный контроль процесса производства. Новый подход подразумевает глубокое изучение целевых характеристик продукта, с точки зрения его безопасности и эффективности для пациента, безукоризненное знание оборудования и процессов, а также изучение влияния вариабельности входных параметров на производительность и качество. Это в конечном итоге позволяет внедрять гибкие регулируемые производственные процессы, малочувствительные к возмущениям и нестабильности входных пара метров. Таким образом, уже сейчас можно приблизиться к стандартам QbD, требующим «научно обоснованного доказательства того, что производственный процесс стабильно обеспечивает требуемое качество продукта». Детальный инжиниринг, производство и пусконаладка систем биоферментации (включая линии фильтрации), систем приготовления стерильных растворов и линий стерилизующей фильтрации, систем CIP / SIP и систем распределения стерильных сред в полном соответствии с cGMP – неполный перечень ключевых компетенций компании «Цета». Будучи многолетним экспертом в проектировании процессов производства жидких стерильных ГЛС, «Цета» является компетентным партнером для эффективной реализации программ по обеспечению качества. Контактная информация: ООО «Цета» Россия, 129626, г. Москва, пр-т Мира, д. 104, стр. 2, оф. 30 + 7 (495) 721-39-41 [email protected] www.zeta.com 117