Повышение ПРОИЗВОДИТЕЛЬНОСТИ

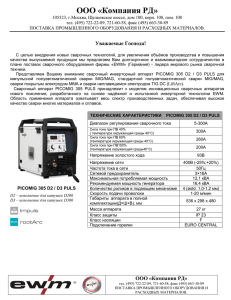

advertisement