Как справиться с примесями при пайке волной припоя

реклама

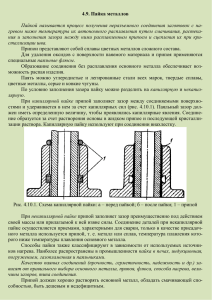

Экспертиза Как справиться с примесями при пайке волной припоя Герьян Дипстратен (Gerjan Diepstraten) Компания Cobar / Balver Zinn Инженер [email protected] Вот уже в течение десяти лет европейская электронная промышленность использует в качестве припоев бессвинцовые сплавы. За это время не только усовершенствовались и расширились знания технологии использования припоев в процессе сборки, но также было накоплено огромное количество новых данных. За эти десять лет технологии претерпели существенные изменения. Также изменились и цены на металлы. Резкий рост производственных издержек из-за высоких цен на металлы побуждает инженеров критически пересматривать условия осуществления технологического процесса пайки волной припоя. Концерн Balver Zinn занимается исследованием стабильности и гомогенности сплавов, используемых в качестве припоев при пайке волной припоя с самого начала внедрения бессвинцовой технологии. Лаборатория занимается определением состава и количества примесей в образцах бессвинцовых припоев, поставляемых ее клиентам, и, таким образом, способствует формированию у них систем статистического контроля за составом припоев в ходе производственного процесса. За десять лет с момента внедрения технологии бессвинцовой пайки, более 25 000 образцов было подвергнуто исследованию, в ходе которого выявлялись уровень загрязнения свинцом, изменение содержания меди и/ или увеличение содержания железа в припое вследствие эрозии тигля с припоем. Анализ этих данных дает возможность получить важную информацию о выщелачивании меди при использовании различных припоев. В настоящем обзоре обсуждаются способы контроля над 80 Экспертиза уровнем содержания меди в бессвинцовом припое во избежание роста числа дефектов пайки. Данные, полученные в результате анализа этих образцов припоя, включают все типы производственных сред (инертную и воздушную) и производственного оборудования: малые и большие объемы расплава припоя, различные типы машин для групповой пайки и тигли с припоем, изготовленные из различных материалов, различные температуры пайки, различные составы припоев, различные типы поверхности платы. Данный обзор представляет собой руководство по контролю за припоем как в целях минимизации образования дефектов паяных соединений, так и – одновременно – в целях максимальной экономии металла/производственных издержек. Все припои содержат в небольшом количестве примеси других элементов. Эти примеси называются присадками, если производитель добавил их для улучшения свойств припоя. Если же они выделяются в процессе пайки, то они оказываются чужеродными примесями или загрязнениями. Источником чужеродных примесей могут быть: ■ Выводы электронных компонентов ■ Материал печатных плат ■ Эрозия тигля с припоем ■ Загрязнения в новых прутках припоя ■ Смешивание припоев разного состава В процессе пайки уровень содержания примесей в расплаве припоя не остается постоянным. Вместе с тем, меняется и состав самого припоя. Это происходит не только вследствие выщелачивания металлов, но также и вследствие образования шлака. Шлак может иметь иной состав, нежели остальная часть расплава припоя. Присутствие примесей других элементов допускается, однако уровень их содержания всегда должен поддерживаться ниже допустимого максимума. Эти максимальные значения содержания примесей определены в стандарте IPC J-STD-006 для припоев SnPb (оловянно-свинцовый припой) и SAC305. Другие предельные Рис. 1. Образцы припоев, анализируемые с помощью оптического спектрометра 81 Экспертиза значения допустимого содержания примесей в бессвинцовых припоях могут применяться по согласованию между потребителем и поставщиком. Рис. 2. Пайка в электронике. Р.Й. Клейн Вассинк (Рис. 4.29) [2] Примеси в оловянно-свинцовых припоях Частота взятия образцов Технические нормативы для паяных электрических и электронных узлов и схем определены стандартом IPC J-STD001E. В главе 3.2.2 описываются требования к поддержанию чистоты припоя. Частота взятия проб на анализ должна определяться на основе статистических данных по предыдущим периодам или же с опорой на ежемесячное взятие проб. Если уровни содержания примесей превышают допустимые пределы (Таблица 1), то промежутки между взятиями проб на анализ должны быть сокращены. [1] Инженеры-технологи должны отслеживать число паяных печатных плат, площадь обработанной поверхности (производительность процесса пайки), количество замененного припоя и Примесь Максимальное содержание примеси Медь 0,3 Золото 0,2 Кадмий 0,005 Цинк 0,005 Алюминий 0,006 Сурьма 0,5 Железо 0,02 Мышьяк 0,03 Висмут 0,25 Серебро 0,1 Никель 0,01 Общее содержание Cu, Au, Cd, Zn и Al 0,4 Табл. 1. Максимальные значения содержания примесей для оловянно-свинцовых припоев 82 удаленного шлака, параметры технологического процесса и многие другие показатели для каждой производственной линии с целью сбора данных, необходимых для контроля над составом припоя. Контрольный забор проб из типичной ванны для пайки волной припоя осуществляется раз в три месяца. Временной промежуток между взятиями проб в случае ванн для селективной пайки значительно короче. Это необходимо вследствие более высокой температуры пайки, а также вследствие того, что выщелачивание меди и других металлов происходит значительно быстрее. По этой причине, средний временной промежуток между взятиями проб в случае ванны для селективной пайки, где используется оловянно-свинцовый припой (SnPb), составляет один месяц. Результаты исследования оловянносвинцовых припоев (SnPb) Скорость растворения металла в оловянно-свинцовом припое зависит от Экспертиза целого ряда факторов, в число которых входят: ■ Основной сплав ■ Состав припоя ■ Температура припоя ■ Скорость потока припоя ■ Тип волнообразователя Рисунок 2 показывает, как влияет температура припоя на скорость растворения в нем различных элементов. На этой диаграмме мы видим, что Ni медленно растворяется в оловянно-свинцовых припоях (SnPb), в то время как Au растворяется в припое почти мгновенно. Эту картину можно наблюдать на печатных платах, покрытых пленкой иммерсионного золота по подслою никеля (ENIG), где слой золота предохраняет поверхность от окисления. Как только оно соприкасается с расплавленным припоем, оно полностью растворяется. Несмотря на низкую скорость растворения Ni, проведенный анализ показывает, что поведение данного элемента в наибольшей степени не соответствует определенным для него базовым техническим требованиям. Примеси никеля попадают в расплав припоя с дорожек печатной платы, а также с выходов электронных компонентов. Никель кристаллизуется в виде интерметаллического слоя, образуемого им в паяном соединении. Растворение меди в припое представляет собой в данном случае более важную проблему, поскольку Рис. 3. Диаграмма Парето, показывающая данные исследования оловянно-свинцовых припоев (SnPb). Установленные предельные значения приведены в Таблице 1 USL – Верхний нормативный уровень UCL – Верхний контрольный предел X – Медиана измерений LCL – Нижний контрольный предел LSL – Нижний нормативный уровень Рис. 4. Контрольная диаграмма уровня загрязнения медью оловянно-свинцового припоя на производственной линии пайки волной припоя слишком высокое содержание меди (для оловянно-свинцовых припоев >0,2%) приводит к образованию большего числа дефектов пайки, таких, как замыкание контактов. Избыточное содержание меди в припое приводит к образованию тонких игольчатых кристаллов Cu6Sn5. В итоге, увеличивается вязкость оловянно-свинцового припоя. Можно удалить медь из оловянно-свинцового припоя, подавая расплавленный припой при температуре около 190 °C через сетчатый фильтр из нержавеющей стали. На рисунке 4 показан уровень содержания меди в припое на производственной линии пайки волной припоя в течение последних семи лет. Все результаты измерений находятся в пределах, определенных нормативами допустимых значений. На данной производственной линии различные промышленные изделия проходят обработку в аппарате для групповой пайки волной припоя в атмосфере азота, оборудованной ванной для пайки, вмещающей приблизительно 550 кг оловянносвинцового припоя. Температура пайки составляет 250 °C. При селективной пайке температура припоя значительно выше. В следующей 83 Экспертиза Табл. 2. Уровни содержания примесей в оловянносвинцовых припоях, используемых на линиях пайки волной припоя и селективной пайки Пайка оловянно-свинцовым припоем – пайка волной припоя в сопоставлении с селективной пайкой Линия пайки волной припоя Элемент Среднее значение [%] Стандартное отклонение [%] Линия селективной пайки Среднее значение [%] Стандартное отклонение [%] Sn 62,489 0,362 62,565 0,347 Pb 37,454 0,365 37,258 0,348 Ni 0,0045 0,0006 0,0201 0,0034 Cu 0,0172 0,00025 0,0082 0,0018 Ag 0,0040 0,0008 0,0358 0,0032 Au 0,0070 0,0006 0,0221 0,0030 на линии селективной пайки. Данные получены в результате анализа 30 проб, взятых за период, превышающий один год. Приведенные данные показывают, что уровень выщелачивания Ag, Au и Ni при селективной пайке значительно выше (в 5-10 раз). Это объясняется различными температурными условиями технологических процессов, поскольку продолжительность контакта и текучесть выше в случае процесса пайки волной припоя. Однако ни одно из измеренных значений не выходит за рамки установленных нормативами предельно допустимых. Замена ванны припоя таблице приведены сравнительные данные, полученные в результате исследования двух типов ванн для пайки. Обе ванны используются при обработке сходных типов изделий (преимущественно, печатных плат, контактные поверхности которых покрыты иммерсионным золотом по подслою никеля – ENIG). Одна из этих ванн используется на производственной линии пайки волной припоя, в то время как другая используется на производственной линии селективной пайки. Рабочая температура пайки составляет 250 °C на линии пайки волной припоя и 290 °C Внедрение бессвинцовой технологии начинается с замены оловянно-свинцового припоя на бессвинцовый припой. Формирователи волны, насосы и нагревательные элементы должны быть извлечены из ванны для пайки и подвергнуты очистке. Конструкция некоторых ванн для пайки делает почти невозможным полное удаление всего припоя. Некоторое количество оловянно-свинцового припоя может все же оставаться в ванне и впоследствии смешиваться с бессвинцовым припоем. Во избежание этого, бессвинцовый припой «загрязняется» очень большим количеством Pb. Рекомендуется промывка ванны для пайки расплавом чистого Sn перед заполнением ее бессвинцовым припоем. Ванная для пайки после замены в ней припоя на бессвинцовый Остающееся количество оловянно-свинцового припоя [кг] Ванная для селективной пайки [50 кг] Малая ванная для пайки волной припоя [400 кг] Обычная ванная для пайки волной припоя [800 кг] 10 5 2 1 0,5 0,1 8,179 4,144 1,671 0,838 0,419 0,084 1,046 0,524 0,210 0,105 0,052 0,010 0,524 0,262 0,105 0,052 0,026 0,005 Ванная повышенной вместимости для пайки волной припоя [1000 кг] 0,419 0,210 0,084 0,042 0,021 0,004 Табл. 3. Влияние остаточных количеств оловянно-свинцового припоя [в %] в ванне для пайке на уровень загрязнения Pb бессвинцового припоя после смены припоя. (Красная зона показывает область вне установленных предельно допустимых значений, определенных в RoHS.) 84 Экспертиза Если весь оловянно-свинцовый припой не будет предварительно удален, то загруженный в ванну бессвинцовый припой подвергнется загрязнению примесями. Таблица 3 демонстрирует влияние различных остаточных количеств оловянносвинцового припоя для ванн различной вместимости. 50-килограммовая ванна для пайки используется в системах селективной пайки; 400-килограммовая ванна - в малых системах для групповой пайки волной припоя. Обе ванны вместимостью 800 и 1000 кг представляют собой ванны для пайки повышенной вместимости. К примеру, если 2 кг оловянно-свинцового припоя останется в малой ванне для пайки вместимостью 400 кг при замене припоя, это приведет к тому, что уровень загрязнения Pb бессвинцового припоя после перезаполнения составит 0,210 %. (Согласно нормативам RoHS, предельно допустимый уровень загрязнения свинцом составляет 0,1%). После выполнения дополнительного цикла промывки уровень содержания свинца составит 0,001%. Если ванна для пайки будет подвергнута промывке чистым, 100%-ным Sn, то загрязнение свинцом после этого будет минимальным. Данный эффект продемонстрирован в Таблице 4. Замена припоя SAC305 на припой SN100C значительно менее проблематична. Рис. 5. Диаграмма Парето для примесей в припое SAC305 Поскольку оба припоя содержат сходные основные компоненты, в данном случае необходимо контролировать содержание только Ag, Ni и Ge. Для достижения оптимального уровня содержания Ni и Ge при необходимости могут использоваться специальные бруски или плитки припоя. Максимальные уровни содержания примесей в бессвинцовых припоях Для припоя SN100C максимальные уровни содержания примесей определены поставщиком. Эталонные и предельные значения для припоя SAC305 определяются стандартом IPC-J-STD-006. У припоев класса SAC значительная доля случаев превышения примесями предельно допустимых уровней содержания приходится на свинец. Число образцов, содержащих слишком большое количество Pb, быстро снижается по следующим причинам: Ванная для пайки после замены в ней припоя на бессвинцовый, с предварительной промывкой оловом Остающееся количество оловянно-свинцового припоя [кг] Ванная для селективной пайки [50 кг] Малая ванная для пайки волной припоя [400 кг] Обычная ванная для пайки волной припоя [800 кг] 10 5 2 1 0,5 0,1 1,834 0,470 0,076 0,019 0,005 0,000 0,030 0,008 0,001 0,000 0,000 0,000 0,008 0,002 0,000 0,000 0,000 0,000 Ванная повышенной вместимости для пайки волной припоя [1000 кг] 0,005 0,001 0,000 0,000 0,000 0,000 Табл. 4. То же самое, что и Таблица 3; но теперь – после дополнительной промывки оловом перед заполнением припоем SAC305. (Красная зона показывает область вне установленных предельно допустимых значений, определенных в RoHS.) Числа выражают процентное содержание примеси свинца в бессвинцовом припое после перезаполнения ванны. 85 Экспертиза Количество взятых проб Рис. 6. Диаграмма архивных статистических данных по содержанию примесей Pb в припое SN100C с момента внедрения на данной производственной линии бессвинцового припоя ■ Законодательные меры – RoHS ■ Забор многих проб прежде осуществлялся в период замены ванн. В настоящее время образцы преимущественно представляют собой пробы, взятые при рутинном периодическом контроле состава припоя ■ Прекращение использования содержащих свинец электронных компонентов и материалов для изготовления печатных плат ■ Последующее заполнение ванн бессвинцовым припоем снижает общий уровень содержания свинца в припое Каковы же источники загрязнения припоя свинцом? Замена ванн для припоя уже обсуждалась выше. Не все производители осуществляют промывку ванн оловом, так что значительное число производственных линий запускается с сохранением существенного уровня содержания свинца в бессвинцовом припое. Выводы электронных компонентов и платы HAL подвергаются замене, предотвращая выщелачивание Pb. Данные также показывают, что случаи, подобные смешиванию нового бессвинцового припоя с прутками «старого» оловянно-свинцового припоя происходят неоднократно. На рисунке 6 можно пронаблюдать историю внедрения бессвинцового припоя. Использование припоя SN100C было внедрено на данной производственной линии 86 пайки волной в 2004 году. В то время большинство доступных электронных компонентов и плат HAL все еще имело луженые выходы и токоведущие дорожки, покрытые оловянно-свинцовым припоем. По этой причине можно наблюдать повышение уровня загрязнения припоя свинцом. В течение 2005 года на производстве начало использоваться значительно большее число бессвинцовых материалов и компонентов. Кривая содержания примесей свинца выравнивается. После 2006 года все используемые материалы стали бессвинцовыми и, вследствие расхода и восполнения бессвинцового припоя в ванне, уровень содержания примеси Pb снижается. Выщелачивание меди в бессвинцовых припоях Медь растворяется в сплавах, используемых в качестве припоев. Это имело место и при использовании оловянно-свинцовых припоев, но в случае бессвинцовых припоев это стало более критичным. Медь растворяется быстрее по следующим причинам: ■ Более высокие температуры пайки ■ Более высокие уровни содержания Sn в припое ■ Присутствие Ag Повышение уровня содержания меди в расплаве припоя приводит к увеличению температуры ликвидуса самого припоя. При пайке волной припоя это означает, что паяные соединения будут быстрее застывать, что повысит риск образования таких дефектов пайки, как перемычки, «иголки» и пр. Приводимые далее данные получены у производителя, который располагает двумя идентичными производственными линиями пайки волной припоя с полностью заполняемыми каналами подачи, используемыми для производства изделий медицинского и промышленного назначения. Работа линии, используемой для производства изделий медицинского Экспертиза USL – Верхний нормативный уровень UCL – Верхний контрольный предел X – Медиана измерений LCL – Нижний контрольный предел LSL – Нижний нормативный уровень Рис. 7. Данные по производственной линии пайки волной припоя, где используется свинецсодержащий припой. На данной линии производятся печатные платы, используемые при изготовлении медицинского оборудования. (Содержание меди в припое.) Рис. 8. Данные по производственной линии пайки волной припоя, где используется припой SN100C. На данной линии производится оборудование промышленного назначения. (Содержание меди в припое.) Рис. 9 Диаграмма статистического контроля производственной линии пайки волной припоя, на которой производятся платы OSP (с органическим покрытием для защиты поверхности) назначения, не регламентируется нормативами RoHS; как следствие, на ней по-прежнему используются оловянно-свинцовый припой. На второй линии для заполнения ванный для пайки используется припой SN100C. Температуры пайки идентичны; температура пайки припоем SN100C всего на 10 °C выше. Образцы припоя брались для анализа на протяжении последних семи лет. Результаты анализа этих проб приведены на рисунках 7 и 8. Максимальное содержание меди должно составлять не более 0,85% (рекомендовано поставщиком). Стандарт IPC-J-STD-006 определяет максимальное содержание для оловянно-свинцового припоя равным 0,30%. Обе диаграммы статистического контроля демонстрируют, что уровни содержания меди в припое в течение всех этих лет оставались полностью в пределах допустимых значений. В случае с припоем SN100C, эффект повышения уровня содержания меди в припое нивелировался путем добавления прутков к припою сплава SnNiGe, не содержащего меди. При превышении предельно допустимого уровня содержания меди в припое необходимо выполнение плана действий при выходе показателей из-под контроля (OCAP). Это может приводить к добавлению в ванну новых прутков, не содержащих меди, или даже к извлечению части припоя из ванны и замене его новым, не содержащим меди припоем. Содержание меди в припое класса SAC В припое класса SAC уровни содержания серебра и меди постоянно изменяются. Содержание Ag/Cu оказывает 87 Экспертиза Припой SAC305 в 310°C при использовании припоя SAC305 оказалось в 2,5 раза более высоким по сравнению с припоем SN100C. [3] Содержание железа в бессвинцовых припоях Данные наблюдений USL – Верхний нормативный уровень Рис. 10. Уровень содержания Cu в припое колеблется в аппарате для избирательной пайки определяющее влияние на температурный интервал плавления припоя. При селективной пайке это весьма критично, поскольку температура пайки более высока, и, как следствие, выщелачивание меди в припои класса SAC будет происходить быстрее в присутствии серебра и при высоком уровне содержания олова. Вследствие имеющегося соотношения между содержанием серебра и меди в припое, температурный интервал плавления составляет для припоя SAC305 не 217-219 °C, но может изменяться от 217 вплоть до 240 °C (См. фазовую диаграмму, приведенную на рисунке 11). Уровень содержания меди может контролироваться путем добавления в припой проволоки или прутков сплава Sn3.5Ag вместо припоя SAC305. Выщелачивание меди менее критично при использовании оловянно-свинцовых припоев и припоя SN100C. Скорость выщелачивания зависит от: ■ Температуры припоя ■ Скорости подачи припоя ■ Продолжительности/времени контакта ■ Присадок к припою ■ Количества припоя в ванне для пайки Выщелачивание меди при температуре 88 Эрозия ванны для пайки и материалов внутренних деталей аппарата для пайки увеличивается с введением бессвинцовых припоев. Добавление никеля снижает скорость эрозии, но в таком случае становится необходим правильный подбор материалов. Железо, входящее в состав различных деталей, может растворяться в припое, образуя игольчатые кристаллы FeSn2. Поскольку точка плавления этих игольчатых кристаллов FeSn2 составляет приблизительно 510 °C, они остаются в твердом состоянии, находясь в расплавленном припое. Присутствие игольчатых кристаллов в расплавленном припое весьма опасно, поскольку, будучи захвачены потоком расплавленного припоя, они могут осесть при пайке между двумя токоведущими дорожками или контактными штырьками, приведя к короткому замыканию. Обычно эти игольчатые кристаллы можно обнаружить в тех зонах ванны для пайки, где отсутствует течение расплава (в углах). Рис. 11. Фазовая диаграмма демонстрирует эффект колебания уровней содержания меди и серебра в припое Экспертиза Во избежание образования игольчатых кристаллов FeSn2, необходимо использовать правильно подобранные материалы. Чугунные или изготовленные из титана ванны для пайки помогают устранить эту опасность. Обнаружить эрозию железа путем взятия проб припоя на анализ довольно трудно именно вследствие образования игольчатых кристаллов. Детали паяльного аппарата необходимо подвергать визуальному осмотру во время проведения его планового технического обслуживания во избежание избыточного выделения железа в припой. Никель в припое SN100C Припой SN100C (Sn-0.7Cu0.05Ni+Ge) образует устойчивый, медленно растущий, стабилизируемый никелем слой интерметаллического соединения (CuNiSn) на контактной поверхности как медных (с органическим защитным покрытием), так ENIG-подложек. Процентное содержание никеля существенным образом влияет на свойства припоя. Надлежащий уровень содержания никеля в припое дает следующие преимущества: ■ Лучшую текучесть ■ Более тонкую структуру кристаллических зерен ■ Уменьшение образования слоев интерметаллических соединений Рис. 13. Концентрация Ni в припое SN100C, используемом на линии пайки волной припоя, где изготавливаются изделия для оборудования систем связи ■ Ограничивает образование трещин в интерметаллическом слое Для поддержания данных свойств уровень содержания никеля должен оставаться в пределах от 400 до 600 PPM (миллионных долей массы). Более низкое содержание никеля приведет к снижению текучести. Никель также присутствует в составе выходов некоторых электронных компонентов, а также на платах, имеющих ENIG-покрытие (иммерсионное золото по подслою никеля) токоведущих дорожек. Никель способен медленно растворяться в припое, увеличивая свое содержание. [4] Никель в паяных соединениях встречается только в составе интерметаллической фазы и не обнаруживается в кристаллической фазе самого припоя. Исследования показали, что присутствие примеси фосфора способно привести к разрушению тонкозернистой структуры, формированию которой способствует никель, находясь в составе припоя. Примеси фосфора, составляющие >70 PPM (массовых долей на миллион), приводят к нарушению кристаллической структуры. Образование шлака и состав припоев Рис. 12. Игольчатые кристаллы FeSn2, обнаруженные в ванне для избирательной пайки с припоем SAC305 На поверхности расплавленного припоя образуется тонкая оксидная пленка, называемая шлаком. Шлак состоит из ячеек металла припоя, окруженных оксидной пленкой. 89 Экспертиза Чтобы минимизировать образование шлака, к припою SN100C в качестве присадки добавляется германий. Германий присутствует на поверхности расплавленного припоя. Германий, в сочетании с никелем, также повышает текучесть и снижает образование «иголок» и «сосулек», что снижает образование перемычек между паяными контактами. Содержание германия на уровне приблизительно в 50 PPM (массовых долей на миллион) достаточно для поддержания низкого уровня шлакообразования. Поскольку германий остается на поверхности припоя, его содержание в припое снижается в ходе производственного процесса. Для поддержания соответствующего уровня содержания германия в припое можно добавлять в него специальные таблетки. Присутствие в припое более 0,1% германия может привести к снижению смачивания припоем поверхностей, и поэтому не рекомендуется допускать превышения этого уровня. Небольшие примеси других элементов, таких как Al, Zn или Cd, на уровне 50 PPM (массовых долей на миллион) и выше могут вызвать избыточное шлакообразование. Выводы Использование бессвинцовых припоев требует более обстоятельного исследования поведения припоев с учетом следующих факторов: ■ Более высоких температур ■ Более высокого содержания олова ■ Необходимости контролировать содержание в составе припоя большего числа элементов Необходимо весьма часто осуществлять проверку уровня содержания меди в бессвинцовых припоях. Присутствие в припое более 0,85 % меди приведет к увеличению объема брака вследствие образования таких дефектов пайки, как перемычки и «иглы». У бессвинцовых припоев (включая припой SAC305) присутствие в них более 1% 90 меди может привести к расширению температурного интервала плавления. Содержание примесей свинца в бессвинцовых припоях снижается, поскольку свинец более не присутствует в составе используемых на производстве материалов (электронных компонентов и токоведущих дорожек плат). Типичный бессвинцовый припой, используемый при пайке волной припоя, демонстрирует ежегодное снижение содержания свинца, составляющее 0,01 – 0,03%. Эрозию металла (деталей ванны для пайки) трудно определить с помощью взятия на анализ проб припоя, а также по причине того, что железо образует игольчатые кристаллы FeSn2, которые обычно не выносятся из ванны для пайки с током припоя. Благодарности Автор выражает свою благодарность лаборатории Balver Zinn за проведение анализа более чем 65 000 проб припоя на протяжении последних восьми лет. Ссылки