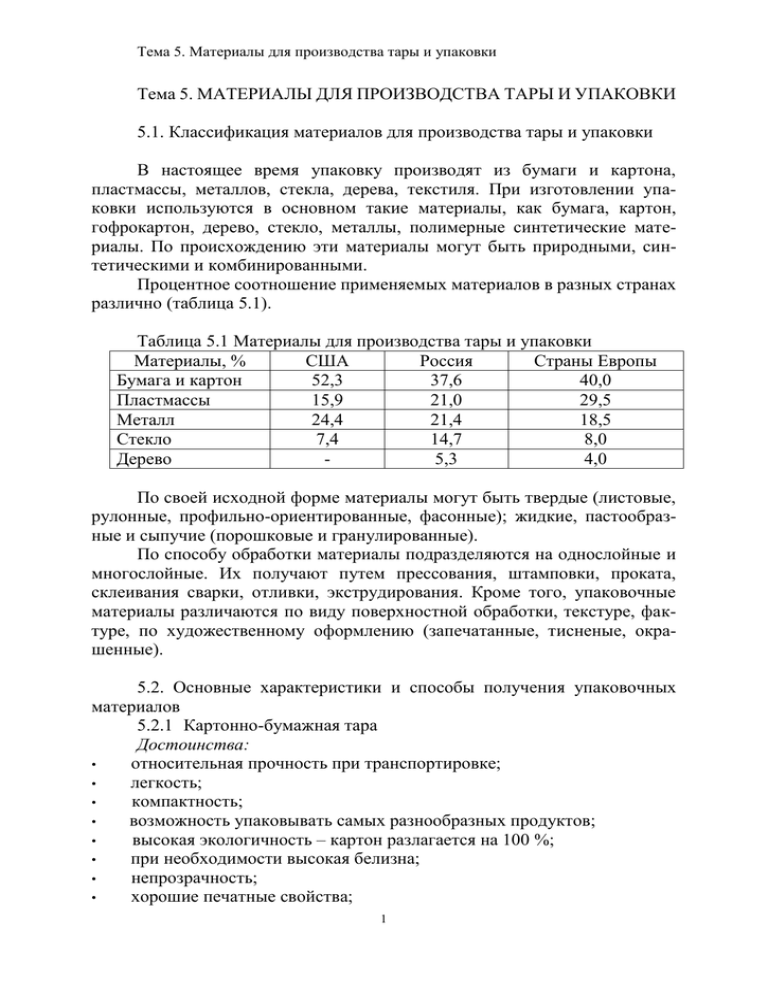

Тема 5. МАТЕРИАЛЫ ДЛЯ ПРОИЗВОДСТВА ТАРЫ И УПАКОВКИ

advertisement