1. Технология и оборудование для получения волокнистых

реклама

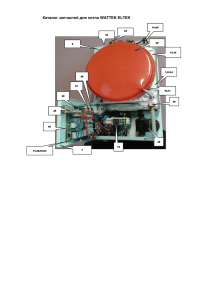

Тема 1.1 Технология получения вол.пол. период спос..doc -1- 1. Технология и оборудование для получения волокнистых полуфабрикатов 1.1. Виды волокнистых полуфабрикатов. Растительное сырье Техническая целлюлоза Механическая древесная масса По выходу и степени делигнификации Химикомеханическая Механическая Из балансов Из щепы По способу получения По предназначению Для химической переработки В композиции при получении бумаги и картона Макулатура (вторичное волокно) Способы получения целлюлозы. В основу классификации способов делигнификации положены свойства и вид применяемых химикатов. Исходя из этого, все известные методы делят на группы: кислотные, щелочные, окислительные, органосольвентные, ступенчатые и комбинированные. Различают периодический и непрерывный способы варки. Периодическим методом варка осуществляется в стационарных вертикальных котлах вместимостью 100, 125, 160 и 200 м3. Непрерывный способ является наиболее современным и более 50 % целлюлозы получают этим способом. Производство целлюлозы сульфитным способом Общая схема производства сульфитной целлюлозы из древесины слагается из следующих стадий: 1) Подготовка древесины, которая состоит из операций по выгрузке и хранению древесины, очистке ее от коры, распиловке и измельчению в щепу. Тема 1.1 Технология получения вол.пол. период спос..doc -2- 1 – рубительная машина; 2 – циклон; 3 – вибросортировки; 5 - варочный котел; 6 – циклонная серная печь; 7 – полый скруббер; 8 – селеновая камера; 9 – холодильник для охлаждения газов; 10 – насадочный абсорбер; 11 – регенерационная цистерна; 12 – сцежа (выдувной резервуар); 13 - промывной фильтр; 14 - сортировка; 15 - центриклинер; 16 - сгуститель; 17 - бассейн целлюлозы 2) Приготовление варочной кислоты в виде раствора бисульфита Ca, Mg , Na и NH3 с избытком двуокиси серы (сюда входят операции по сжиганию серы или колчедана, очистке и охлаждению сернистого газа и поглощению его с образованием кислоты). 3) Варка щепы с сульфитной кислотой в котлах под давлением 0.5 – 1 МПа (5 – 10 кгс/см2) при температуре 130 – 150 0С, включая операции по регенерации SO2 и промывке сваренной целлюлозной массы. 4) Очистка целлюлозной массы от непровара, костры и минеральных загрязнений. 5) Отбелка и облагораживание целлюлозы с целью повышения белизны и улучшения физико-химических свойств. 6) Обезвоживание и сушка целлюлозы. Кроме перечисленных операций непременной составной частью сульфитного – завода является цех переработки обработанного сульфитного щелока на полезные побочные продукты – этиловый спирт, кормовые дрожжи, технические Тема 1.1 Технология получения вол.пол. период спос..doc -3- лигносульфонаты, а при использовании для варки растворимых оснований (Mg(HSO3)2; NaHSO3; NH4HSO3) предприятия имеют еще цех регенерации химикатов из отработанных щелоков. Для получения варочной кислоты сначала готовят в кислотном отделе слабую сырую кислоту. Сырую кислоту в регенерационных установках насыщают сернистым газом и варочной жидкостью, которые удаляются из варочных котлов в процессе варки целлюлозы. В результате получается крепкая варочная кислота, пригодная для варки целлюлозы. Приготовление сырой кислоты состоит из следующих операций: 1. Получение сернистого газа путем сжигания серы или колчедана При сжигании серы образуется газообразный сернистый ангидрид (сернистый газ) по реакции S + O2 = SO2. Для сжигания серы применяют серные печи различных конструкций. Печные газы при концентрации в них сернистого ангидрида 16...18 % и температуре 1200...1300 0C выводятся из печи и направляются на охлаждение и очистку. Серный колчедан (пирит) представляет собой природный минерал состава FeS2 с содержанием 40…45 % серы. 2. Очистка и охлаждение газа Полученный при сжигании серы и обжиге серного колчедана печной газ содержит вредные примеси: пыль, серный ангидрид, селен, соединения мышьяка, несгоревшую серу. Для получения качественной сырой кислоты печные газы должны быть полностью освобождены от примесей и охлаждены до 30...35 0C. Это диктуется способностью примесей разлагать кислоту и плохой поглощаемостью водой горячего газа. 3. Поглощение сернистого газа. В зависимости от метода варки поглощение SO2 проводят растворами определенных химикатов в аппаратах различных конструкций (башнях, абсорберах). Кислоту на кальциевом основании для сульфитной варки получают преимущественно башенным методом. Поглощение 802 происходит в высокой деревянной или железобетонной кислотной башне. Башня полностью загружена камнями известняка (с содержанием СаСО3 96...97 %), удерживаемыми колосниковой решеткой, под которой находится бак для сбора сырой кислоты. Сверху башня орошается холодной водой, стекающей по известковым камням навстречу движущемуся снизу от колосниковой решетки сернистому газу. Сернистый газ растворяется в воде, образуя сернистую кислоту: SО2 + Н2О → Н2SО3. Кислота, стекая по известняку, реагирует с ним, образуя гидросульфит: Тема 1.1 Технология получения вол.пол. период спос..doc -4- СаСО3 + 2Н2SО3 → Ca(HSО3)2 + СО2 + Н2О. Далее в гидросульфите растворяется еще некоторое количество SО2, и сырая кислота собирается в баке под колосниковой решеткой. Варочная кислота представляет собой смесь сырой сульфитной, кислоты с продуктами сдувок из котлов, удаляемыми в процессе варки. Варочная кислота всегда содержит больше растворенной двуокиси серы, чем сырая, но содержание бисульфита в ней, напротив, меньше. Основными показателями сырой и варочной кислот являются содержание сернистого газа и окиси кальция. Концентрацию компонентов кислоты выражают в единицах двуокиси серы (SО2). Общее содержание SО2 входящего в состав, как сернистой кислоты, так и бисульфита, называют «весь SО2». Весь SО2 разделяется на «связанный SО2» и «свободный SО2». Под связанным SО2 понимают количество SО2 эквивалентное содержанию в кислоте основания (окиси кальция, магния, натрия или аммония), условно допуская, что это количество SО2 содержится в кислоте в виде средней соли моносульфита. Дополнительное количество SО2 входящее в состав действительно присутствующего в кислоте бисульфита вместе с избытком растворенной двуокиси серы объединяется понятием свободного SО2. Таким образом, состав сульфитной кислоты может быть характеризован (для случая кальциевого основания): бисульфит Са(НSO3)2 моносульфит СаSO3 + H2SO3 связанный SO2 полусвязанный SO2 + SO2 + растворенный SO2 H2O свободный SO2 весь SO2 При производстве целлюлозы сульфитным способом древесную щепу подвергают варке при повышенных температуре и давлении с раствором кислой сернисто кислой соли (бисульфита) кальция, магния, натрия или аммония, содержащим значительный избыток сернистой кислоты. Тема 1.1 Технология получения вол.пол. период спос..doc 5 Приготовление кислоты на растворимых основаниях. Дальнейшее совершенствование сульфитной варки предусматривает перевод сульфитноцеллюлозных заводов на варку с кислотой на растворимых основаниях магниевом, натриевом и аммониевом, которые получают поглощением сернистого ангидрида соответственно магнезиальным молоком Мg(ОН)2 водным раствором карбоната натрия Nа2СО3 и гидроксидом аммония NH4ОH. В полученных растворах гидросульфитов магния Мg(НSО3)2 натрия NаНSО3 и аммония NН4SО3 растворяют дополнительное количество SО2, превращая гидросульфитные растворы в сульфитные кислоты соответственно на магниевом, натриевом и аммониевом основаниях. Если гидросульфитные растворы не насыщать дополнительным количеством SО2, получаются кислоты для бисульфитной варки. Предельному содержанию связанного SО2 соответствуют чистые моносульфиты натрия Nа2SО3 и аммония NН4SО3, которые используют в нейтрально-сульфитном методе варки. Поглощение SО2 соответствующими растворами осуществляют в абсорбционных аппаратах (абсорберах) различных конструкций и размеров. Чаще всего применяют насадочные и барботажные абсорберы, представляющие собой цилиндрические колонны из кислотоупорной стали диаметром 0,9...1,5 м и высотой 10...20 м. Полученную в кислотном цехе сырую кислоту перекачивают в баки или цистерны для хранения. Во время хранения кислота осветляется (отстаивается от взвешенных в ней примесей: известняка, моносульфита и др.) для повышения ее стабильности. Осветленную сырую кислоту превращают в варочную и используют для варки сульфитной целлюлозы. Обычно запас кислоты поддерживается на уровне полуторасуточного расхода, причем часть этого запаса хранят в виде сырой, а часть - в виде варочной кислоты. Технология сульфитной варки Варка сульфитной целлюлозы может осуществляться периодическим и непрерывным методами, чаще периодическим. Варка осуществляется в вертикальных стационарных котлах вместимостью от 160 до 400 м. В последнее время чаще используют биметаллические котлы сварной конструкции. 1. Загрузка котла щепой. Загрузка котла осуществляется через верхнюю горловину котла. При естественной засыпке щепы в 1 м3 объема котла помещается от 0,33 до 0,37 пл. м3 древесины или при влажности щепы 25 %, плотности еловой древесины 430 кг/м3 и объемной степени наполнения котла 0,35 м3/м3 пример- Тема 1.1 Технология получения вол.пол. период спос..doc 6 но 137 кг а.с.д. Для повышения степени наполнения котла применяют воздушные и паровые уплотнители щепы. Важно как можно более полно удалить заключенный в щепе воздух. Так как воздух оказывает противодействие проникновению кислоты в древесину и замедляет процесс жидкостной пропитки и способствует нежелательному явлению - опережающей диффузии SО2 в древесную ткань. Кроме того, постепенно выделяясь из щепы, В процессе пропитки, воздух ускоряет рост давления в парогазовом пространстве котла, что требует про ведения первой сдувки в более ранней стадии и вызывает обеднение кислоты растворенным SО2, ухудшая условия заварки. Наиболее простым и распространенным методом удаления воздуха является пропарка щепы паром, одновременно также повышающая плотность загрузки щепы в котел. Для пропарки применяется слегка перегретый пар с температурой не выше 160 ...180 0С. Для полноты удаления воздуха температуру прогрева щепы доводят до 95 ... 100 0С. Расход пара на пропарку составляет от 0,25 до 0,35 т на 1 т целлюлозы. 2. Наполнение котла кислотой. После загрузки котла щепой и пропарки, а чаще совмещая с этими операциями, в котел насосом закачивают варочную кислоту. Закачка кислоты длится 20...30 мин. В зависимости от метода обогрева котел заливают кислотой полностью «под крышку» (непрямой обогрев) либо оставляют свободное пространство в 5...10 м3, учитывая возможность размещения в котле конденсата пара (прямой обогрев). Объем кислоты, заливаемой в котел, зависит от степени наполнения котла щепой. Кислота, следовательно, заполняет оставшееся свободное пространство. Если степень заполнения котла, например, 0,35 пл. м3 1 м3, то объем кислоты, очевидно, составит 0,65 м3 на 1 м3 объема котла. Фактически объем кислоты в 1 м3 объема котла будет несколько больше, так как некоторая ее часть уже во время закачки успевает впитаться в древесину. Максимальный объем кислоты, который может быть поглощен щепой при пропитке, определяется плотностью и влажностью древесины. 3. Варка. Варка условно делится на два периода: заварку – подъем температуры от начальной 50...70 0С до 105...115 0С и пребывание' на этой температуре - и собственно варку, охватывающую остальной период от подъема температуры до конечной (128...155 °С) до завершения варочного процесса. Продолжительность заварки составляет от 2 до 6 ч и зависит от крепости кислоты, ее температуры и влажности щепы. В период заварки происходит пропитка щепы варочной кислотой и сульфонирование лигнина в твердой фазе. Более полному завершению этих Тема 1.1 Технология получения вол.пол. период спос..doc 7 процессов служит пребывание при температуре 105...115 0С, что отличает сульфитный варочный процесс от сульфатного и других разновидностей варок. Это обусловливается наличием большого количества растворенного SО2. При проникновении сульфитной кислоты в щепу растворенный SО2 частично выделяется и в газообразом виде гораздо быстрее достигает лигнина, чем ионы гидросульфита НSО3, создавая тем самым высокую кислотность. Повышение температуры в этих условиях выше 105...115 0С может вызвать конденсацию лигнина и испортить варку. Температурный график варки сульфитной целлюлозы средней жесткости с кислотой на натриевом основании следующий: период заварки составляет 4,5 ч, варки - около 4 ч. Одновременно с ростом температуры в котле увеличивается и давление. Уже при достижении температуры 80 ... 100 0С давление в котле, за счет выделения из кислоты свободного SО2 и воздуха из древесины, достигает предельно допустимое (0,6...0,65 МПа). Для дальнейшего подъема температуры необходимо проводить сдувку парогазовой смеси. С целью поддержания давления в котле на постоянном уровне наиболее целесообразно производить непрерывную сдувку. Сдуваемую парогазовую смесь направляют в систему регенерации SО2 и тепла сдувок. 4. Окончание варки и опоражнивание котла. Установление момента окончания варки, соответствующего получению целлюлозы заданного качества, трудное и ответственное дело. Единственным средством наблюдения за ходом варки является анализ щелока, в котором периодически определяют содержание всего и связанного SО2. Кроме этого, опытный варщик может установить окончание варки по субъективным показателям - цвету и запаху щелока. Для опоражнивания котла давление в нем снижают до 0,15 ... 0,3 МПа. Содержимое выпускают в закрытую сцежу или выдувной резервуар. Выдувка длится 10...15 мин. По окончании выдувки открывают загрузочную горловину котла и осматривают его. Производство целлюлозы сульфатным способом Общая схема производства сульфатной целлюлозы. Начало щелочным методам варки положило применение в 1853-1854 гг. едкого натра (натронной щелочи NaOH) для варки соломенной и древесной целлюлозы. В 1879 г. немецкий инженер Даль предложил потери щелочи в натронно-целлюлозном производстве возмещать добавкой в систему регенерации дешевого сульфата натрия Na2SО4 взамен дорогостоящих кальцинированной Na2CO3 или каустической соды. Полученный в результате варочный раствор наряду с едким натром содержал значи- Тема 1.1 Технология получения вол.пол. период спос..doc 8 тельное количество сернистого натрия Na2S, который благоприятно повлиял на выход и качество целлюлозы. Новый метод варки получил название сульфатного. Схема производства сульфатной целлюлозы показана на рис. 2. Рис. 1. Схема производства сульфатной целлюлозы в составе сульфатноцеллюлозного завода: I - варочный цех; II - промывной цех; III - очистной цех; IV - цех регенерации; 1 - варочный котел; 2 - выдувной резервуар; 3 - сучколовитель; 4 - промывной фильтр; 5 - сборник щелока; 6 - сортировка; 7 - центриклинер; 8 - сгуститель; 9 - бассейн целлюлозы; 10 - сборник белого щелока; 11 - известерегенерационная печь; 12 - каустизатор; 13 - растворитель плава; 14 - содорегенерационный котлоагрегат; 15 - выпарной аппарат Щепа, подготовленная в древесно-подготовительном цехе для производства технической целлюлозы, поступает в варочный цех, где она варится с варочным щелоком в котлах периодического или непрерывного действия при температуре 165...178 °С и давлении 0,7...1,2 МПа. После варки целлюлозная масса в промывном цехе отделяется от отработанного щелока и промывается, очищается в очистном цехе и направляется на обезвоживание и сушку в сушильный цех или же на отбелку в отбельный цех, а затем в сушильный. Отработанный щелок направляется в цех регенерации для регенерации щелочи и получения варочного щелока. Тема 1.1 Технология получения вол.пол. период спос..doc 9 Переработка побочных продуктов сульфатной варки осуществляется в лесохимическом цехе. Состав и характеристика белого щелока. Водный раствор химикатов применяемый для варки волокнистых полуфабрикатов называют варочным раствором. При сульфатной варке варочный раствор, содержащий в качестве активных компонентов смесь едкого натра и сульфида натрия в определенном соотношении, получил название сульфатного варочного или белого щелока. Отработанный щелок из-за темного цвета получил название отработанного черного щелока. Влияние основных факторов на варку. Под факторами понимают физические свойства растворов и сырья, изменяя которые можно управлять скоростью делигнификации и качеством получаемого полуфабриката. К основным факторам варки относятся: температура, расход активных химических агентов (для сульфитной варки содержание SO2 и основания, для сульфатной - активная щелочь на варку и концентрация ее в варочном растворе, сульфидность белого щелока), давление, гидромодуль, порода и качество древесины. Температура варки - это легко изменяемый и наиболее действенный фактор, влияющий на скорость делигнификации и, следовательно, определяющий продолжительность варки. В практике руководствуются следующим правилом: при повышении температуры варки на каждые 10 °С продолжительность варки до одинакового выхода полуфабриката из древесины сокращается вдвое. Интервал температур, используемый при сульфатных варках, равен 172... 185 °С. Температура ниже этого интервала существенно удлиняет варку, а выше значительно снижает выход и качество целлюлозы. Повышение расхода щелочи в 2 раза в интервале выходов 40...50 % сокращает продолжительность варки до одинаковой степени делигнификации вдвое. Концентрация активной щелочи при варке тесно связана с расходом щелочи и жидкостным модулем варки (гидромодуль). Обычно гидромодуль – отношение объема жидкости в варочном аппарате к массе а.с.д. изменяется мало и составляет (4...4,5):1. Поэтому повышение расхода щелочи ведет к повышению ее концентрации и наоборот. Концентрация активной щелочи в варочном щелоке находится в пределах 30...60 г/л Na2O или 40...80 г/л NaOH. Увеличение концентрации щелочи вдвое, так же как и ее расхода, сокращает продолжительность варки до одного и того же выхода вдвое. Тема 1.1 Технология получения вол.пол. период спос..doc 10 Способы варки. Различают периодический и непрерывный способы варки. Периодическим методом варка осуществляется в стационарных вертикальных котлах вместимостью 100, 125, 160 и 200 м3. Непрерывный способ является наиболее современным и более 50 % целлюлозы получают этим способом. Преимущества непрерывных способов: • большая производительность варочных установок за счет исключения операций загрузки щепы, закачки щелоков и выгрузки массы; получение целлюлозы более однородной по качеству; • компактность оборудования; • снижение расхода пара на варку и ее значительное ускорение; • меньшая потребность в производственных площадях; • меньшая численность обслуживающего персонала, полная механизация и автоматизация всех технологических операций. Непрерывная варка целлюлозы проводится медленным способом в установках «Камюр» и быстрым способом в установках «Пандия». В медленном методе сохраняется деление варки на заварку и собственно варку, а во втором - щепа попадает сразу в зону температуры, соответствующей конечной температуре варки. Медленная варка. Наибольшее распространение получила медленная варка в непрерывно действующих установках «Камюр». В России используют установки производительностью 300, 450...500, 800...900 т в сутки. На рис. 2 показана схема варочной установки «Камюр» с горячей диффузионной промывкой целлюлозы в котле. Основным элементом установки является варочный котел цилиндрической формы производительностью 450...500 т в сутки; диаметр котла 4,7 м, общая высота 45 м. В варочном котле установлены ситовые пояса а, б, в и г. По высоте котла различают три температурные зоны: заварки – от загрузочного устройства до уровня ситового пояса а; варки - от уровня ситового пояса б до уровня ситового пояса в; диффузионной промывки – от уровня ситового пояса а и до низа котла. Питатель высокого давления осуществляет питание котла щепой и одновременно является запорным клапаном, разделяющим область высокого давления в котле (1,0...1,2 МПа) от области низкого давления в пропарочной камере (0,07...0,15 МПа). Тема 1.1 Технология получения вол.пол. период спос..doc 11 Рис. 2. Схема варочной установки «Камюр»: 1 - варочный котел; 2, 3 и 4 - насосы высокого давления; 5 - регулирующий бак варочного щелока; 6 - питатель высокого давления; 7 - пропарочная цистерна; 8-питатель низкого давления; 9 - расходомер; 10-бункер; 11 - магнитный сепаратор; 12 - питающий трубопровод; 13 - загрузочное устройство; 14 - винт; 15-цилиндрическая сетка; 16, 17, 22 и 23 - подогреватели; 18, 19 - циклоны-испарители; 20 - выдувное устройство; 21 - разгрузочное устройство В начале зоны заварки температура поддерживается 100...115 °С (поступает пропаренная щепа и горячий щелок). По мере продвижения щепы к ситовому поясу а температура повышается до 150 °С за счет нагрева в подогревателе непрерывно циркулирующего через него щелока. Щелок забирается насосом из зоны сит а и, пройдя подогреватель, возвращается в эту же зону. До конечной температуры варки 170...172 °С постоянно циркулирующий щелок нагревается в другом подогревателе. Щелок забирается насосом из зоны б и также возвращается в эту зону. Для промывки целлюлозной массы в нижнюю часть котла подается слабый черный щелок с температурой не выше 80 °С, который движется снизу вверх Тема 1.1 Технология получения вол.пол. период спос..doc 12 навстречу спускающейся массе. Слабый щелок, вытесняя крепкий черный щелок, постепенно укрепляется и нагревается. Целлюлозная масса внизу варочного котла охлаждается слабым щелоком до температуры 80...85 °С, варка прекращается, и при концентрации 14...16 % через разгрузочное устройство целлюлоза поступает в выдувное устройство и далее в выдувной резервуар. Быстрая варка. Осуществляется в непрерывно действующих установках «Пандия» (рис. 3). Варочный аппарат шнекового типа «Пандия» 1 – бункер для щепы; 2 – ротационный питатель высокого давления; 3 – привод; 4 – уплотнительный пресс; 5 – диффузор; 6 – пропиточная камера; 7 – пропарочная зона; 8 – варочные трубы; 9 – привод шнеков; 10 – разгрузочное устройство Установка состоит из варочных труб, оборудованных винтовыми транспортерами. Трубы расположены горизонтально одна над другой в вертикальной плоскости. Число варочных труб зависит от вида вырабатываемого полуфабриката и производительности установки и составляет 2...8 шт. Диаметр труб 0,6...1,2 м, длина 6...12 м. Тема 1.1 Технология получения вол.пол. период спос..doc 13 В установках «Пандия» щепа из бункера, пройдя дозатор, питателем высокого давления винтового типа подается в пропиточную трубу. Винтовой питатель по направлению к загрузочному патрубку пропиточной трубы сужается, за счет чего щепа уплотняется и исключает прорыв пара из трубы в питатель. Спрессованная щепа (пробка) попадает в пропиточную трубу, где, перемещаясь к противоположному концу трубы, под действием винта, пара и щелока рассыпается, хорошо смешивается со щелоком и пропитывается. Проходя затем последовательно варочные трубы, щепа проваривается и через разгрузочное устройство передувается в выдувной резервуар. Температура варки во всех варочных трубах поддерживается 160... 180 °С, продолжительность варки 15...60 мин. В установках «Пандия» получают различные волокнистые полуфабрикаты, но чаще всего они используются для получения ЦВВ и полуцеллюлозы из лиственной древесины или целлюлозы из тростника и соломы. Производительность таких установок при выработке лиственной полуцеллюлозы с выходом 75 % составляет 200...250 т в сутки. При переработке тростниковой сечки с выходом 60...70 % производительность установки достигает 145... 175 т в сутки. Основные преимущества: быстрота варки; простота конструкции; небольшой габарит; возможность получать полуфабрикаты с различным выходом и равномерным проваром. К недостаткам можно отнести: более низкий выход и меньшую прочность целлюлозы из-за интенсификации варки; отсутствие промывки одновременно с варкой в одном аппарате; низкую производительность. Периодическая варка целлюлозы осуществляется в вертикальных варочных котлах. Форма котла характеризуется соотношением высоты к диаметру (Н : D). Верхняя и нижняя части могут быть выполнены в виде полушария или конуса. Полушаровые формы обладают большим объемом, но менее удобны для заполнения котла щепой и удаления из котла сваренной целлюлозы, особенно при опорожнении котла выдувкой. При определении объема котла различают объем брутто (внутренний объем металлического кожуха котла) и объем нетто котла (полезный объем, равный объему брутто минус, объем занимаемый защитной керамической футеровкой). Объемы варочных котлов для старых предприятий 70…340 м3 , для новых 350…400 м3, высота котлов 18…20 м. При выборе объема котла учитывают общую производительность завода и другие факторы. Так как варочная кислота обладает сильным корродирующим Тема 1.1 Технология получения вол.пол. период спос..doc 14 действием, то внутреннюю поверхность котла необходимо защищать кислотоупорной футеровкой или обмуровкой. В последнее время для сульфитной варки широкое применение нашли биметаллические котлы или котлы из двухслойной стали. Производственный цикл варочного котла состоит из следующих операций: 1. Заполнение котла щепой; 2. Заполнение котла варочной кислотой; 3. Закрывание крышки верхней горловины; 4. Пропитка и заварка; 5. Собственно варка; 6. Выпуск из котла газа (режим сдувок) и отбор щелока; 7. Опорожнение котла; 8. Открывание крышки верхней горловины; 9. Осмотр и текущий ремонт котла. Форма типового варочного котла Время, затрачиваемое на все эти операции, называется оборотом котла. Различают оборот котла брутто и нетто. Под оборотом котла брутто понимают время, расходуемое на полный цикл работы котла, то есть на все девять операций. Время, затрачиваемое на первые восемь операций, называется оборотом котла нетто.