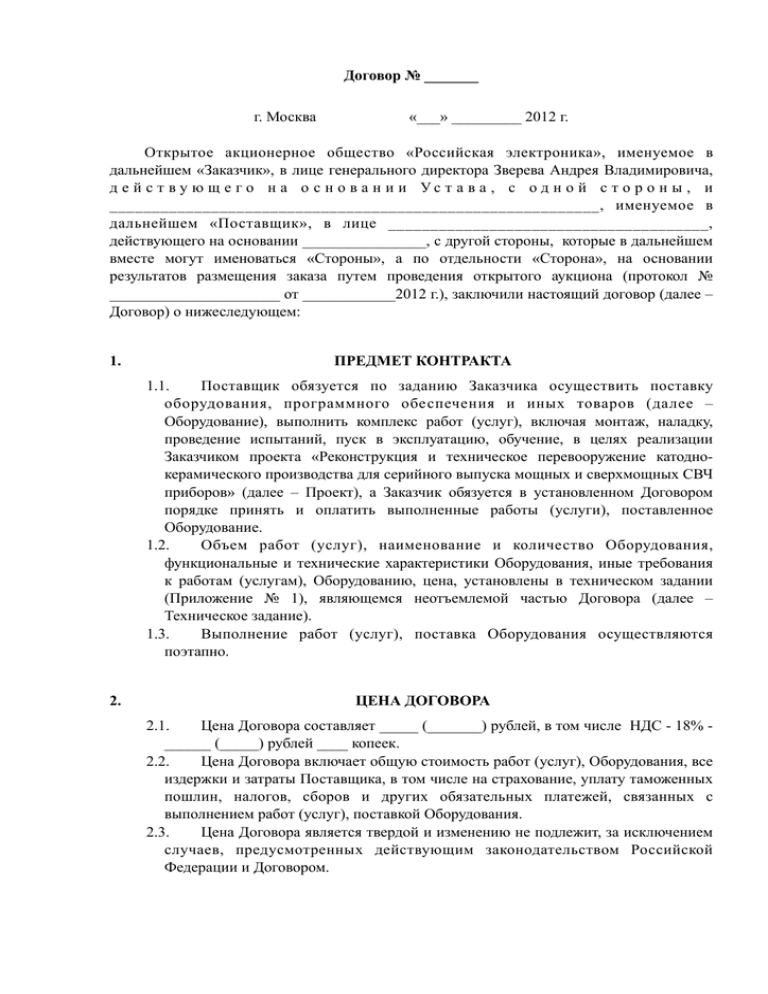

Договор ВМЗ + ТЗ внесенные изменения в части поставки

реклама