Современный подход к сервисному обслуживанию скважинных

advertisement

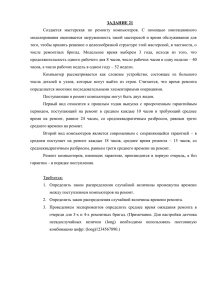

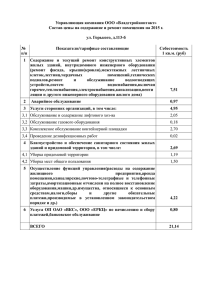

А. В. Мосин, зам. ген. директора ООО «ТД «ЭЛКАМ-НЕФТЕМАШ»; М. С. Кобяков, начальник участка сервиса нефтяного оборудования Современный подход к сервисному обслуживанию скважинных штанговых насосов с применением метода глубокого ремонта Применение оборудования независимо от отрасли и самого обо‑ рудования всегда имеет два основных момента: это приобретение са‑ мого оборудования и его обслуживание (ремонт). Оба этих момента связаны с определенными расходами, такими как оплата вновь при‑ обретенного оборудования, заработная плата своего обслуживающего персонала либо оплата услуг подрядчика и оплата запчастей. Также к расходам можно отнести приобретение инструмента, необходимого для обслуживания и ремонта, транспортные расходы и т. д. Использование скважинных штанговых насосов, также как и дру‑ гого оборудования, требует расходов на приобретение нового обору‑ дования и его ремонт в ходе эксплуатации. В настоящий момент в нефтедобывающей отрасли сложились два основных подхода к расходам, связанным с применением скважинных штанговых насосов: 1. приобретение только новых насосов и соответственно списание вышедших из строя; 2. приобретение новых насосов, их текущий ремонт путем замены изношенных деталей и списание в случае предельного износа самой дорогой детали – цилиндра. Первый подход имеет недостатки, заключающиеся в том, что вле‑ чет повышенные расходы по закупке новых насосов и нашел свое при‑ менение только в тех случаях, когда используемый нефтедобывающей компанией фонд скважин, оснащенных СШН, мал (5‑50 шт.) и сильно удален географически от мест, где возможна организация ремонтно‑ го участка. Второй подход к применению СШН нашел более широкое приме‑ нение у нефтяных компаний, как в России, так и в странах СНГ. Еще во времена СССР все нефтедобывающие объединения были оснащены участками по ремонту СШН. На данных участках проводились рабо‑ 1 2010‑2011 ЗАО «ЭЛКАМ-НЕФТЕМАШ» ты: по приемке СШН от поставщиков, входной контроль, подготовка к отправке на месторождения, ревизия СШН, поступившего в ремонт, и собственно сам ремонт. В большинстве случаев проводился текущий ремонт, который состоял из промывки СШН, инструментального и визуального контроля составных деталей на соответствие техниче‑ ским условиям, замены изношенных деталей. Как правило, заменялись клапанные пары, детали крепления (верхняя клетка, держатель седла и т. д.) и плунжер, в случае же износа дорогостоящей детали – цилиндра, насос списывался. В связи с переходом страны к рыночной экономике появились от‑ дельные нефтяные компании, сосредоточившие свои усилия на добы‑ че нефти и снижении затрат на ее добычу. Данный процесс повлек за собой концентрацию внимания и усилий нефтяных компаний непо‑ средственно на процессах добычи нефти, а вся непрофильная деятель‑ ность стала перепоручаться подрядчикам. Таким образом, на сегод‑ няшний день до 70 % ремонтов СШН нефтяным компаниям проводят организации-подрядчики. Но сам подход к проведению ремонта СШН никак не изменился, и в большинстве случаев сервисная компания проводит текущий ремонт также как и раньше. Стенд для контроля наружного диаметра шести типоразмеров плунжеров ШГН Следующим этапом взаимоотношений между сторонами должно стать сервисное обслуживание от завода-изготовителя, что ведет к ряду преимуществ перед сервисными организациями, не имеющими своего производства. Так ЗАО «ЭЛКАМ-НЕФТЕМАШ» оснастил свой специали‑ зированный участок всем необходимым оборудованием для проведения текущего ремонта: моечная машина, стенд силовой разборки, установка для притирки и испытаний пары седло-шарик, стенд проверки геоме‑ трических параметров плунжера и цилиндра, устройство для измерения усилия срыва замковых опор, установка для контроля (с опрессовкой) ремонта и сборки насосов, фиксацией заданного момента затяжки резь‑ бовых соединений, компьютерное обеспечение комплектации и учета. Обеспечение качества ремонта глубинно-насосного оборудования невоз‑ можно без наличия полноценной технической документации. Поэтому специалистами предприятия разработаны типовые технологические про‑ цессы и технологические инструкции на ремонт основных видов СШН и техпроцессы на оборудовании специализированных участков. Создание технологии ремонта работниками серийного производителя СШН име‑ ет огромное преимущество, так как данные специалисты могут оценить влияние всех работ, проводимых с деталями и изделием в целом на всех этапах жизненного цикла, за счет чего достигается более качественный ремонт. Кроме этого, для увеличения ресурса оборудования и сокраще‑ ние удельных затрат на его ремонт, коллективом технологов и конструк‑ торов ЗАО «ЭЛКАМ-НЕФТЕМАШ» разработан глубокий ремонт СШН. 2 ЗАО «ЭЛКАМ-НЕФТЕМАШ» Устройство для измерения усилия срыва замковой опоры ШГН (УЗШГН) 2010‑2011 Этот метод включает в себя высокоточное измерение износа деталей на‑ соса, с последующим нанесением покрытия-профиля как на внешнюю по‑ верхность плунжера СШН (хромирование, напыление твердым сплавом, азотирование и др.), так и во внутреннюю поверхность цилиндра (хроми‑ рование, азотирование, замена лейнера и др.) непосредственно на заводе в г. Перми. Благодаря данному методу насосы СШН, имеющие предельный износ дорогостоящих деталей (цилиндра, плунжера), подлежащие спи‑ санию при проведении текущего ремонта восстанавливаются, и насос не списывается, а продолжает работать. Существенным преимуществом является и то, что на все насосы, прошедшие входной контроль и ремонт, заводятся паспорта, в кото‑ рые вносятся параметры, полученные при его испытании после ре‑ монта (или ревизии нового). Эти же данные вводятся в компьютер для создания информационной базы об отказах СШН по времени наработки, месторождениям, условиям эксплуатации. Полученные результаты и анализ объективных причин выхода из строя СШН по‑ зволяют целенаправленно вести научно-исследовательские и опытноконструкторские работы для разработки новых насосов в различном конструктивно-технологическом исполнении под конкретную сква‑ жину. Тесное сотрудничество с технологическим персоналом заказ‑ чика позволяет анализировать материалы о причинах выхода обору‑ дования СШН из строя не только для ремонтных мероприятий, но и для эксплуатации оборудования в конкретных средах, что дает воз‑ можность определять перечень первоочередных мер по улучшению в целом работы фонда скважин с глубинно-насосным оборудованием. Так же система организации сервисного обслуживания заводамиизготовителями предусматривает обеспечение ремонта насосов всех производителей путем применения унифицированных деталей насоса, что ведет к снижению затрат на ремонт. ЗАО «ЭЛКАМ-НЕФТЕМАШ» своим заказчикам предлагает несколь‑ Рис. 1. Централизованная логистическая схема сервисного обслуживания СШН перемещение насоса СШН на ремонт перемещение насоса СШН из ремонта ко логистических схем по сервисному обслуживанию. Первая – это цен‑ трализованная (рис. 1), СШН со скважин поступают в цеха-накопители и с оговоренной периодичностью перемещаются на ремонт, включая глубокий ремонт, в специализированный участок, расположенный на производстве в г. Перми. Отремонтированные СШН отправляют в цеханакопители, откуда они развозятся на скважины. Вторая – филиальная (рис. 2), для мобильности специализированные участки располагаются 3 2010‑2011 ЗАО «ЭЛКАМ-НЕФТЕМАШ» в непосредственной близости от промысла заказчика и имеют возмож‑ ность выполнить наружную, внутреннюю мойку и разборку деталей насоса, контроль диаметров и прямолинейности плунжера и цилиндра, дефектовку, притирку и контроль клапанной пары, сборку и опрессов‑ ку насоса, испытание замковой опоры, а глубокий ремонт производится непосредственно на заводе ЗАО «ЭЛКАМ-НЕФТЕМАШ». Остальные представляют из себя комбинацию первых двух классических схем с учетом нестандартных условий. Поскольку стоимость ремонта скважины, оборудованной штанго‑ Рис. 2. Филиальная логистическая схема сервисного обслуживания СШН перемещение насоса СШН на ремонт перемещение насоса СШН из ремонта перемещение плунжера и цилиндра на глубокий ремонт перемещение плунжера и цилиндра из глубокого ремонта вым глубинным насосом, кратно стоимости самого насоса, и тем более его ремонта, совокупность мероприятий, предлагаемых ЗАО «ЭЛКАМНЕФТЕМАШ», ведет к главной цели нефтедобывающих предприятий – снижению себестоимости добытой нефти при соблюдении требований промышленной и экологической безопасности. 4