311 KB

реклама

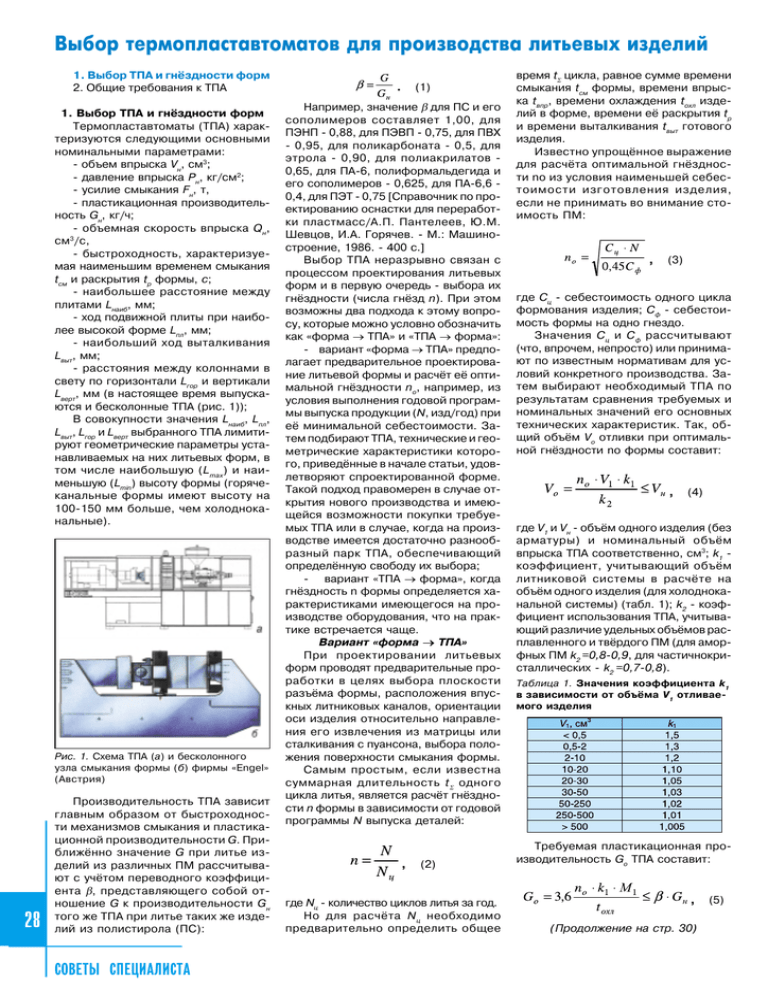

Выбор термопластавтоматов для производства литьевых изделий 1. Выбор ТПА и гнёздности форм 2. Общие требования к ТПА 1. Выбор ТПА и гнёздности форм Термопластавтоматы (ТПА) харак теризуются следующими основными номинальными параметрами: объем впрыска Vн, см3; давление впрыска Рн, кг/см2; усилие смыкания Fн, т, пластикационная производитель ность Gн, кг/ч; объемная скорость впрыска Qн, см3/с, быстроходность, характеризуе мая наименьшим временем смыкания tсм и раскрытия tр формы, с; наибольшее расстояние между плитами Lнаиб, мм; ход подвижной плиты при наибо лее высокой форме Lпл, мм; наибольший ход выталкивания Lвыт, мм; расстояния между колоннами в свету по горизонтали Lгор и вертикали Lверт, мм (в настоящее время выпуска ются и бесколонные ТПА (рис. 1)); В совокупности значения Lнаиб, Lпл, Lвыт, Lгор и Lверт выбранного ТПА лимити руют геометрические параметры уста навливаемых на них литьевых форм, в том числе наибольшую (L max) и наи меньшую (Lmin) высоту формы (горяче канальные формы имеют высоту на 100150 мм больше, чем холоднока нальные). Рис. 1. Схема ТПА (а) и бесколонного узла смыкания формы (б) фирмы «Engel» (Австрия) 28 Производительность ТПА зависит главным образом от быстроходнос ти механизмов смыкания и пластика ционной производительности G. При ближённо значение G при литье из делий из различных ПМ рассчитыва ют с учётом переводного коэффици ента β, представляющего собой от ношение G к производительности Gн того же ТПА при литье таких же изде лий из полистирола (ПС): —Œ¬≈“¤ —œ≈÷»¿À»—“¿ . (1) Например, значение β для ПС и его сополимеров составляет 1,00, для ПЭНП 0,88, для ПЭВП 0,75, для ПВХ 0,95, для поликарбоната 0,5, для этрола 0,90, для полиакрилатов 0,65, для ПА6, полиформальдегида и его сополимеров 0,625, для ПА6,6 0,4, для ПЭТ 0,75 [Справочник по про ектированию оснастки для переработ ки пластмасс/А.П. Пантелеев, Ю.М. Шевцов, И.А. Горячев. М.: Машино строение, 1986. 400 с.] Выбор ТПА неразрывно связан с процессом проектирования литьевых форм и в первую очередь выбора их гнёздности (числа гнёзд n). При этом возможны два подхода к этому вопро су, которые можно условно обозначить как «форма → ТПА» и «ТПА → форма»: вариант «форма → ТПА» предпо лагает предварительное проектирова ние литьевой формы и расчёт её опти мальной гнёздности nо, например, из условия выполнения годовой програм мы выпуска продукции (N, изд/год) при её минимальной себестоимости. За тем подбирают ТПА, технические и гео метрические характеристики которо го, приведённые в начале статьи, удов летворяют спроектированной форме. Такой подход правомерен в случае от крытия нового производства и имею щейся возможности покупки требуе мых ТПА или в случае, когда на произ водстве имеется достаточно разнооб разный парк ТПА, обеспечивающий определённую свободу их выбора; вариант «ТПА → форма», когда гнёздность n формы определяется ха рактеристиками имеющегося на про изводстве оборудования, что на прак тике встречается чаще. Вариант «форма → ТПА» При проектировании литьевых форм проводят предварительные про работки в целях выбора плоскости разъёма формы, расположения впус кных литниковых каналов, ориентации оси изделия относительно направле ния его извлечения из матрицы или сталкивания с пуансона, выбора поло жения поверхности смыкания формы. Самым простым, если известна суммарная длительность t Σ одного цикла литья, является расчёт гнёздно сти n формы в зависимости от годовой программы N выпуска деталей: , (2) где Nц количество циклов литья за год. Но для расчёта N ц необходимо предварительно определить общее время tΣ цикла, равное сумме времени смыкания tсм формы, времени впрыс ка tвпр, времени охлаждения tохл изде лий в форме, времени её раскрытия tр и времени выталкивания tвыт готового изделия. Известно упрощённое выражение для расчёта оптимальной гнёзднос ти nо из условия наименьшей себес тоимости изготовления изделия, если не принимать во внимание сто имость ПМ: , (3) где Сц себестоимость одного цикла формования изделия; Сф себестои мость формы на одно гнездо. Значения С ц и С ф рассчитывают (что, впрочем, непросто) или принима ют по известным нормативам для ус ловий конкретного производства. За тем выбирают необходимый ТПА по результатам сравнения требуемых и номинальных значений его основных технических характеристик. Так, об щий объём Vo отливки при оптималь ной гнёздности no формы составит: , (4) где V1 и Vн объём одного изделия (без арматуры) и номинальный объём впрыска ТПА соответственно, см3; k1 коэффициент, учитывающий объём литниковой системы в расчёте на объём одного изделия (для холоднока нальной системы) (табл. 1); k2 коэф фициент использования ТПА, учитыва ющий различие удельных объёмов рас плавленного и твёрдого ПМ (для амор фных ПМ k2 =0,8P0,9, для частичнокри сталлических k2 =0,7P0,8). Таблица 1. Значения коэффициента k1 в зависимости от объёма V1 отливае& мого изделия Требуемая пластикационная про изводительность Go ТПА составит: , (Продолжение на стр. 30) (5) (Продолжение. Начало на стр. 28) где Gн номинальная (по полистиролу) пластикационная производительность ТПА, кг/ч; М1 масса одного изделия, г; tохл время охлаждения изделия, с. Далее рассчитывают требуемое усилие Fо смыкания плит ТПА (иначе усилие запирания литьевой формы) по формуле: гнёздность n литьевых форм чаще оп ределяется характеристиками имею щегося оборудования и зависит от объёма Vн впрыска, усилия Fн смыка ния плит ТПА, пластикационной про изводительности Gн и геометрических размеров плит ТПА. Гнёздность nV, обусловленная объё мом впрыска ТПА, рассчитывается следующим образом: тоньше стенка изделия, тем больше должно быть максимальное давление в форме. Применение горячеканаль ных литьевых форм позволяет снизить максимальное давление в форме на 2025% (табл. 2) и, соответственно, не сколько увеличить гнёздность формы. Наконец, гнёздность nG, обуслов ленную пластикационной производи тельностью Gн ТПА, рассчитывают по формуле (6) . где Р давление расплава ПМ в офор мляющей полости, кг/см2 (в среднем для ПС Р = 320 кг/см2); S площадь проекции изделия на плоскость разъё ма формы, см2; k3 ≈ 1,1 коэффици ент, учитывающий площадь литниковой системы в плане; k4 = 1,111,25 ко эффициент, учитывающий использова ние на 8090% номинального усилия Fн (кг) смыкания плит ТПА. Выбранный ТПА должен удовлетво рять условиям (4)(6), а также должен быть проверен по возможности разме щения формы на плитах ТПА с учётом определяющих геометрических пара метров формы и соответствующих ха рактеристик выбранного ТПА . Вариант «ТПА → форма» На практике, как было сказано, 30 —Œ¬≈“¤ —œ≈÷»¿À»—“¿ (7) . Гнёздность nF, обусловленная уси лием Fн смыкания плит ТПА, равна: . (8) Здесь следует заметить, что чем Таблица 2. Максимальное давление Рmax в горячеканальной (I) и холодно& канальной (II) формах при литье изделий с различной толщиной стенки (9) Затем из значений nV, nF и nG выби рают наименьшее и, так же, как и в пер вом варианте, выбранное значение n проверяют по условию размещения ли тьевой формы на плитах ТПА, учитывая в первую очередь соответствие разме ров формы (с выбранной гнёздностью n) площади рабочей поверхности плит ТПА и её линейным размерам. Из со ображений экономичного использова ния технических возможностей выбран ного ТПА оптимальным следует при знать случай, когда значения nV, nF и nG ненамного отличаются друг от друга. (Окончание следует) Я.С. Деркач