ДОСТОИНСТВА И НЕДОСТАТКИ ЭЛЕКТРОДОВ С

реклама

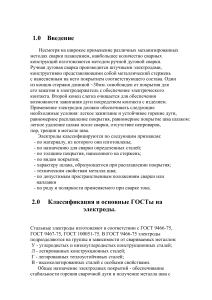

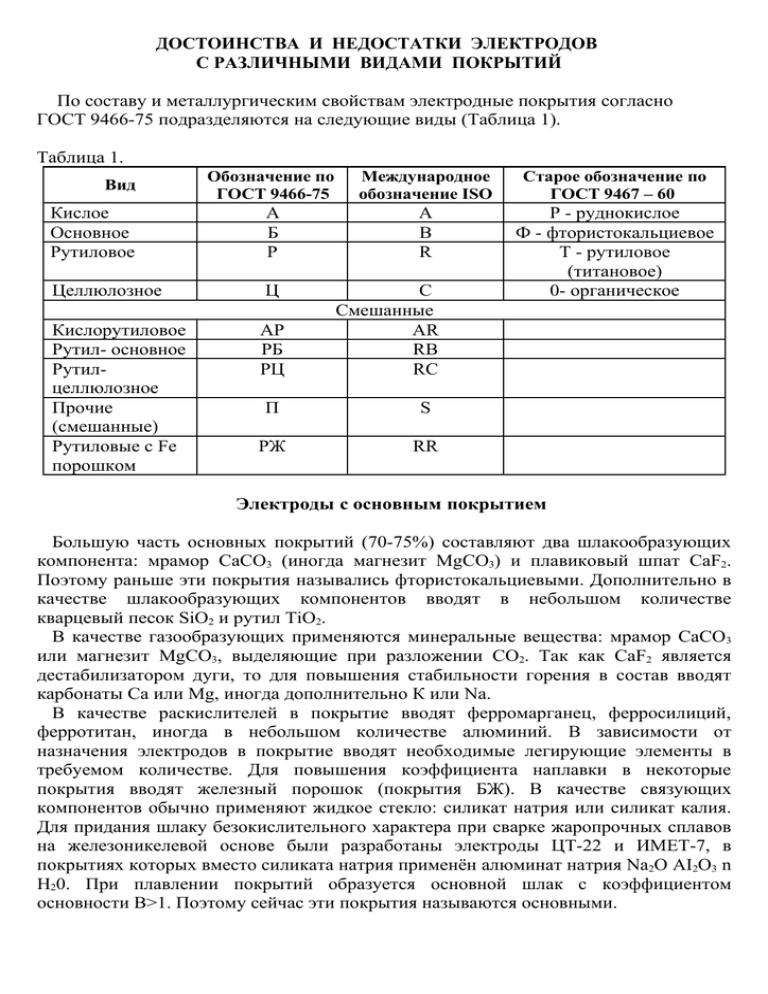

ДОСТОИНСТВА И НЕДОСТАТКИ ЭЛЕКТРОДОВ С РАЗЛИЧНЫМИ ВИДАМИ ПОКРЫТИЙ По составу и металлургическим свойствам электродные покрытия согласно ГОСТ 9466-75 подразделяются на следующие виды (Таблица 1). Таблица 1. Обозначение по ГОСТ 9466-75 Международное обозначение ISO Старое обозначение по ГОСТ 9467 – 60 Кислое Основное Рутиловое А Б Р А В R Целлюлозное Ц Р - руднокислое Ф - фтористокальциевое Т - рутиловое (титановое) 0- органическое Кислорутиловое Рутил- основное Рутилцеллюлозное Прочие (смешанные) Рутиловые с Fe порошком АР РБ РЦ Вид С Смешанные AR RB RC П S РЖ RR Электроды с основным покрытием Большую часть основных покрытий (70-75%) составляют два шлакообразующих компонента: мрамор СаСО3 (иногда магнезит МgСО3) и плавиковый шпат CaF2. Поэтому раньше эти покрытия назывались фтористокальциевыми. Дополнительно в качестве шлакообразующих компонентов вводят в небольшом количестве кварцевый песок SiO2 и рутил ТiO2. В качестве газообразующих применяются минеральные вещества: мрамор СаСО3 или магнезит МgСО3, выделяющие при разложении СO2. Так как CaF2 является дестабилизатором дуги, то для повышения стабильности горения в состав вводят карбонаты Са или Mg, иногда дополнительно К или Na. В качестве раскислителей в покрытие вводят ферромарганец, ферросилиций, ферротитан, иногда в небольшом количестве алюминий. В зависимости от назначения электродов в покрытие вводят необходимые легирующие элементы в требуемом количестве. Для повышения коэффициента наплавки в некоторые покрытия вводят железный порошок (покрытия БЖ). В качестве связующих компонентов обычно применяют жидкое стекло: силикат натрия или силикат калия. Для придания шлаку безокислительного характера при сварке жаропрочных сплавов на железоникелевой основе были разработаны электроды ЦТ-22 и ИМЕТ-7, в покрытиях которых вместо силиката натрия применён алюминат натрия Na2O АI2O3 n Н20. При плавлении покрытий образуется основной шлак с коэффициентом основности В>1. Поэтому сейчас эти покрытия называются основными. Достоинства электродов с основным покрытием 1. Отсутствие в покрытии оксидов железа и марганца, низкая активность SiO2 в основном шлаке обеспечивают малую окислительную способность шлака. При наличии в покрытии сильных раскислителей сварочная ванна хорошо раскислена, в металле шва низкое содержание кислорода (до 0,03-0,05%). Шов по составу соответствует спокойной стали, отличается повышенной прочностью, пластичностью и ударной вязкостью, не склонен к старению и хладноломкости. 2. Основной шлак не загрязняет шов включениями SiO2, снижающими пластичность и ударную вязкость. Это способствует получению более высокой пластичности и ударной вязкости. 3. Малая окислительная способность основных покрытий обеспечивает высокий коэффициент перехода легирующих элементов. Поэтому в покрытие можно вводить любые легирующие элементы в необходимом количестве, что обеспечивает высокие механические и специальные свойства (коррозионную стойкость, теплостойкость, жаропрочность, хладостойкость, износостойкость и другие). 4. Основной шлак обеспечивает десульфурацию сварочной ванны, низкое содержание серы в шве, высокую стойкость против горячих трещин. 5. Основное покрытие обеспечивает меньшую загрязнённость шва фосфором, стойкость металла против хладноломкости. 6. При отсутствии в покрытии органических газообразующих веществ, мрамор допускает повышенную температуру прокалки (350-4000С), влага полностью удаляется из покрытия, в шве самое низкое по сравнению с другими покрытиями содержание водорода (0,04-0,08 cм3/Г). Это обеспечивает высокую стойкость против холодных трещин при сварке бейнитных, бейнитно-мартенситных и других сталей, чувствительных к водороду. Электроды с основным покрытием называют низководородными. 7. Основные покрытия дают "короткий" шлак, что облегчает сварку в потолочном и других пространственных положениях, кроме вертикального сверху-вниз. 8. При введении в покрытие железного порошка (покрытия БЖ) обеспечивается повышенный коэффициент наплавки: электрод ВН-48У - до 14 г/Ач; электрод ИТС-1 до 13 г/Ач; электроды АНО-16 и ДСК-50У - до 12 г/Ач. Недостатки электродов с основным покрытием 1. Наличие в покрытии дестабилизатора дуги CaF2 даже при большом содержании мрамора СаСО3 не обеспечивает достаточной стабильности горения дуги. Сварка, как правило, возможна только на постоянном токе обратной полярности короткой дугой. Исключение составляют электроды СМ-11, ДСК-50, УП-1, УП-2, Н-48 и другие, в состав покрытия которых введены более сильные стабилизирующие компоненты-соли калия, поэтому эти электроды допускают сварку на переменном токе. 2. Выделение при сварке вредных фтористых соединений требует хорошей вентиляции, особенно в замкнутых пространствах. 3. Низкая стойкость против образования пор при увлажнении покрытия, при наличии на кромках окалины, ржав чины, влаги, масла, а также при удлинении дуги. Склонность к "стартовой" и "финишной" пористости. Обеспечение соотношения СаСО3/СаF2 ≥ 5 в электродах ТМУ-21 исключило "стартовую" пористость. 4. Сильная гигроскопичность покрытия. Поэтому требуется строго соблюдать правила хранения электродов: при температуре не ниже +15 0С и влажности не более 50 %. После прокалки электроды надо хранить в сушильных шкафах или термопеналах при температуре 80±20 0С. 5. Недостаточно хорошая отделимость шлака, особенно при сварке в узкие и глубокие разделки, за исключением электродов ИТС-4, ИТС-4С, ОЗС-25. 6. Наличие в покрытиях тугоплавких шлакообразующих элементов и низкая стабильность горения дуги затрудняют сварку на малых токах из-за образования длинной втулки, при которой дуга гаснет. 7. Наличие в покрытии дорогих, дефицитных компонентов. Применение электродов с основным покрытием Наибольшее применение для изготовления ответственных сварных конструкций во всех странах находят электроды с основным покрытием. Они применяются для сварки и наплавки ответственных конструкций из углеродистых и легированных сталей различных структурных классов (перлитного, аустенитного, ферритного, мартенситного, бейнитного и других) с пределом прочности от 420 до 1500 МПа. Электрод НИАТ -3/18ХМА относится к типу Э-150. Так как металл шва отличается низким содержанием серы, фосфора, кислорода и водорода, поэтому он обладает высокой стойкостью против образования горячих и холодных трещин. Эти электроды наиболее пригодны для сварки жёстких конструкций, выполнения многослойных швов большой толщины, а также для сварки сталей с повышенным содержанием углерода и серы, конструкций, работающих при больших динамических и знакопеременных нагрузках и при пониженных температурах. Электроды АНО-26, ВП-4, ОЗС-24М обеспечивают высокую ударную вязкость при температуре до - 70 0С. Для сварки конструкций морских и речных судов, характеризующихся высокой степенью жесткости сварных узлов и конструкций, отличающихся повышенной опасностью растрескивания сварных швов в результате неравномерного охлаждения сварной конструкции в процессе ее эксплуатации, допускаются только электроды, выдержавшие дополнительные испытания по правилам Речного Регистра - УОНИ13/45, УОНИ-13/55, АНО-9 и Морского Регистра - 3ТМ-2У. Так как сварные швы объектов атомной энергетики должны обладать повышенной надежностью, то для их сварки допускаются электроды, выдержавшие специальные аттестационные испытания по ОП 1513-72: УОНИ-13/45, УОНИ-13/55, ЦУ-5, ЦУ-6, ЦУ-7, ТМУ-21. Существенным преимуществом перед другими электродами является более высокое сопротивление металла швов сероводородному растрескиванию, что обеспечивает более надёжную эксплуатацию сварных трубопроводов в месторождениях, содержащих сероводородные соединения. Электрод ОЗС-26/ВНИИСТ используется для сварки нефтегазопроводов с концентрацией сероводорода до 25 %. Большое применение электроды с основным покрытием находят для сварки высоколегированных сталей и сплавов. Для сварки различных коррозионно-стойких сталей применяют электроды УОНИ-13/НЖ, ОЗЛ-7, ОЗЛ-8, ОЗЛ-12, ЦЛ-4, ЦЛ-11, ЦЛ-33, НИАТ -6 и др. Для сварки жаропрочных сталей, работающих до 1100 0С, применяют электроды ОЗЛ-3, ОЗЛ-5, ОЗЛ-29, ЦТ-17, а до 1200 0С - электрод ОЗЛ-35. Для сварки хладостойких сталей и сплавов до - 196 0С применяют электроды ЭА-395/9, НИАТ -5, ЦТ -10. Компания «ЛС» специализированно занимается поставками электродов с основным покрытием. Продукция крупнейших производителей, таких как, ООО «Хобэкс-электрод» г. Волгоград, ООО «Сычевский электродный завод» г. Сычёвка, ОАО «Межгосметиз» г. Мценск, KOBE STEEL ltd. Japan, A/S ESAB зарекомендовала с лучшей стороны и пользуется среди клиентов фирмы «ЛС» постоянным и стабильным спросом. В постоянном ассортименте электроды отечественных производителей УОНИ 13/55, УОНИ 13/45, ОЗЛ-6, ОЗЛ-8, ЦЛ-11, МТГ-01К, МТГ-02, МТГ-03, ТМУ-21У, ЭА395/9, ЦЧ-4, а также электроды импортного производства LB52U и OK53/70. Вся продукция, предлагаемая нами покупателям, сертифицирована. Все образцы электродов аттестованы НАКС и включены в Реестр сварочных материалов, прошедших аттестационные испытания и рекомендованные ООО «ВНИИГАЗ», ОАО «Институт ВНИИСТ» к применению при строительстве и ремонте магистральных трубопроводов (газопроводов, конденсатопроводов, нефтепроводов). При подготовке материала использована статья Б. П. Канищева к. т. н., зав. кафедрой сварки НГТУ, представитель НАКС в Приволжском Федеральном округе, Журнал «Сварщик-профессионал», 2006, № 5 – 6.