ТЭО применения набивок марки НГ

реклама

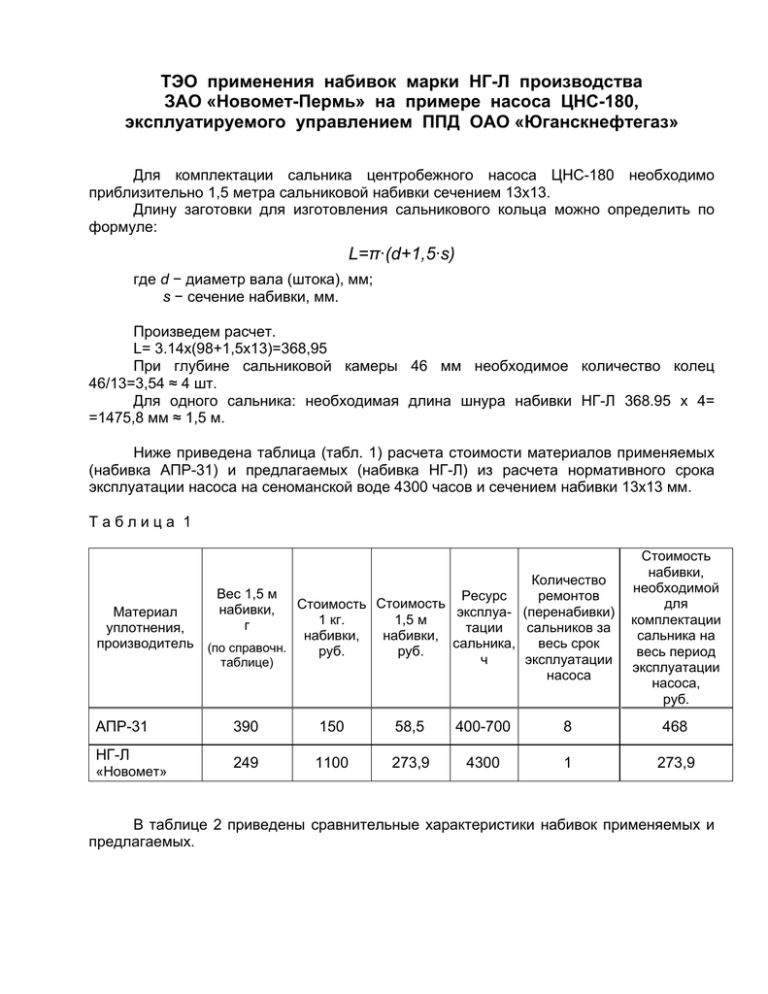

ТЭО применения набивок марки НГ-Л производства ЗАО «Новомет-Пермь» на примере насоса ЦНС-180, эксплуатируемого управлением ППД ОАО «Юганскнефтегаз» Для комплектации сальника центробежного насоса ЦНС-180 необходимо приблизительно 1,5 метра сальниковой набивки сечением 13х13. Длину заготовки для изготовления сальникового кольца можно определить по формуле: L=π·(d+1,5·s) где d − диаметр вала (штока), мм; s − сечение набивки, мм. Произведем расчет. L= 3.14х(98+1,5х13)=368,95 При глубине сальниковой камеры 46 мм необходимое количество колец 46/13=3,54 ≈ 4 шт. Для одного сальника: необходимая длина шнура набивки НГ-Л 368.95 х 4= =1475,8 мм ≈ 1,5 м. Ниже приведена таблица (табл. 1) расчета стоимости материалов применяемых (набивка АПР-31) и предлагаемых (набивка НГ-Л) из расчета нормативного срока эксплуатации насоса на сеноманской воде 4300 часов и сечением набивки 13х13 мм. Таблица 1 Количество ремонтов Ресурс Стоимость Стоимость эксплуа- (перенабивки) Материал 1,5 м 1 кг. сальников за тации уплотнения, набивки, набивки, весь срок сальника, производитель (по справочн. руб. руб. эксплуатации ч таблице) насоса Вес 1,5 м набивки, г АПР-31 НГ-Л «Новомет» Стоимость набивки, необходимой для комплектации сальника на весь период эксплуатации насоса, руб. 390 150 58,5 400-700 8 468 249 1100 273,9 4300 1 273,9 В таблице 2 приведены сравнительные характеристики набивок применяемых и предлагаемых. Таблица 2 Технические характеристики Описание Ресурс работы, ч Рабочая температура, °С Рабочее давление, кг/см2 Скорость вращения, м/с pH Коэф. трения Плотность, г/см3 АПР-31 НГ-Л Набивка из асбестовой нити Набивка из терморасшиармированная латунной проволокой ренного графита, армиропропитанная жировым составом, ванная лавсановой нитью графитированная 400-700 10 000 -30 ÷ 210 -200 ÷ 560 25 35 2 20 3-10 0-14 0,4 по сухому 0,1; по воде 0,02 не менее 1,2 1,0 Выводы. Опыт эксплуатации сальниковых уплотнений производства ЗАО «Новомет-Пермь» показывает, что их использование обеспечивает высокую герметичность, надежность и безопасность уплотняемых узлов при данных условиях, а так же является экономически выгодным (экономия только на материале сальника составляет 50 %), по сравнению с ранее применяемыми уплотнениями ввиду большего срока службы, удобства монтажа и демонтажа и снижения затрат на ремонт оборудования.