019317 B1 019317 B1 (11) 019317

реклама

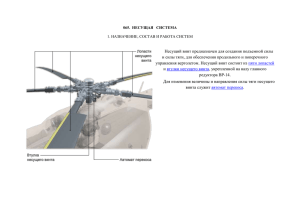

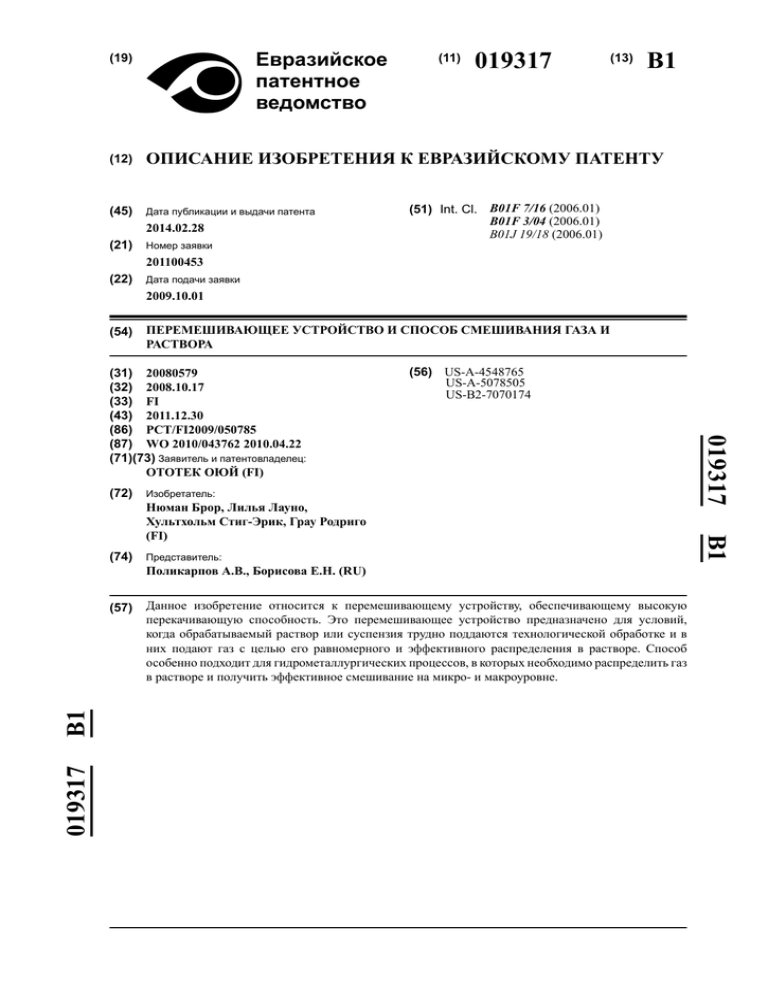

Евразийское патентное ведомство (19) (11) 019317 (13) B1 (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ (45) Дата публикации и выдачи патента 2014.02.28 (21) Номер заявки (51) Int. Cl. B01F 7/16 (2006.01) B01F 3/04 (2006.01) B01J 19/18 (2006.01) 201100453 (22) Дата подачи заявки 2009.10.01 (54) ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО И СПОСОБ СМЕШИВАНИЯ ГАЗА И РАСТВОРА B1 (72) Изобретатель: (74) Представитель: (57) Данное изобретение относится к перемешивающему устройству, обеспечивающему высокую перекачивающую способность. Это перемешивающее устройство предназначено для условий, когда обрабатываемый раствор или суспензия трудно поддаются технологической обработке и в них подают газ с целью его равномерного и эффективного распределения в растворе. Способ особенно подходит для гидрометаллургических процессов, в которых необходимо распределить газ в растворе и получить эффективное смешивание на микро- и макроуровне. Нюман Брор, Лилья Лауно, Хультхольм Стиг-Эрик, Грау Родриго (FI) Поликарпов А.В., Борисова Е.Н. (RU) B1 019317 (56) US-A-4548765 US-A-5078505 US-B2-7070174 019317 (31) 20080579 (32) 2008.10.17 (33) FI (43) 2011.12.30 (86) PCT/FI2009/050785 (87) WO 2010/043762 2010.04.22 (71)(73) Заявитель и патентовладелец: ОТОТЕК ОЮЙ (FI) 019317 Область техники Данное изобретение относится к перемешивающему устройству, обеспечивающему высокую перекачивающую способность. Перемешивающее устройство предназначено для условий, в которых обрабатываемые раствор или суспензия трудно поддаются технологической обработке и в них подают газ для его равномерного и эффективного распределения в растворе. Способ особенно подходит для гидрометаллургических процессов, в которых целью является распределение газа в растворе и получение эффективного смешивания их обоих на микро- и макроуровне. Уровень техники В US 4548765 описано перемешивающее устройство, снабженное распределительными лопастями, расположенными над и под круглой пластиной, прикрепленной к валу перемешивающего устройства, и лопастями-дефлекторами, расположенными на концах штанг за пределами круглой пластины. Центр тяжести лопастей расположен ниже круглой пластины. Перемешивающее устройство предназначено для смешивания газа, жидкости и твердых веществ с образованием хорошей дисперсии, благодаря чему химические реакторы могут работать регулируемым образом. В противоположность этому в US 7070174 описано перемешивающее устройство, которое состоит из двух мешалок, закрепленных на валу перемешивающего устройства. Это перемешивающее устройство предназначено для герметичных реакторов, например для вертикальных автоклавов. Задачей этого перемешивающего устройства является распределение газа в суспензии, при подаче газа в реактор сверху на поверхность суспензии. В устройстве по US 7070174 верхняя мешалка включает центральную пластину, прикрепленную к валу, внутренние лопасти, прикрепленные к центральной пластине, и внешние лопасти, прикрепленные к внешней кромке центральной пластины. Внутренняя кромка внутренних лопастей выше центральной пластины сделана таким образом, что она сужается в наружном направлении в форме арки, а под центральной пластиной внутренняя кромка является прямой. Внешняя кромка внутренней лопасти является вертикальной на всем протяжении. Внешние лопасти прикреплены непосредственно к центральной пластине в той же самой точке, что и внутренние лопасти. Внешние лопасти являются прямоугольными, и угол их наклона по отношению к центральной пластине составляет 30-60°. Перемешивающее устройство также включает нижнюю мешалку, которая состоит из круглой центральной пластины и прикрепленных к ее внешней кромке лопастей. Внешняя кромка лопастей и внутренняя кромка над центральной пластиной являются вертикальными, но часть внутренней кромки под центральной пластиной сужается наружу в форме арки. Задачей верхних лопастей перемешивающего устройства является создание завихрения, которое всасывает газ с поверхности жидкости и распределяет газ на мелкие пузырьки. Поскольку верхняя мешалка не способна осуществить эффективное перемешивание суспензии в дополнение к распределению перемешивающее устройство снабжено нижней мешалкой с целью получения хорошего перемешивания самой суспензии и дополнительного распределения пузырьков газа на более мелкие пузырьки и смешивания их с суспензией. Нижняя мешалка потребляет значительно большую мощность, чем верхняя мешалка. Предполагают, что перемешивающее устройство всегда включает по меньшей мере две вышеописанные мешалки. Вышеописанные перемешивающие устройства удобны для многих целей, но, тем не менее, они были признаны недостаточными в ситуации, когда необходимым условием для успешного осуществления многих процессов является перемешивание на микро- и макроуровне, а также распределение газа в растворе или суспензии, и когда желательно избежать, например, образования вредных побочных продуктов и износа устройства. Описание изобретения Существенные отличительные признаки перемешивающего устройства и способа по данному изобретению станут очевидны из прилагаемой формулы изобретения. Изобретение относится к перемешивающему устройству, обеспечивающему высокую перекачивающую способность для смешивания раствора или суспензии и газа, включающему круглую пластину, симметрично прикрепленную к нижнему концу вала, вертикальные внутренние лопасти перемешивающего устройства, радиально прикрепленные к внешней кромке пластины над и под ней, и внешние лопасти, прикрепленные к круглой пластине посредством штанг. Перемешивающее устройство характеризуется тем, что лопасти расположены симметрично в отношении возвышения со всех сторон круглой пластины. Также перемешивающее устройство характеризуется тем, что число как внутренних, так и внешних лопастей составляет 5-8. В перемешивающем устройстве по изобретению внутренняя кромка внутренней лопасти, которая включает части, расположенные как над, так и под круглой пластиной, выполнена изогнутой в направлении вала перемешивающего устройства так, что верхняя и нижняя кромки лопасти проходят горизонтально от внешней кромки на расстояние 35-50% от общей ширины лопасти. Изогнутая внутренняя кромка внутренней лопасти предпочтительно имеет форму параболы. Высота внутренних лопастей составляет примерно 38-46%, а ширина 14-20% от общего диаметра перемешивающего устройства. Внешняя кромка внутренней лопасти является вертикальной и предпочтительно проходит за круглую пласти-1- 019317 ну на расстояние примерно 0,5-2% от диаметра перемешивающего устройства. Внешние лопасти перемешивающего устройства по изобретению расположены под углом 50-70°, предпочтительно 60° к плоскости, образованной круглой пластиной. Внешние лопасти являются прямоугольными по форме и их высота примерно в 3-3,5 раза больше, чем их ширина. В одном из воплощений изобретения внутренние и внешние лопасти обращены друг к другу, т.е. штанга, соединяющая внешнюю лопасть с круглой пластиной, прикреплена к круглой пластине в той же точке, что и внутренняя лопасть. В другом воплощении изобретения внутренние и внешние лопасти прикреплены к круглой пластине со смещением относительно друг друга. Внутренние и внешние лопасти могут быть смещены относительно друг друга на 0-36°. В соответствии с одним вариантом сдвиг между внутренними и внешними лопастями можно регулировать. Для перемешивающего устройства по изобретению характерно, что длина штанг, соединяющих внешние лопасти с круглой пластиной, составляет 3-4% от общего диаметра перемешивающего устройства. Перемешивающее устройство по изобретению пригодно для использования как при атмосферных условиях, так и при повышенном давлении, т.е. в автоклаве. Изобретение также относится к способу подачи газа в раствор или суспензию, в частности, в гидрометаллургических процессах. Эффективного распределения газа в растворе и хорошего смешивания на микро- и макроуровне достигают посредством одного перемешивающего устройства, расположенного в реакторе с перемешиванием, при этом распределение газа и смешивание на микроуровне происходит посредством внутренних лопастей перемешивающего устройства, а смешивание на макроуровне - посредством внешних лопастей перемешивающего устройства, и их объединенное действие приводит к тому, что поток поднимается вверх от стенок реактора с перемешиванием и поворачивает вниз, к перемешивающему устройству, вблизи поверхности жидкости. Обычно газ смешивают с раствором в реакторе, где отношение высоты заполнения к диаметру составляет 0,8-1,4. Смешивание газа с раствором осуществляют перемешивающим устройством, коэффициент мощности Np которого составляет 4-10. Способ по изобретению особенно пригоден для раствора, содержащего хром(VI), а подаваемый газ представляет собой диоксид серы. В соответствии с одним из вариантов раствор представляет собой содержащий хром(VI) раствор на основе азотной кислоты. В соответствии с другим вариантом раствор представляет собой содержащий хром(VI) раствор на основе серной кислоты. Способ по изобретению пригоден также, если обрабатываемый раствор содержит по меньшей мере один из следующих металлов: цинк, никель или кобальт, а подаваемый газ представляет собой газ, содержащий диоксид серы и кислород. Список чертежей На фиг. 1 показано перемешивающее устройство по изобретению (вид сбоку). На фиг. 2 - перемешивающее устройство по изобретению (вид сверху) в соответствии с одним из вариантов расположения лопастей. На фиг. 3 - перемешивающее устройство (вид сверху) в соответствии с другим вариантом расположения лопастей. На фиг. 4 - вертикальный разрез перемешивающих устройств известного уровня техники тех типов, которые описаны в примере, а также перемешивающего устройства по изобретению. На фиг. 5 - распределение мощности в перемешивающих устройствах по фиг. 4. На фиг. 6 - типичная схема потоков при способе смешивания в вертикальном сечении. На фиг. 7 - типичная схема потоков при способе смешивания для частично показанного автоклава в вертикальном сечении. Подробное описание изобретения Перемешивающее устройство по изобретению хорошо подходит, например, в качестве перемешивающего устройства для гидрометаллургического процесса с участием окислительного или восстановительного газа и раствора, где для успешного осуществления процесса смешивания, например, чтобы избежать вредных побочных реакций, необходимо эффективное смешивание на микро- и макроуровне. Для перемешивающего устройства 1 по изобретению типично, что перемешивающее устройство, подвешенное на валу 2, включает круглую пластину 3, симметрично прикрепленную к нижнему концу вала, внутренние лопасти 4 перемешивающего устройства, прикрепленные радиально как к верхней, так и к нижней сторонам пластины, и внешние лопасти 6, прикрепленные к круглой пластине посредством штанги 5. Чтобы перемешивание обрабатываемого материала стало достаточно эффективным при окружной скорости концов внешних лопастей примерно 5-7 м/с, в перемешивающем устройстве по изобретению были произведены некоторые значительные изменения по сравнению с перемешивающими устройствами известного уровня техники. Обсуждаемая окружная скорость концов лопастей в основном соответствует критической скорости, выше которой износ перемешивающего механизма заметно возрастает. Перемешивающее устройство по изобретению позволяет, например, осуществлять эффективное смешивание на микро- и макроуровне в полноразмерном реакторе (50-500 м3) при уровне мощности 1,5-2- 019317 5,0 кВт/м3, если окружная скорость конца лопасти перемешивающего устройства находится на вышеупомянутом уровне, а коэффициент мощности Np перемешивающего устройства в этом случае возрастает до величины от 4 до 10. Обычно в перемешивающих устройствах существующего уровня техники достигают коэффициента мощности 2,4-3,0. Количество как внутренних, так и внешних лопастей в перемешивающем устройстве по изобретению составляет 5-8. Газ в реактор подают из нижней секции в направлении круглой пластины через отдельную питающую трубу. Если это необходимо, вал перемешивающего устройства можно сделать полым, чтобы можно было через него подавать газ под круглую пластину, если это желательно. Однако конструкция перемешивающего устройства выполнена таким образом, чтобы можно было также засасывать газ из области над поверхностью жидкости. Отношение диаметра перемешивающего устройства к диаметру реактора, в котором производят смешивание, составляет 0,35-0,40. Перемешивающее устройство является особенно эффективным, если реактор вокруг него имеет форму вертикального цилиндра, а отношение его эффективной высоты (высоты заполнения) к диаметру составляет 0,8-1,4. Специалисты в данной области полагают, что реактор должен быть снабжен двумя перемешивающими устройствами, если отношение высоты реактора к диаметру составляет более 1, но в проведенных испытаниях было обнаружено, что в случае перемешивающего устройства по изобретению можно достичь хорошего результата смешивания даже при более высоком отношении. Чтобы увеличить эффективность смешивания как в верхней, так и в нижней секции перемешивающего устройства, перемешивающее устройство выполнено так, что лопасти расположены симметрично по отношению к круглой пластине, при этом одинаковые по величине части лопастей расположены выше и ниже указанной круглой пластины. Для увеличения эффективности смешивания теперь внутреннюю кромку 7 внутренней лопасти, которая включает часть, расположенную как над, так и под круглой пластиной, делают изогнутой в направлении вала перемешивающего устройства, предпочтительно в виде параболы, однако, таким образом, чтобы верхняя кромка 8 и нижняя кромка 9 лопасти проходили горизонтально по направлению от внешней кромки внутрь на расстоянии 35-50% от общей ширины лопасти. Внешняя кромка 10 внутренней лопасти обычно является вертикальной и предпочтительно проходит за пределы окружности круглой пластины на расстояние, которое составляет, например, примерно 0-2% от диаметра перемешивающего устройства. Внутренние лопасти установлены перпендикулярно круглой пластине и предпочтительно проходят на одинаковое расстояние выше и ниже плоскости, образованной круглой пластиной. Высота внутренних лопастей составляет 38-46% и ширина составляет 14-20% от общего диаметра перемешивающего устройства. Внутренние лопасти сконструированы именно для распределения газа в суспензии так, что их можно называть распределительными лопастями. Эмпирически было обнаружено, что распределительные лопасти являются столь эффективными, что они обеспечивают возможность засасывания газа в суспензию и из пространства над поверхностью, независимо от того, подают ли газ туда, или газ циркулирует в реакторе. В дополнение к действию в качестве распределительных лопастей, внутренние лопасти также обеспечивают хорошее смешивание на микроуровне. Часто, даже если перемешивающее оборудование обеспечивает хорошее смешивание на макроуровне, т.е. перемешивание распространяется на весь реактор, на микроуровне смешивание частиц и раствора или газа и раствора является неэффективным. В проведенных испытаниях было обнаружено, что распределительные лопасти по изобретению позволяют достичь эффективного смешивания на микроуровне. Штанги 5 прикреплены к внешней кромке круглой пластины 3, и, в свою очередь, внешние лопасти 6 закреплены на внешнем конце указанных штанг. Внешние лопасти являются прямоугольными по форме, и их высота примерно в 3-3,5 раз превышает их ширину. Ширина внешней лопасти в месте контакта с круглой пластиной составляет 10-20%, предпочтительно 15% от общего диаметра перемешивающего устройства. Лопасти наклонены под углом 50-70°, предпочтительно 60° к плоскости, образованной круглой пластиной. Внешние лопасти также являются симметричными относительно круглой пластины, т.е. они выступают, по существу, на одинаковое расстояние над и под плоскостью, образованной круглой пластиной. Длина штанг 5, прикрепляющих внешние лопасти к круглой пластине, составляет 3-4% от общего диаметра перемешивающего устройства. Внешние лопасти обеспечивают смешивание на макроуровне, т.е. обеспечивают требуемую циркуляцию в реакторе дисперсии газ-раствор, смешанной внутренними лопастями. В воплощении по фиг. 2 количество как внутренних, так и внешних лопастей равно 6, но это количество может изменяться от 5 до 8. Это количество зависит главным образом от размера реактора, в который помещено перемешивающее устройство. Лопасти на фиг. 2 размещены таким образом, что внутренние и внешние лопасти располагаются напротив друг друга, т.е. штанга, соединяющая круговую пластину с внешней лопастью, прикреплена именно к той же точке, что и внутренняя лопасть. В воплощении по фиг. 3 также имеется 6 внешних и 6 внутренних лопастей, но теперь эти лопасти прикреплены к круглой пластине в точках, отстоящих друг от друга. Лопасти на фиг. 3 смещены друг относительно друга на 30°. Отличительным признаком исполнения перемешивающего устройства по изобретению является то, что лопасти смещены относительно друг друга на 0-36° в зависимости от числа -3- 019317 лопастей и требований к перемешиванию. Если лопасти смещены относительно друг друга, в материале, который должен быть перемешан, образуется в два раза больше точек распределения, по сравнению с ситуацией, когда лопасти расположены напротив друг друга. Если перемешивающее устройство по фиг. 3 помещено в реактор, который имеет объем более 50 м3 и размеры, описанные выше, то окружная скорость конца лопасти возрастает более 4 м/с, другими словами, явно попадает в зону распределения. Конечным результатом является более однородное распределение в реакторе газа в растворе или суспензии. Смещение является максимальным, если внешние лопасти расположены точно между внутренними лопастями. Таким образом, максимальное смещение составляет от 36 до 22,5° в зависимости от количества лопастей. Отличительным признаком перемешивающего устройства по данному изобретению также является то, что смещение лопастей можно регулировать по мере необходимости. В случае по фиг. 3, в котором количество как внутренних, так и внешних лопастей равно 6, эффективным решением для размещения внутренних и внешних лопастей является такое, когда внутренние лопасти предпочтительно расположены в диапазоне между 20 до и 10° после внешних лопастей относительно направления вращения перемешивающего устройства. Если внутренняя лопасть движется вперед, газ, поступающий из-под круглой пластины, поднимается радиально с выводящими завихрениями от внутренних лопастей, и немедленно попадает в область следующих внешних лопастей. Газ распределяется очень равномерно, если смещение составляет, например, 20°, при этом газ оказывается в более широком пространстве, в котором он распределяется внешними лопастями, и в этом случае эффективности распределения достигают в особенности благодаря действию верхних частей круглой пластины. Если смещение составляет примерно 5°, мощного местного распределения достигают, когда газ и суспензию направляют вверх и наружу через небольшие зазоры, сформированные внутренними и внешними лопастями. Относительное расположение внутренних и внешних лопастей оказывает особенно сильное воздействие, если перемешивающее устройство имеет размеры, соответствующие реактору с объемом свыше 100 м3. В этом случае абсолютная длина переноса газа является значительной, но действие этого расстояния можно уменьшить путем увеличения количества лопастей перемешивающего устройства. Для способа по изобретению являются характерными, что при перемешивании в реакторе возникает структура потока, соответствующая фиг. 6. Структура потока показывает, что с помощью перемешивающего устройства 1 по изобретению в реакторе 11 образуется поток раствора, который сначала направлен под углом вниз, а затем отклоняется стенкой реактора и течет частично вниз, возвращаясь обратно к перемешивающему устройству. Другая часть потока отклоняется вверх, поднимается вдоль стенок реактора, и в центре реактора снова поворачивает, в результате всасывающего эффекта перемешивающего устройства, вниз, в перемешивающее устройство. Вместо вертикальных перегородок, которые обычно помещают на стенке реактора, предпочтительно использовать вертикальные пластины 12, установленные ближе к перемешивающему устройству, которые шире, чем стандартные перегородки. Отличительным признаком данного способа является то, что эффективного смешивания регулируемого характера, распространяющегося по всему реактору, достигают с использованием только одного перемешивающего устройства, при этом окружная скорость конца внешней лопасти составляет самое большее 5-7 м/с, поскольку коэффициент мощности перемешивающего устройства по изобретению составляет 410. Обрабатываемый раствор подают в реактор обычно из нижней секции посредством питающего блока 13 и извлекают из верхней секции реактора через выпускной блок 14. Газ подают ниже перемешивающего устройства, вблизи круглой пластины (подробно на чертеже не показано). Способ смешивания особенно предназначен для гидрометаллургических процессов. Перемешивающее устройство и способ смешивания по изобретению хорошо подходят для смешивания, которое происходит при обычном давлении, т.е. в атмосферных условиях. Однако это перемешивающее устройство можно использовать и в реакторах, работающих под давлением, как на фиг. 7, т.е. в автоклаве 15, особенно, если автоклав представляет собой цилиндр горизонтальной модели, который разделен на отделения. Автоклав на фиг. 7 показан сбоку, и видны только два первые отделения 16 и 17. Каждое отделение снабжено перемешивающим устройством 18 по изобретению и предпочтительно четырьмя перегородками 19. Таким же образом, как это было установлено в отношении вышеописанного выщелачивания при атмосферном давлении, при выщелачивании в автоклаве также предпочтительно использовать перегородки, которые шире стандартных перегородок; при этом получают такой же характер течения раствора, который описан на фиг. 6, т.е. мощную циркуляцию снизу вверх от стенок каждого отсека автоклава и вниз в центре отсека по направлению к перемешивающему устройству. Смешиваемый газ подают или ниже перемешивающего устройства, и/или в находящуюся под давлением газовую фазу над смешиваемым раствором или суспензией. Благодаря эффективному перемешивающему устройству можно также обеспечить засасывание находящегося над поверхностью раствора газа в жидкость. Примеры Пример 1. Сравнивают три перемешивающих устройства, два из которых относятся к известному уровню техники, третье выполнено согласно изобретению. Первое представляет собой перемешивающее устройство -4- 019317 известного уровня техники, описанное в US 4548765, известное под аббревиатурой gls; второе представляет собой перемешивающее устройство верхнего типа для смесителя, описанного в US 7070174, известное под аббревиатурой glsw. Для облегчения сравнения внешние лопасти перемешивающего устройства glsw расположены на конце штанги, так же как и у других перемешивающих устройств, а не прикреплены к круглой пластине, как описано в патенте. Третье представляет собой перемешивающее устройство по изобретению, известное под аббревиатурой blsr. Вертикальный разрез перемешивающих устройств показан на фиг. 4. Все перемешивающие устройства обладают одной интересной характеристикой: их приводную мощность можно изменять путем изменения их расположения, т.е. высоты, в реакторе. Для всех них отбор мощности возрастает до некоторого значения при подъеме перемешивающего устройства вверх. Это происходит из-за увеличения завихрений потока. Когда поток ударяется о дно, образуется лишь простой поток от центра вниз, а затем вверх, вдоль боковых стенок реактора. Если перемешивающее устройство поднять, поток ударяется о боковую стенку реактора, в результате чего образуется двойной тороид: суспензия, стекающая вниз вдоль стенки реактора, поворачивает внутрь и снова поднимается вверх, под перемешивающим устройством, а другой вихревой поток поднимается вверх вдоль стенки и возвращается в центральный отсек над перемешивающим устройством. Это увеличение завихрений повышает приводную мощность. Мощность на валу рассчитывают по следующему известному уравнению: где Рвала - мощность на валу, Вт, ψ - коэффициент корректировки производительности [-], учитывающий, например, изменения положения перемешивающего устройства, Np - коэффициент мощности (свойство перемешивающего устройства) [-], ρ - плотность перемешиваемой среды, кг/м3, N - число оборотов перемешивающего устройства, 1/с, D - диаметр перемешивающего устройства, м. Перемешивающее устройство gls можно применять, когда распределяемый газ подают снизу перемешивающего устройства в центральной точке. Благодаря отрицательному давлению, которое создается за внутренними лопастями, газ распределяется в суспензии. Внешние лопасти наклонены под углом 45°, и это позволяет потоку, направленному наклонно вниз в направлении стенки реактора, образовать двойной тороид, который повышает приводную мощность. Успешное смешивание требует, чтобы перемешивающее устройство находилось на достаточном расстоянии от дна, и если твердые частицы в обрабатываемой суспензии являются крупными, то эффективность смешивания обычно является недостаточной, и на дне начинает образовываться масса твердого вещества. Перемешивающее устройство glsw предназначено для распределения газа над поверхностью жидкости, газ или подают туда, или он циркулирует там в ходе смешивания. В остальном это перемешивающее устройство обладает такими же характеристиками, как и перемешивающее устройство gls. Перемешивающее устройство blsr по изобретению разработано главным образом для следующих целей: распределение газа, подаваемого в суспензию как сверху, так и снизу, проведение процессов химического смешивания, которые требуют значительной энергии (мощность/объем), смешивание с жидкостью абразивных твердых частиц, когда их смешивание требует значительной турбулентной энергии, особенно для процессов, в которых эффективность смешивания должна распространяться вплоть до поверхности жидкости. Описанные выше характеристики показаны на фиг. 5 и в приведенных ниже таблицах, где классифицировано распределение мощности в различных точках реактора. При сравнении мощности перемешивающего устройства blsr по изобретению приписано значение 100%, а другие перемешивающие устройства сравнивают с ним. Расположение перемешивающего устройства в реакторе, а также диаметры перемешивающих устройств являются одинаковыми для всех. Окружная скорость конца лопатки перемешивающего устройства, рассчитанная для внешней кромки внутренних лопаток, является одинаковой для всех случаев, т.е. 6 м/с. Распределение газа (внутренние лопасти, микросмешивание) -5- 019317 Энергия смешивания (внешние лопасти, макросмешивание) На фиг. 5 также рассчитано, какую производительность может обеспечить перемешивающее устройство в реакторе выше и ниже перемешивающего устройства. Составляющие производительности перемешивающих устройств известного уровня техники сравнивают с производительностью перемешивающего устройства blsr. Полученные результаты показали, что коэффициент мощности Np перемешивающего устройства blsr примерно в 1,7 раза выше, чем у перемешивающих устройств известного уровня техники. Сравнение производительности различных перемешивающих устройств также представлено в виде таблицы. Tot - общая мощность, %, Mix-Y - мощность смешивания в верхнем пространстве перемешивающего устройства, %, Mix-A - мощность смешивания в нижнем пространстве перемешивающего устройства, %, Mix-Y+Mix-A - микроуровень, Dis-Y - мощность распределения в верхнем пространстве перемешивающего устройства, %, Dis-A - мощность распределения в нижнем пространстве перемешивающего устройства, Dis-Y+Dis-A - макроуровень. Пример 3. В примере описано применение перемешивающего устройства blsr при распределении газа и раствора. Реактор с перемешиванием снабжен широкими перегородками и перемешивающим устройством blsr, расположенными на одной плоскости. Достигаемым комбинированным эффектом является эффективное распределение газа и сильный поток раствора от кромок реактора вверх, а от центра - снова вниз, к перемешивающему устройству. Благодаря мощному потоку большая часть пузырьков газа, поступающих к поверхности, всасывается обратно в раствор и возвращается в перемешивающее устройство, благодаря чему эффективно используют газ. Один из растворов, получаемых при протравливании высокосортной стали, содержит шестивалентный хром (Cr6+), который следует восстановить до трехвалентного с помощью газообразного диоксида серы. Обсуждаемый процесс восстановления обычно является проблематичным и становится особенно трудным, если хром находится в растворе на основе азотной кислоты. Для того чтобы успешно осуществить восстановление и распределение диоксида серы в растворе, перемешивание должно быть очень эффективным, т.е. с коэффициентом мощности от 4 до 10. Если перемешивание ослабевает, в растворе проходят следующие реакции, другими словами, первая побочная реакция (1), которая приводит к последующей реакции (2), с образованием вредного газа NOX Если эффективность перемешивания является достаточной, как в случае по изобретению, протекает требуемая реакция Эта реакция также протекает и в верхней части реактора, а не только вблизи перемешивающего устройства. Благодаря мощному перемешиванию, даже газ NOX, который может образоваться при восстановлении, реагирует далее В этом случае суммарная реакция выражена следующим образом: В этом случае необходимо эффективное смешивание из-за большого числа ионов, участвующих в реакции. Благодаря мощному смешиванию образование NOX можно ограничить двумя путями. Вопервых, сильное перемешивание способствует основной реакции, в которой число реагирующих ионов является большим, но, тем не менее, меньшим, чем число ионов в побочной реакции. Во-вторых, мощное перемешивание обеспечивает возможность взаимодействия любого возможно образующегося газообразного NOX с шестивалентным хромом. Вышеописанный эффективный способ перемешивания дает также преимущества при восстановле-6- 019317 нии хрома(VI), если раствор основан на серной кислоте, поскольку здесь также существует проблема большого количества реагирующих ионов и, тем не менее, желательно довести уровень хрома(VI) до количества менее 1 мкг/л. Пример 4. Другим гидрометаллургическим процессом, который для своего осуществления требует эффективного перемешивания, является индуцированное окисление. Такой процесс обычно представляет собой комбинированное удаление марганца и железа из раствора, который содержит по меньшей мере один из следующей группы металлов: цинк, кобальт или никель, при этом в раствор подают диоксид серы и кислородсодержащий газ. В этом способе необходима высокая эффективность перемешивания, чтобы реакция (7), в которой образуется серная кислота, не становилась слишком сильной Поскольку удаление марганца/железа требует точного регулирования рН, помимо кислорода в этой вредной побочной реакции также потребляются дополнительные нейтрализующие агенты. Перемешивающее оборудование, которое позволяет осуществить мощное перемешивание также и в верхней секции реактора, облегчает повышение соотношения диоксид серы/кислород в подаваемом газе, в результате чего в значительной мере индуцируют реакцию (8) осаждения Следует отметить, что в реакции (8) гидроксид марганца частично образуется в виде оксигидроксида. Образующуюся серную кислоту нейтрализуют, например, известью, чтобы поддерживать определенное значение рН Благодаря эффективному перемешиванию известь можно подавать в реактор к поверхности жидкости, откуда известь направляют в зону первичного перемешивания перемешивающего устройства. Если известь подают таким образом, она реагирует, образуя рыхлые частицы гипса и не вызывая образования создающего помехи сплошного массива гипса на конструкциях реактора. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Перемешивающее устройство (1), обеспечивающее мощную перекачивающую способность для смешивания раствора или суспензии и газа, включающее круглую пластину (3), симметрично закрепленную на нижнем конце вала (2), вертикальные внутренние лопасти (4) мешалки, прикрепленные радиально над и под внешней кромкой пластины, и внешние лопасти (6), прикрепленные к круглой пластине посредством штанг (5) так, что линии их пересечения с плоскостью, образованной круглой пластиной (3), перпендикулярны валу (2), отличающееся тем, что внутренние и внешние лопасти (4, 6) выполнены и установлены так, что каждая из них симметрична относительно линии ее пересечения с плоскостью, образованной круглой пластиной (3). 2. Перемешивающее устройство по п.1, отличающееся тем, что количество как внутренних, так и внешних лопастей (4, 6) составляет от 5 до 8. 3. Перемешивающее устройство по п.1, отличающееся тем, что внутренняя кромка (7) внутренней лопасти, которая включает части, расположенные как выше, так и ниже круглой пластины (3), выполнена изогнутой в направлении вала перемешивающего устройства так, что верхняя кромка (8) и нижняя кромка (9) лопасти проходят горизонтально внутрь от внешней кромки (10) на расстояние, составляющее 3550% от общей ширины лопасти. 4. Перемешивающее устройство по п.3, отличающееся тем, что изогнутая внутренняя кромка (7) внутренней лопасти имеет форму параболы. 5. Перемешивающее устройство по п.1, отличающееся тем, что высота внутренних лопастей (7) составляет 38-46%, а ширина составляет 14-20% от общего диаметра перемешивающего устройства. 6. Перемешивающее устройство по п.1, отличающееся тем, что внешняя кромка (10) внутренней лопасти является вертикальной и предпочтительно проходит за круглую пластину (3) на расстояние, составляющее 0-2% от диаметра перемешивающего устройства. 7. Перемешивающее устройство по п.1, отличающееся тем, что внешние лопасти (6) расположены под углом 50-70°, предпочтительно 60° к плоскости, образованной круглой пластиной (3). 8. Перемешивающее устройство по п.1, отличающееся тем, что внешние лопасти (6) являются прямоугольными и их высота в 3-3,5 раза превышает их ширину. 9. Перемешивающее устройство по п.1, отличающееся тем, что внутренние лопасти (4) и внешние лопасти (6) расположены напротив друг друга так, что штанга (5), соединяющая круглую пластину с внешней лопастью, соединена с круглой пластиной в той же точке, что и внутренняя лопасть. 10. Перемешивающее устройство по п.1, отличающееся тем, что внутренние лопасти (4) и внешние лопасти (6) прикреплены к круглой пластине (3) таким образом, что они смещены относительно друг друга. 11. Перемешивающее устройство по п.10, отличающееся тем, что внутренние лопасти (4) и внешние лопасти (6) смещены относительно друг друга на 0-36°. -7- 019317 12. Перемешивающее устройство по п.10, отличающееся тем, что смещение между внутренними и внешними лопастями можно регулировать. 13. Перемешивающее устройство по п.1, отличающееся тем, что длина штанг (5), прикрепляющих внешние лопасти (6) к круглой пластине (3), составляет 3-4% от общего диаметра перемешивающего устройства. 14. Перемешивающее устройство по п.1, отличающееся тем, что оно предназначено для использования при атмосферных условиях. 15. Перемешивающее устройство по п.1, отличающееся тем, что оно предназначено для использования в автоклаве. 16. Способ смешивания газа с раствором или суспензией, в частности, в гидрометаллургических процессах, включающий подачу раствора или суспензии в нижнюю секцию реактора, в котором установлено перемешивающее устройство по любому из пп.1-15, подачу газа в указанный реактор ниже указанной круглой пластины перемешивающего устройства или, если газ находится под давлением, выше раствора или суспензии, смешивание газа и раствора или суспензии с помощью указанного перемешивающего устройства и извлечение раствора или суспензии, смешанных с газом, из верхней секции реактора. 17. Способ по п.16, отличающийся тем, что указанное смешивание осуществляют в реакторе, который имеет отношение высоты заполнения к диаметру 0,8-1,4. 18. Способ по п.16, отличающийся тем, что указанное смешивание осуществляют перемешивающим устройством с коэффициентом мощности Np от 4 до 10, при этом окружная скорость конца лопасти составляет максимально 5-7 м/с. 19. Способ по п.18, отличающийся тем, что раствор представляет собой раствор, содержащий хром(VI), а газ представляет собой диоксид серы. 20. Способ по п.19, отличающийся тем, что раствор представляет собой содержащий хром(VI) раствор на основе азотной кислоты. 21. Способ по п.19, отличающийся тем, что раствор представляет собой содержащий хром(VI) раствор на основе серной кислоты. 22. Способ по п.16, отличающийся тем, что раствор содержит по меньшей мере один из следующих металлов: цинк, никель или кобальт, а газ представляет собой газ, содержащий диоксид серы и кислород. Фиг. 1 Фиг. 2 -8- 019317 Фиг. 3 Фиг. 4 Фиг. 5 -9- 019317 Фиг. 6 Фиг. 7 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 - 10 -