Загрузить полную PDF-версию статьи (561.9 Кб)

advertisement

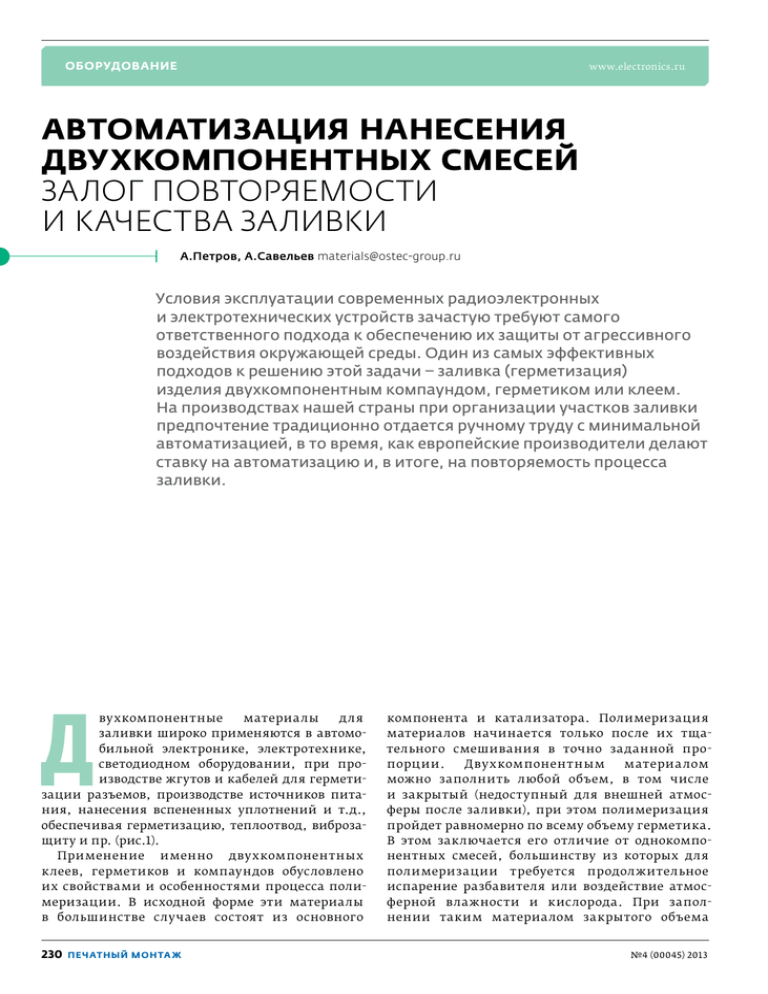

ОБОРУДОВАНИЕ www.electronics.ru Автоматизация нанесения двухкомпонентных смесей залог повторяемости и качества заливки А.Петров, А.Савельев materials@ostec-group.ru Условия эксплуатации современных радиоэлектронных и электротехнических устройств зачастую требуют самого ответственного подхода к обеспечению их защиты от агрессивного воздействия окружающей среды. Один из самых эффективных подходов к решению этой задачи – заливка (герметизация) изделия двухкомпонентным компаундом, герметиком или клеем. На производствах нашей страны при организации участков заливки предпочтение традиционно отдается ручному труду с минимальной автоматизацией, в то время, как европейские производители делают ставку на автоматизацию и, в итоге, на повторяемость процесса заливки. Д вухкомпонентные материалы для заливки широко применяются в автомобильной электронике, электротехнике, светодиодном оборудовании, при производстве жгутов и кабелей для герметизации разъемов, производстве источников питания, нанесения вспененных уплотнений и т.д., обеспечивая герметизацию, теплоотвод, виброзащиту и пр. (рис.1). Применение именно двухкомпонентных клеев, герметиков и компаундов обусловлено их свойствами и особенностями процесса полимеризации. В исходной форме эти материалы в большинстве случаев состоят из основного 230 печатный монта ж компонента и катализатора. Полимеризация материалов начинается только после их тщательного смешивания в точно заданной пропорции. Двухкомпонентным материа лом можно заполнить любой объем, в том числе и закрытый (недоступный для внешней атмосферы после заливки), при этом полимеризация пройдет равномерно по всему объему герметика. В этом заключается его отличие от однокомпонентных смесей, большинству из которых для полимеризации требуется продолжительное испарение разбавителя или воздействие атмосферной влажности и кислорода. При заполнении таким материалом закрытого объема №4 (00045) 2013 ОБОРУДОВАНИЕ www.electronics.ru Рис.2. Так может выглядеть "традиционный" участок заливки изделий Рис.1. Заливка электронного блока двухкомпонентным компаундом можно столкнуться с быстрым отверждением тонкого внешнего слоя (образованием "корочки") и долгой и, возможно, неравномерной полимеризацией материала внутри объема. В ряде случаев это может привести к ухудшению надежности и/или эксплуатационных характеристик продукции. Российские производители электронных изделий не спешат с внедрением автоматизации участков заливки (рис.2). Значительное влияние человеческого фактора на пропорции и качество смешивания компонентов и, следовательно, вязкость смеси, время ее жизни и полимеризации и т.д. может существенно ухудшить надежность готового изделия – свойства полимеризованного продукта (например, твердость, Рис.3. Автоматизированный участок заливки №4 (00045) 2013 эластичность и электрическая прочность) могут не соответствовать заявленным и требуемым. При этом в большинстве случаев обнаружить изменение свойств материала удается лишь после заливки или при испытаниях готовой продукции. Вся партия произведенных изделий может быть забракована, а вероятность их успешного ремонта или восстановления окажется минимальной. В условиях конкуренции и повышения требований к качеству продукции и эффективности производства актуальной становится автоматизация процессов заливки (рис.3). Она включает подготовку материалов в баках (перемешивание, дегазация, подогрев), качественное и стабильное их смешивание в нужной пропорции, точное дозирование и нанесение по любой траектории либо заливка любого объема с последующим отверждением. Автоматизация технологического процесса заливки Один из основных элементов автоматизированной линии и основна я техническа я Рис.4. Система дозирования Fisner LC120FR печатный монта ж 231 ОБОРУДОВАНИЕ www.electronics.ru Влагоуловитель Система перемешивания Датчики уровня материала БАК А Насос А БАК В Пневмоэлектродвигатель Насос В Внешний резервуар А (опция) Внешний резервуар В (опция) Смеситель Рис.5. Функциональная схема LC120FR единица для работы с двухкомпонентыми материалами – система смешивания и дозирования. Координатные роботы для нанесения материалов и печи для полимеризации не менее ва жны, но с точки зрения специфики работы с двухкомпонентными материалами эти устройства относительно несложны. Поэтому далее будет подробно описано устройство и принцип работы только системы смешивания и дозирования. В качестве примера такой системы можно привести автомат LC120FR фирмы Fisnar Liquid Control. С 1986 года решения этой фирмы для дозирования и нанесения клеев, герметиков и компаундов широко применяются в самых различных отраслях промышленности. Система дозирования LC120FR (рис.4) предназначена для точного смешивания и последующего дозирования двухкомпонентных материалов (компаундов, клеев, герметиков и т.п.). Система LC120FR позволяет использовать компоненты с различной вязкостью и соотношением смешивания до 100:1 с контролем и поддержанием в процессе работы характеристик процесса (соотношения смешивания, объема дозировки). Подобные системы могут работать с материалами на разной основе (полиуретаны, силиконы, эпоксидные материалы и др.), включая материалы с наполнителями. В зависимости от свойств материала и условий поставленной задачи конструкция и характеристики систем смешивания и дозирования могут отличаться, однако можно выделить общие для большинства таких систем типовые узлы: резервуары для компонентов материала, насосы для перекачки компонентов из резервуаров и смесительную головку (рис.5). Резервуары В качестве резервуаров чаше всего применяются стандартные баки объемом 5 и 10 л из нержавеющей стали. Для предотвращения расслоения компонентов (например, оседания теплопроводящего наполнителя) в баки могут быть установлены системы перемешивания. Так как многие двухкомпонентные материалы чувствительны к влаге, крышки баков комплектуются влагоуловителями, осушающими попадающий в баки воздух. Дополнительно баки могут оснащаться системой дегазации компонентов и датчиками уровня материала. Для крупносерийных производств дозирующий автомат LC120FR может быть Входное отверстие Шестерня Цилиндр Поршень Выходное отверстие Корпус насоса Направляющая с уплотнителем Выход материала Вход материала Клапан Корпус насоса Шток а) б) Рис.6. Функциональные схемы насосов: поршневого (а); шестеренчатого (б) 232 печатный монта ж №4 (00045) 2013 ОБОРУДОВАНИЕ www.electronics.ru оснащен системой подачи из внешних резервуаров большего объема – 200 и 1000 л. Насосы Тип насоса для системы дозирования определяется в зависимости от свойств смешиваемых компонентов материала. Наиболее распространены шестеренчатые и поршневые насосы. В поршневом насосе (рис.6а) возвратнопоступательные движения поршня в цилиндре вытесняют материал, подавая его в смесительную головку. Материал поступает в насос не только под действием силы тяжести, но и принудительно "затягивается" в цилиндр при обратном ходе поршня, поэтому такие насосы подходят для материалов различной вязкости – от жидких до пастообразных. При производстве таких насосов особенно важно учитывать характеристики материала, который будет подаваться насосом, и наполнителя в его составе. Например, абразивный наполнитель может повредить детали насоса, поэтому цилиндропоршневая группа и клапаны насоса должны изготавливаться из стойких к абразивному износу материалов. Шестеренчатый насос (рис.6б) подходит для перемещения только текучих материалов с низкой вязкостью. Он состоит из камеры специальной формы и плотно подогнанной пары шестерен внутри нее. Вращаясь, шестерни проталкивают материал к выходу, подавая его в смесительную головку. Каждый тип насоса имеет свои индивидуальные особенности, поэтому они проектируются с учетом характеристик используемого материала, особенностей изделия и производительности процесса. • вязкость компонентов. Когда вязкость компонентов близка к вязкости воды, то смешивание проходит максимально быстро и просто. Если же вязкость высока или материал не текучий, то качественное смешивание требует дополнительных усилий; • плотность компонентов. Большая разница в плотности компонентов препятствует качественному смешиванию. Компоненты с одинаковыми плотностями смешиваются лучше. Один из простых и распространенных способов смешивания материалов – статический смеситель (static mixer), состоит из корпуса (пластиковая трубка) и вставок-миксеров, благодаря которым и происходит перемешивание (рис.7а). Каждая вставка представляет собой несколько десятков пар спиральных элементов, установленных друг за другом. Направление закручивания спиралей элементов чередуется. Раздельно поступающие компоненты материала последовательно проходят через спирали, где происходит разделение и пересечение потоков материала. Количество перемешиваний в таком смесителе увеличивается в геометрической прогрессии от количества секций. Для 32-кратного Смешивание компонентов Качество смешивания компонентов материала – один из важнейших критериев оценки общего качества систем дозирования. Смешивание должно происходить быстро, а смесь должна быть максимально гомогенной. Способ смешивания выбирается в зависимости от свойств компонентов. На результат влияют, прежде всего, следующие характеристики материалов: • коэффициент смешивания (Кmix) напрямую влияет на сложность смешивания. Разумеется, если К mix = 1:1, то смешивание материалов не вызовет трудностей. Напротив, если Кmix = 100:1 и выше, то смешать материалы значительно сложней; №4 (00045) 2013 печатный монта ж 233 ОБОРУДОВАНИЕ www.electronics.ru В А Режим рециркуляции В Клапан закрыт А Приводной вал Канал рециркуляции 1 элемент миксера Вставкамиксер Корпус смесителя Режим дозирования Клапан открыт Подача материала А Подача материала B Смеситель Выход смеси а) б) Рис.7. Принцип работы смесителей: статического (а); динамического c рециркуляцией (б) перемешивания достаточно пяти секций; обычно статический смеситель имеет 24 секции и более. Преимущество смесителя такого типа заключается в том, что это, фактически, расходный материал, который не нужно прочищать от застывшего материала, заменяя целиком раз в смену перед началом работы. В некоторых случаях (из-за существенной разницы вязкости и плотности смешиваемых компонентов или большой пропорции смешивания) статический смеситель может не обеспечить требуемого качества смешивания. В таких случаях применяется более эффективный динамический смеситель с вращающимся смесительным элементом (рис.7б). После окончания работы или при длительных простоях смесительная камера динамического смесителя должна быть промыта от остатков 234 печатный монта ж материала с последующей продувкой сжатым воздухом. Во многие модели динамических смесителей встроена система промывки, поэтому нет необходимости разбирать ее для очистки. В некоторых дозирующих головках предусмотрен режим рециркуляции, при котором материал перемещается в баках и магистралях при простое оборудования. *** Внедрение автоматизации процессов заливки изделий двухкомпонентными смесями исключит из процесса человеческие ошибки, обеспечив тем самым точность смешивания и дозирования, снизив потери материала и повысив производительность. Это позволит производственным предприятиям работать более эффективно, выпуская продукцию стабильно высокого качества. ● №4 (00045) 2013