Динамика газовой фазы электровакуумных приборов при их

advertisement

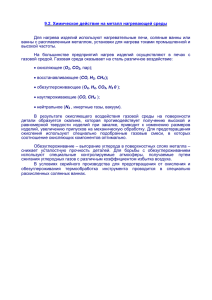

Вестник СГТУ. 2012. № 4 (68) УДК 621.385: 621.3.032 А.Я. Зоркин, С.В. Семенов, М.С. Брюхова ДИНАМИКА ГАЗОВОЙ ФАЗЫ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ ПРИ ИХ ОТКАЧКЕ Знание парциального состава газовой фазы позволяет определить температуры деталей и быстроты откачки из прибора на эти условия, определить оптимальное время откачки. Экспериментальное определение парциального состава газовой фазы в вакуумной системе не дает представления о составе газовой фазы в приборе. Поэтому представляют интерес теоретические модели парциального состава газовой фазы при откачке приборов. Электровакуумный прибор, откачка, катод, парциальный состав, газовая фаза A.Ya. Zorkin, S.V. Semenov, M.S. Bryukhova 56 Физика, радиотехника и электроника DYNAMICS OF THE GASEOUS PHASE OF ELECTRONIC VACUUM DEVICES AT PUMPING Knowledge of the partial composition of a gaseous phase makes it possible to determine the temperature of parts and speed of the device pumpdown under these conditions, and additionally determine the optimum time span for pumping. Experimental determination of partial composition of the gaseous phase in a vacuum system does not show the gaseous phase composition inside the device. Therefore theoretical models of partial composition of the gaseous phase at the device pumping are of particular interest. Electronic vacuum device, pumping, cathode, partial composition, gaseous phase Введение Знание парциального состава газовой фазы позволяет определить условия образования оксидных пленок на деталях, условия активирования оксид содержащих катодов, влияние вакуума и характеристик откачных средств, температуры деталей и быстроты откачки из прибора на эти условия, определить оптимальное время откачки. Экспериментальное определение парциального состава газовой фазы в вакуумной системе не дает представления о составе газовой фазы в приборе, так как условия измерения сильно отличаются от режимов обработки прибора. Поэтому представляют интерес теоретические модели парциального состава газовой фазы при откачке приборов. Модель состава газовой фазы Рассмотрим процесс откачки на примере среднегабаритной ЛБВ, включающей камеры с катодным узлом 0, замедляющей системой 1 и коллектором 2, соединенные между собой каналами U0, U1 и с вакуумной системой 3 штенгелем U2 (рис. 1). 0 U0 1 U1 2 U2 3 Рис. 1. Схема откачки среднегабаритной ЛБВ: 0 – камера с катодным узлом; 1 – камера с замедляющей системой; 2 – камера с коллектором; 3 – вакуумная система откачного поста; U0, U1 = 10 мм; U2=20 мм Состав газовой фазы определяется газообразующими примесями кислорода О, углерода С и водорода Н, растворенными в материалах деталей или содержащимися в соединениях (оксидах, карбидах и др.). Основными составляющими газовой фазы являются СО, СО2, Н2О, Н2 и СН4, образующиеся по реакциям: Ор+Ср=СО, 2Ор+Ср=СО2, Ор+2Нр=Н2О, Нр+Нр=Н2, Ср+4Нр=СН4, где Ор, Ср, Нр – компоненты в растворах или в соединениях. Для каждой камеры можно записать уравнения баланса составляющих СО, СО2, Н2О, Н2 и СН4 в системе поверхность – газовая фаза и уравнения баланса компонентов О, С, Н в системе объем детали – поверхность. Для каждой газовой составляющей в стационарном режиме поток десорбции по приведенным выше реакциям с поверхностей всех деталей камеры равен потоку этой составляющей из камеры: ∑ Qsdi = ∑ Qvui , (1) d u где Qvui – поток i-й составляющей через канал с номером u; Qsdi – поток десорбции i-й составляющей с детали с номером d. Размерность всех потоков м3 Па/с. Число уравнений вида (13) равно произведению числа составляющих g на число камер k. Потоки Qvui включают также откачку встроенными насосами. Для каждого компонента поток диффузии этого компонента к поверхности из объема равен сумме потоков десорбции составляющих, содержащих этот компонент. Например, для компонента О с учетом (1) уравнение баланса имеет вид ∑ Qc d dj = ∑ (Qvu 0 + 2 ⋅ Qvu1 + Qvu 2 ) , u (2) 57 Вестник СГТУ. 2012. № 4 (68) где Qvu0, Qvu1, Qvu2 – газовые потоки из камеры составляющих СО, СО2 и Н2О; Qvdj – диффузионный поток j-го компонента в детали с номером d. Число уравнений вида (2) равно произведению числа компонентов с на число камер k. Общее число уравнений вида (1) и (2) равно k(c+g). При k=3, c=3 и g=4 (давлением СН4 пренебрегаем) общее число уравнений равно y=21. Неизвестными являются парциальные давления составляющих и активности компонентов во всех камерах. Предполагается, что активность данного компонента в приповерхностных слоях всех деталей данной камеры одинакова. Это оправдано тем, что характерное время обмена частицами между поверхностями через газовую фазу значительно меньше характерного времени откачки. Поэтому устанавливается квазистационарное и квазиравновесное распределение компонентов между приповерхностными слоями всех деталей камеры в соответствии с материалами и температурами этих деталей. При образовании или травлении оксидов в уравнения баланса должны быть добавлены соответствующие скорости. В данной работе предполагается, что эти скорости незначительны по сравнению с потоками компонентов из твердых растворов, т.е. состав газовой фазы определяется газовыделением из деталей с низким сродством к кислороду, площадь которых преобладает. Потоки составляющих и компонентов Потоки десорбции составляющих газовой фазы с поверхностей деталей Qs в общем случае определяются из выражения [1]: A Qs = Qs 0 ⋅ [1 − exp( − )] , (3) R ⋅T где Qs0 – равновесный поток (в равновесии между приповерхностным слоем и газовой фазой); A – химическое сродство реакции. Равновесный поток составляющей можно определить по равновесному потоку адсорбции: (4) Qs 0 = S ⋅ a ⋅ v ⋅ P o , где S – площадь детали; a – коэффициент порядка единицы, определяющий вероятность десорбции; v – средняя скорость молекул составляющей; P –- равновесное с приповерхностным слоем давление составляющей, Па. Равновесные давления составляющих определяются по формулам [2]: o PCO = aOs ⋅ aOs ⋅ K CO ⋅ PA , 2 o PCO 2 = a Os ⋅ a Os ⋅ K CO 2 ⋅ PA , 2 PHo 2O = aOs ⋅ a Hs ⋅ K H 2O ⋅ PA , (5) 2 PHo 2 = a Hs ⋅ PA , где KCO, KCO2, KH2O – константы равновесия образования СО, СО2 и Н2О из простых веществ; PA = 105 Па; aOs, aOs, aHs, активности компонентов О, С, Н в приповерхностных слоях деталей. Эти активности связаны с приповерхностными концентрациями соотношениями aOs = сO ⋅ aOo , aCs = сC ⋅ aCo , (6) o H a Hs = с H ⋅ a , o o o где cO = CO/C O, cC = CC/C C, cH = CH/C H – относительные концентрации О, С и Н в приповерхностном слое; CO, CC, CH, CoO, CoC, CoH – абсолютные фактические и стандартные концентрации О, С и Н (в равновесии с оксидом, карбидом и водородом при PA = 105 Па), моль/м3; aoO = KOx-1, aoC = KC-1, активности кислорода и углерода в трехфазном равновесии оксид (карбид)-раствор-газ при условии равенства активности металла единице, что выполняется при низкой растворимости компонентов; aoH =1 – активность водорода при PA = 105 Па; KOx, KC – константы равновесия образования низших оксидов и карбидов из простых веществ в расчете на один моль атомов О и С в соединениях. По определению pO 2 , a H = p H 2 , где pO2, pH2 – фактические парциальные давления молекулярного кислорода и водорода, атм. Активность углерода определяется как aC = pC/ poC, где pC, poC – фактическое давление одноатомных паров углерода и давление этих паров над простым веществом (графитом) при заданной температуре. активности кислорода и водорода равны aO = 58 Физика, радиотехника и электроника Сродство реакции Ор+Ср=СО определяется по выражению PCO , A1 = − ln cO ⋅ cC ⋅ K1 ⋅ PA (7) K CO – константа равновесия реакции Ор+Ср=СО; PCO – фактическое давление СО, Па. K Ox ⋅ K C С учетом приведенных соотношений поток десорбции СО, согласно (3), равен где K1 = o Qs = S ⋅ a ⋅ v ⋅ ( PCO − PCO ) . (8) Аналогично определяются потоки десорбции для других составляющих газовой фазы. Потоки газовых составляющих из камеры определяются по формуле Qv u = U u ⋅ ( P1 − P2 ) , (9) где P1 – P2 – разность давлений составляющей в соседних камерах; Uu – проводимость канала с номером u. Предельное давление откачных средств учитывается с помощью обратных потоков через штенгель, при этом P2 характеризует парциальный состав остаточных газов откачных средств. Так как удаление примесей происходит из тонкого приповерхностного слоя, диффузионный поток компонентов О, С, Н можно определить как для полубесконечного тела: Qc dj = S ⋅ R ⋅ T ⋅ Dj π ⋅t ( ) ⋅ C oj − C j , (10) где R – универсальная газовая постоянная; T – абсолютная температура, К; Dj – коэффициент диффузии j-го компонента, м2/с; t – время, с. Абсолютные концентрации выражаются через активности по соотношениям вида (6). Стандартные растворимости и коэффициенты диффузии компонентов определяются по эмпирическим выражениям [3]. Условия активирования катодов и образования соединений Окисление металлических деталей и образование карбидов возможны, если активность кислорода и углерода в газовой фазе выше активности кислорода в оксиде aoO и активности углерода в карбиде aoc. Скорость образования соединений определяется соответствующими градиентами химического потенциала кислорода, углерода и температурой. Активность кислорода в газовой фазе определяется по парциальному составу: PH 2O PCO 2 aOg = или a Og = (11) PH 2 ⋅ K 3 , PCO ⋅ K 2 где K2, K3 – константы равновесия реакций СО+0.5О2=СО2 и Н2+0.5О2=Н2О. Активность углерода можно определить, например, по парциальному давлению СО согласно реакции С+0,5О2=СО: PCO . aCg = (12) PA ⋅ K CO ⋅ aOg Из условия образования оксида aOg > aoO и карбида aCg > aoC при заданном парциальном составе определяется температура детали, ниже которой на ней образуются соединения. Обратные неравенства определяют условия разложения соединений. Эмиссионная активность оксидсодержащих катодов определяется достаточно высокой активностью бария в сложных оксидах. Последняя, согласно реакции Ba+0.5O2=BaO, равна a Ba = a BaO , aOg ⋅ K BaO (13) где aBaO – активность оксида бария в сложном оксиде; KBaO – константа равновесия образования оксида бария из простых веществ. Активность кислорода в сложных оксидах катодов определяется активностью кислорода в газовой фазе или в подложке. Для активирования катодов активность кислорода в приборе должна быть ниже активности кислорода в оксиде конгруэнтного состава. Последняя определяется из условия минимума общего давления паров оксида [2]. При рабочих температурах оксидсодержащих катодов (оксидных, алюминатных, торированных и др.) эта активность составляет ≈10-12. Таким образом, критерием активирования катодов является снижение активности кислорода в приборе ниже значения ≈10-12. 59 Вестник СГТУ. 2012. № 4 (68) Для металлосплавных катодов получение высоких вторично-эмиссионных свойств обеспечивается образованием оксида бария на поверхности сплава. Это возможно, согласно (13), если aO > (aBa · KBaO)-1, где aBa = Kin-1, Kin-1 – константа образования интерметаллида Pd5Ba из простых веществ. Обсуждение результатов Система уравнений (1), (2) решалась в редакторе Mathcad для схемы ЛБВ с алюминатным катодом, приведенной на рис. 1. В качестве начальных приближений принимались для активностей компонентов О, С, Н их активности в растворах со стандартной растворимостью и равновесные парциальные давления СО, СО2, Н2О, Н2. Температуры деталей соответствовали режимам откачки при термическом обезгаживании и тренировке катода. На рис. 2 показаны зависимости парциальных давлений, а на рис. 3 – зависимости активностей компонентов от времени в камере с катодным узлом при термическом обезгаживании прибора при температуре 900 К. На рис. 4 представлены зависимости общего и парциальных потоков СО, СО2 и Н2О из прибора от времени. −2 ( ) log ( P0 CO2 ( t ) ) log ( P0 H2O ( t ) ) log ( P0 H2 ( t ) ) log P0 CO ( t ) −4 −6 −8 − 10 0 2× 10 4 4 4× 10 t Рис. 2. Зависимость парциальных давлений (Па) СО (1), СО2 (2), Н2О (3) и Н2 (4) от времени (с) в катодной области при термическом обезгаживании прибора (Т=900 К) 0 −5 ( ( log a0 Og ( t ) log a0 Cg ( t ) ) ) − 10 − 15 − 20 0 2× 10 4 4× 10 4 t Рис. 3. Зависимость активностей кислорода (1) и углерода (2) от времени (с) в катодной области при термическом обезгаживании прибора (Т=900 К) − 5 ( log ( Qotk log ( Qotk log ( Qotk log Qotk O ( t ) ) CO ( t ) − 6 ) ) H2O ( t ) ) − 7 CO2 ( t ) − 8 − 9 0 2× 10 4 4× 10 4 t 3 Рис. 4. Зависимость общего (1) и парциальных потоков (м Па/с) СО (2), СО2 (3) и Н2О (4) из прибора от времени (с) при термическом обезгаживании прибора (Т=900 К) 60 Физика, радиотехника и электроника Анализ полученных зависимостей показывает, что в процессе прогрева прибора в катодных частях активность кислорода повышается, а активность углерода снижается. При этом активные металлы находятся в режиме окисления, а условия для активирования катода не выполняются. Для повышения ресурса геттерных материалов в процессе прогрева они должны находиться в неактивном состоянии, то есть на их поверхности должна сохраняться исходная оксидная пленка, препятствующая поглощению газовой фазы. В конце процесса прогрева прибора активность кислорода снижается, а активность углерода повышается. Это свидетельствует о переносе углерода на катодные части прибора вследствие смещения реакции Ор+Ср=СО влево. Условия для активирования катода выполняются при повышении температуры катода до 1200 К. Быстрота откачки из прибора при диаметре штенгеля более 20 мм слабо влияет на время откачки, т.е. на количество удаленных примесей О, С и Н из прибора и создание условий для активирования катода. Напротив, чрезмерное увеличение проводимости штенгеля и времени обработки прибора приводит к отрицательным потокам СО2 и Н2О из вакуумной системы в прибор. Длительное обезгаживание вызывает перенос углерода на слишком «чистые» детали из материалов с высоким сродством к кислороду, что на практике наблюдается в виде углеродного налета. Таким образом, условия для активирования катода желательно создавать встроенными средствами откачки после герметизации прибора. ЛИТЕРАТУРА 1. Пригожин И. Современная термодинамика / И. Пригожин, Д. Кондепуди. М.: Мир, 2002. 461 с. 2. Зоркин А.Я. Откачка электронных приборов / А.Я. Зоркин, Г.В. Конюшков. Саратов: СГТУ, 2006. 287 с. 3. Смитлз К.Дж. Металлы / К.Дж. Смитлз. М.: Металлургия, 1980. 447 с. Зоркин Александр Яковлевич – доктор технических наук, профессор кафедры «Электронное машиностроение и сварка» Саратовского государственного технического университета имени Гагарина Ю.А. Aleksander Y Zorkin – Dr.Sc., Professor Department of Electronic Engineering and Welding Gagarin Saratov State Technical University Семенов Станислав Валерьевич – заведующий лабораторией кафедры «Электронное машиностроение и сварка» Саратовского государственного технического университета имени Гагарина Ю.А. Stanislav V. Semenov – Head of Laboratory, Department of Electronic Engineering and Welding Gagarin Saratov State Technical University Брюхова Марина Сергеевна – магистрант кафедры «Электронное машиностроение и сварка» Саратовского государственного технического университета имени Гагарина Ю.А. Marina S. Bryukhova – Postgraduate Department of Electronic Engineering and Welding Gagarin Saratov State Technical University Статья поступила в редакцию 15.10.12, принята к опубликованию 06.11.12 61