Высокотемпературный роторный теплообменник для

реклама

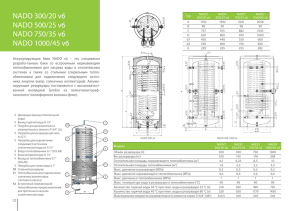

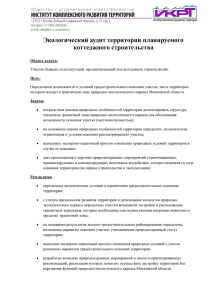

Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». Высокотемпературный роторный теплообменник для газотурбинных и героторных двигателей доц., к.т.н. Костюков А.В., Дементьев А.А., МГТУ «МАМИ» Приводятся результаты расчетного и экспериментального исследования теплового состояния каркаса роторного теплообменника с коническими и цилиндрическими теплопередающими элементами. Расчеты проводились в расчетном комплексе ANSYS CFX, а эксперимент на регенеративном газотурбинном двигателе Горьковского автозавода. В настоящее время в мире активно развиваются работы по энергетическим микротурбинам с электрическим КПД 28-34%. Столь высокую для малоразмерных газотурбинных двигателей эффективность обеспечивает введенный в их схему теплообменник. Весьма интересны появившиеся сравнительно недавно работы по высокоэффективным героторным двигателям. Заявлено, что эффективность этих двигателей может достигать 55% [1]. Героторные двигатели работают по регенеративному циклу Брайтона и включают в себя теплообменники аналогичные газотурбинным. Из опыта работ по регенеративным газотурбинным двигателям хорошо известно, что теплообменник является одним из наиболее сложных и проблемных элементов. В 80-90-х годах прошлого столетия на Горьковском автозаводе (ГАЗ) был разработан оригинальный высокоэффективный роторный дисковый теплообменник [2]. По сравнению с применяемыми в настоящее время на микротурбинах неподвижными пластинчатыми рекуператорами теплообменник имеет в разы меньшие массу и габариты и более чем на порядок меньшую стоимость. Утечки воздуха высокого давления, являющиеся основной проблемой роторных теплообменников, не превышают в теплообменнике ГАЗ 1.5-2%. Одной из причин высокой эффективности работы уплотнений является то, что уплотнения работают не по пористой теплопередающей матрице, а по плоским металлическим дискам - щекам каркаса. Кроме того, каркас теплообменника эффективно охлаждается, что обеспечивает его малые тепловые деформации. Охлаждение каркаса осуществляется посредством выполнения теплопередающих элементов коническими. В результате (см. рисунок) основная часть каркаса омывается только холодным воздухом и охлажденным (прошедшим через матрицу) газом. Выполнение теплопередающих элементов коническим приводит к необходимости пустых объемов (коллекторов) в ячейках каркаса и, как следствие, к сверхкомпактной матрицы теплопередающих пакетов. Сверхкомпактность матрицы делает ее легко засоряемой. Действительно, гидравлическое сопротивление теплообменника ГАЗ через 100 часов работы растет примерно на 1% (абсолютный). Периодический прожиг теплообменника выполняемый непосредственно на двигателе ГАЗ снижает остроту проблемы. Тем не менее, ресурс теплопередающих элементов теплообменника ГАЗ ограничивается 800-1000 часами работы именно из-за его засорения. Кроме того коническая форма пакетов приводит также к неравномерности распределения теплоносителей по поверхности теплопередающего элемента и снижению тепловой эффективности теплообменника. Исходя из сказанного выше, представляется весьма перспективным рассмотрение в качестве теплопередающих элементов полностью заполняющих ячейки каркаса. Например, цилиндрических теплопередающих элементов с щелевыми каналами, образованными намоткой металлической ленты в рулон. В отличие от конического, цилиндрический элемент будет иметь практически равномерное распределение расходов теплоносителей по фронту теплопередающего элемента, а также существенно больший гидравлический диаметр каналов теплообмена цилиндрического пакета по Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 143 Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». сравнению с коническим, что вместе с прямолинейным характером течения теплоносителей в цилиндрическом элементе должно обеспечивать его существенно более низкую засоряемость, а упрощение конструкции и формы исходного материала позволит снизить стоимость теплообменника. Основной проблемой перехода к цилиндрическим пакетам является проблема разработки новой системы охлаждения каркаса теплообменника, с эффективностью по крайней мере не уступающей системе охлаждения, имеющей место в случае установки конических пакетов. Принципиальное решение этой задачи показано на рисунке 1 [2]. Рисунок 1 1- каркас теплообменника; 2- каналы теплопередающей цилиндрической матрицы; 3каналы системы охлаждения; 4- каналы теплопередающей матрицы системы охлаждения; 5-дефлектор системы охлаждения. Рисунок 1. Роторный теплообменник с щелевыми цилиндрическими теплопередающими элементами и системой охлаждения каркаса. Для анализа эффективности системы охлаждения было выполнено математическое моделирование теплогидравлических процессов в теплообменнике с системой охлаждения каркаса в расчетном комплексе ANSYS CFX. Используемые допущения: - постоянные давления и температуры воздуха и газа на входе в теплообменник; - постоянные расходы воздуха и газа через расчетную модель. Расчетная модель – осесимметричная (рис. 2). В нее входят: ячейка каркаса, цилиндрический ленточный теплопередающий элемент и элементы охлаждения ячейки каркаса. Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 144 Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». Рисунок 2 - Расчетная модель теплообменника с цилиндрическими теплопередающими элементами и предлагаемой системой охлаждения каркаса теплообменника. Режим течения в модели – ламинарный. Используемые при расчете уравнения: Навье-Стокса, энергии, неразрывности, состояния. Граничные условия: на входе в теплообменник – расход и полная температура; на выходе теплообменника – статическое давление. Результаты расчетов на различных режимах работы двигателя в таблице 1. Таблица 1 - Зависимость максимальной температуры горячей щеки каркаса от режима работы двигателя. Расход Давление Температура Частота вращения Средняя воздуха воздуха за газа на входе в турбокомпрессора/ температура через компрессором. теплообменни Частота вращения горячей двигатель. [Па] ка. теплообменника . «щеки» [кг/сек] [°С] [об/мин]/ [об/мин] каркаса. [°С] 2,1 391300 697 33000/25,3 482 1,7 316100 547 30000/23 419 1,53 259900 427 27000/20,7 388 1,28 217800 402 24000/18,4 351 0,85 157000 327 18000/13,8 305 Для сравнения разработанной системы охлаждения каркаса теплообменника с системой охлаждения теплообменника газотурбинных двигателей ГАЗ, а также для апробации используемого расчетного комплекса ANSYS CFX и используемой расчетной модели были проведены экспериментальные исследования теплового состояния каркаса теплообменника ГАЗ. Исследования проводились на газотурбинном двигателе ГАЗ-99Д. В качестве объекта исследования использовался роторный теплообменник этого Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 145 Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». двигателя, имеющий сетчатые конические теплопередающие элементы. В процессе испытаний проводились измерения: - расхода воздуха через двигатель; - статических давлений воздуха и газа на входе и выходе теплообменника; - температуры воздуха на входе в теплообменник; -температурного поля каркаса теплообменника в 6-ти точках. Регистрирующая аппаратура измерений температурного поля каркаса совместно с приемо-передающей аппаратурой и источниками тока (аккумуляторами) устанавливалась на платформе, жестко связанной с диском теплообменника, и вращается вместе с ним. К регистрирующей аппаратуре подключаются провода термопар измеряющих температуры каркаса теплообменника. Приемо-передающая аппаратура передавала сигналы от регистрирующей аппаратуры по радиоканалу на компьютер. Результаты проведенного экспериментального исследования – значения максимальных температур горячей «щеки» каркаса теплообменника приведены на рисунке 3. Здесь же приведены расчетные значения температуры горячей «щеки» каркаса теплообменника ГАЗ c коническими теплопередающими элементами, рассчитанные в программном комплексе ANSYS CFX . Сетчатые конические теплопередающие элементы задавались как пористые тела с пористостью равной 0.69. Течение в каркасе, также как и в расчетах теплообменника с цилиндрическими теплопередающими элементами и предлагаемой системой охлаждения каркаса, принималось ламинарное. Граничные условия – температуры, давления и расход газа и воздуха брались из результатов эксперимента. 800 750 700 650 температура температура газа за ТТ эксперимент температура горячей щеки эксперимент температура щеки теоретический расчет 600 550 500 Полиномиальный ( 450 400 350 300 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2 2,1 Расход воздуха [кг/с] Рисунок 3 - Средние и максимальные температуры газа за тяговой турбиной (перед Материалы международной научно-технической конференции ААИ «Автомобиле- и 146 тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». Секция 2 «ПОРШНЕВЫЕ И ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ». теплообменником) и поверхности горячей «щеки» каркаса теплообменника ГАЗ соответственно Как видно из рисунка, экспериментальные значения максимальной температуры горячей «щеки» каркаса теплообменника достаточно близко совпадает с расчетными. Это косвенным образом подтверждает приведенные выше результаты расчетов теплового состояния каркаса теплообменника (таблица 1) с предлагаемой системой охлаждения каркаса теплообменника и цилиндрическими теплопередающими элементами, выполненными с использованием тех же уравнений в программном комплексе ANSYS CFX. Сравнение максимальных температур горячей «щеки» каркаса теплообменника ГАЗ (рис. 3) и теплообменника с разработанной системой охлаждения (таблица 1) показывает существенно большую эффективность последней. Так при работе двигателя на номинале (расход воздуха равен 2.1 кг/с) максимальная температура горячей «щеки» каркаса теплообменника с системой охлаждения ГАЗ составила 552 0С, а с разработанной системой - 4820С. Литература. 1. Костюков В.М. Автомобильные газотурбинные двигатели Горьковского автозавода. Доклад на соиск. уч. ст. к.т.н. Горький, 1971. 2. Костюков А.В., Крутов М.А. и др.. Способ охлаждения какаса вращающегося теплообменника и устройство для его осуществления. Патент № 2296930, 2007. Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 147