Экология электрохимических производств

реклама

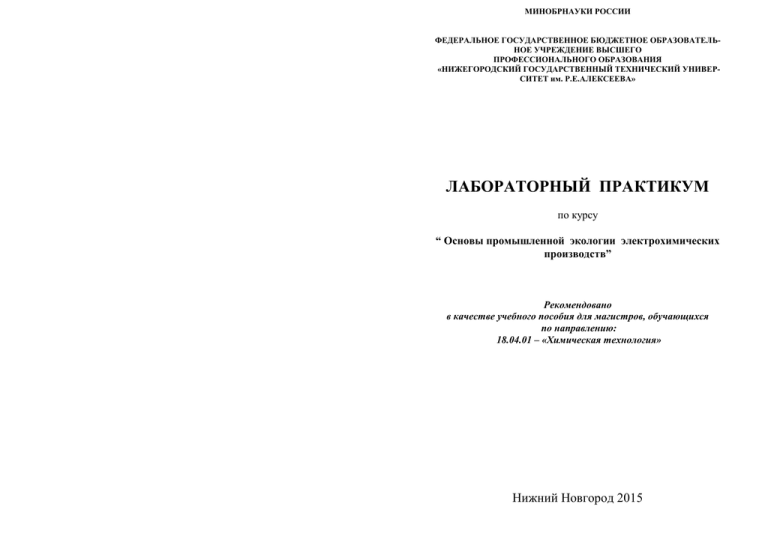

МИНОБРНАУКИ РОССИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ им. Р.Е.АЛЕКСЕЕВА» ЛАБОРАТОРНЫЙ ПРАКТИКУМ по курсу “ Основы промышленной экологии электрохимических производств” Рекомендовано в качестве учебного пособия для магистров, обучающихся по направлению: 18.04.01 – «Химическая технология» Нижний Новгород 2015 УДК : 669:620.19 АВТОРЫ: В.В.Бакаев, В.В.Исаев, В.А.Козырин « Основы промышленной экологии электрохимических производств»: Лабораторный практикум / Нижегородский государственный технический университет -Нижний Новгород,2015 Изложены теоретические основы, химические и электрохимические методы обезвреживания, утилизации промышленных сточных вод, отработанных растворов и электролитов электрохимических производств с регенерацией ценных компонентов . Приведены методики анализа компонентов растворов, даны рекомендации по оформлению экспериментальной части и обсуждения полученных результатов. Содержание 1. Работа № 1 Утилизация отработанного раствора химического меднения....................................4 2. Работа № 2 Регенерация отработанных железомедно- хлоридных травильных растворов....8 3. Работа № 3 Электрохимическая очистка промывных сточных вод от ионов тяжелых металлов.........15 4. Работа № 4 Обезвреживание хромсодержащих сточных вод.................................................. Предназначена для студентов, обучающихся по направлению: 18.04.01 – «Химическая технология» 5. Работа № 5 Электродиализная очистка промывных вод ванны сернокислого травления стали с регенерацией кислоты ............................... 6. Работа № 6 Обезвреживание промывных вод от ионов тяжелых металлов методом ионного обмена ............................................................. Соли Трилона Б в водном растворе подвергаются гидролизу, который протекает тем полнее, чем больше будет связана щелочь, образующаяся при его гидролизе. Практически полное проведение гидролиза может быть осуществлено при достижении достаточно высокой кислотности раствора. 4 Растворимость солей ЭДТА в воде при 22о С [ 2 ] приведена в табл. 1. Лабораторная работа 1 Утилизация отработанного раствора химического меднения Теоретическая часть Трилонатные растворы химического меднения широко применяются для металлизации различных неметаллических материалов в функциональной гальванотехнике и при изготовлении многослойных печатных плат. Срок службы таких растворов при их односменной работе и периодической корректировке обычно не превышает 1.5 - 2.0 месяцев из-за накопления в растворе продуктов его разложения по реакции: CuSO4 + 2 CH2O + 4 NaOH ------> Cu + H2 + 2 HCOONa + + Na2SO4 + 2 H2O. При накоплении в отработанном растворе примерно 45 г/л формиата натрия, даже при поддержании всех исходных компонентов раствора в оптимальных количествах, раствор химического меднения перестает работать. Отработанные растворы подлежат замене и утилизации. Учитывая высокую стоимость трилонатных растворов, 90 % которой приходится на долю Трилона Б (динатриевой соли этилен-диаминтетрауксусной кислоты), проведение извлечения последнего является экономически и экологически целесообразным. В качестве исходного отработанного раствора для утилизации берется раствор следующего состава (г/л) [ 1 ] : CuSO4 *5H2O Трилон Б NaOH Формалин 37 % р-р — 15 — 30 — 15 Na 2SO4 — 37 HCOONa — 45 pH = 12.6 — 12.8 — 20 мл/л Растворимость натриевых солей этилендиаминтетрауксойной кислоты ( ЭДТА) зависит от количества ионов натрия в его молекуле. Она тем выше , чем больше основность соли. Соль ЭДТА ЭДТА Мононатриевая соль ЭДТА Динатриевая соль ЭДТА Тринатриевая соль ЭДТА Тетранатриевая соль ЭДТА Таблица 1 Растворимость, г/л 2 14 108 465 600 Однако, известные способы очистки сточных вод от Трилона Б [ 3 ] не позволяют использовать ЭДТА, выделенную из водных растворов, для повторного приготовления растворов химического меднения. При осаждении ЭДТА серной кислотой получается мелкодисперсный плохо фильтруемый осадок, выпадающий в течении длительного времени ( около 9 часов ). Если подкисление проводить концентрированной соляной кислотой, то осадок ЭДТА получается более крупнокристаллическим, сравнительно быстро отделяется от раствора. Однако, выделенная из таких растворов ЭДТА загрязняется хлоридами, которые при приготовлении нового раствора химического меднения сильно снижают скорость процесса осаждения меди, которая составляет обычно 2.3 — 2.5 мкм/ч. Для повышения степени извлечения и чистоты ЭДТА из отработанных трилонатных растворов химического меднения и ускорения осаждения кристаллов ЭДТА рекомендовано [ 4 ] сначала в раствор при комнатной температуре добавить примерно 2 г/л натриевой соли моно уксусной кислоты, после чего постепенно подкислять раствор концентрированной серной кислотой. Добавка натриевой соли моно уксусной кислоты, адсорбируясь на поверхности кристаллов осаждающейся ЭДТА, способствуют их укрупнению и сокращению времени осаждения до 0.8 — 1 часа и лучшей фильтруемости. Полнота извлечения ЭДТА из отработанных растворов химического меднения возрастает с увеличением кислотности раствора (рис.1). Для повторного использования ЭДТА промывался слабым (0.1 н) раствором серной кислоты и высушивался при 140 — 150 оС. Скорость процесса химического меднения в растворах, приготовленных на основе извлеченного ЭДТА, составляла при 18 —20 оС 2.2 — 2.3 мкм/ч и практически была равна скорости осаждения меди из растворов, приготовленных на основе Трилона Б марки ―ч.д.а‖. 6 5 А% о 60 о 40 о 20 2.0 1.0 0.0 — 1.0 , (1) где ,(г) g1 — вес стеклянного фильтра с осадком; g0 — вес стеклянного фильтра до фильтрования осадка; mтрБ — масса Трилона Б во взятом для утилизации объеме отработанного раствора химического меднения. Фильтрат после отделения осадка ЭДТА подвергается электрохимическому обезмеживанию в электролизере со свинцовыми нерастворимыми анодами и катодами из медной фольги при катодной плотности тока 0.5 — 2.0 А/дм2 или при постоянном напряжении на ячейке ( по заданию преподавателя ). Для обезмеживания собирается электрическая схема ( рис.2) о 80 g 1 — g0 А % = ---------- х 100 % m тр Б рН Рис.1 Зависимость степени извлечения ЭДТА (А %) от кислотности (рН) отработанных растворов химического меднения Цель работы. Провести утилизацию отработанных растворов химического меднения с извлечением этилендиаминтетрауксусной кислоты и меди. Экспериментальная часть Для утилизации в химический стакан емкостью 150 мл берется 100 мл отработанного раствора химического меднения. Стакан с раствором устанавливается на столик рН метра и в него опускаются стеклянный и хлорсеребряный электроды прибора. Добавляя по каплям раствор концентрированной серной кислоты при тщательном перемешивании утилизируемого раствора стеклянной палочкой доводим рН его до значения, заданного преподавателем. После этого стакан снимаем со столика и продолжаем перемешивать в нем раствор, потирая стенки стакана палочкой. Для ускорения осаждения ЭДТА можно поместить в раствор для затравки 2 — 3 кристаллика Трилона Б. Полученный осадок ЭДТА отфильтровать через стеклянный фильтр, предварительно высушенный и взвешенный на весах, промыть слабым (0.1 н) раствором серной кислоты и высушить на фильтре в сушильном После сушки в течение 20 — 25 минут и охлаждения фильтр с осадком снова взвесить и по разнице весов определить количество выделенного ЭДТА. Определить степень извлечения ЭДТА ( А %) по формуле (1): А — анод (Pb — пластина); К — катод (Cu — фольга ); СИПТ — стабилизированный источник постоянного тока; А — амперметр ( встроенный в СИПТ со световой индикацией); V — вольтметр ( встроенный в СИПТ со световой индикацией). Выход по току для осаждения меди из отработанного раствора рассчитывается по формуле (2): gк — gк0 Вт % = ----------- х 100 % I qCu , (2) 7 где gk — вес высушенного катода после осаждения меди, г; gk0 — начальный вес катода, г; qCu — электрохимический эквивалент при катодном выделении меди, г/А ч; I — ток катодного осаждения меди, А; — время осаждения , час. По количеству выделившегося на катоде меди (gk — gk0) определяется степень обезмеживания (степень извлечения или выход по веществу) по формуле ( 3 ) : (gk — gk0) MCuSO4 5H2O С % = --------------------------------- х 100 % , ACu [ CuSO4 *5 H2O] Vр-ра Опытные данные заносятся в таблицу 2 Таблица 2 Утилизация меди Ток НапряВес катода, г I,А жение до после U, B опыта опыта рассчитанные значения величин сводятся в таблицу 3 8 А ,% Таблица 3 С, % W, кВтч/кг Литература I Uср кВт ч W = ---------,-------, (4) gCu кг где Ucp — напряжение осажденной меди , В ; gCu — количество осажденной меди, г. После извлечения меди и Трилона Б из отработанного раствора химического меднения производится его нейтрализация раствором NaOH, Na2CO3 или Сa(OH)2 до рН = 8,5. После отделения осадка Cu(OH)2, фильтрат сливается. Время электролиза ,ч Bт Н2, % (3) где MCuSO4 5H2O — молекулярный вес кристаллогидрата сульфата меди, г; Аcu — атомная масса меди, г; [CuSO4 5 H2O] — концентрация кристаллогидрата в отработанном растворе химического меднения, г/л; Vр-ра — объем раствора, взятого на утилизацию, л. Удельный расход электроэнергии при обезмеживании отработанного раствора химического меднения определяется по формуле (4) : Утилизация Трилона Б Вес фильтра, г рН до опы- после та опыта Вт Cu, % 1. Пишин С.В., Бакаев В.В., Исаев В.В., Флеров В.Н., Гусев С.Н. // Защита металлов, 1983. Т. 19, Вып 4, с.637 — 640. 2. Краткая химическая энциклопедия М.: Советская энциклопедия, 1963. с 671. 3. А.С. № 525627 (СССР) Способ очистки сточных вод, содержащих компоненты тяжелых металлов / Степанова З.С., Кулинская Г.В., Кроль А.С., Кузьминчева Л.В. — Опубл. В Бюл. Изобр. 1976., № 31. 4. А.С. № 1039895 (СССР) Способ очистки сточных вод, содержащих этилендиаминтетрауксусную кислоту / Бакаев В.В., Исаев В.В., Пишин С.В., Флеров В.Н. Финкельштейн А.И. — Опубл. В Бюл. Изобр. 1983. № 33. 5. Ильин В.А. Металлизация диэлектриков Л.: Машиностроение, 1977. с 79. Вопросы для самопроверки 1. В чем сущность гидролитического выделения ЭДТА ? 2. В чем сущность метода выкисления солей из растворов ? Приведите примеры его использования. 3. В чем сущность метода вымораживания при очистке химических соединений ? Приведите примеры его использования. 4. Электродные процессы, протекающие при обезмеживании отработанного раствора электролита химического меднения. 5. Выбор материалов для изготовления электродов электролизера обезмеживания. 6. Как будет меняться степень обезмеживания в процессе электролиза ? 7. Как будет меняться выход по току для катодного процесса выделения меди в процессе обезмеживания ? 8. Какие методы обезвреживания нужно использовать для обезмеженного раствора до сброса его в канализацию ? 9 катоде возможно одновременное протекание следующих электрохимических процессов: на катоде: Cu2+ + 2 e-----> Cu Eo = +0.34 В + 2H + 2e -----> H2 Eo = 0.0 В 3+ 2+ Fe + e -----> Fe Eo = — 0.44 В на аноде : Fe2+ - e-------> Fe3+ Eo = — 0.44 B 2 Cl - 2 e -------> Cl2 Eo = +1.32 B 10 Лабораторная работа № 2 Залить в электролизер отработанный травильный раствор, заполнить бюретку этим раствором и записать начальный объем электролита в ней, Собрать электрическую схему (рис.3) и по заданию преподавателя установить ток ( в пределах рабочих плотностей тока 0.5 - 2.0 А/дм2). Регенерация отработанных железо-медно-хлоридных травильных растворов Теоретическая часть Железо-медно-хлоридные растворы широко используются при изготовлении печатных плат и схем в радиоэлектронной промышленности. Процессы, протекающие при травлении медной фольги в этих растворах можно описать следующими химическими реакциями: Cu + 2 FeCl3 ------> CuCl2 + 2 FeCl2 Cu + CuCl2 -------> 2 CuCl CuCl + n KCl -------> KnCuCln+1 n=1;2 При увеличении содержания меди (I) в травильных растворах происходит уменьшение содержания железа (III)- основного травильного агента, окислительные свойства раствора уменьшаются и он перестает работать. Для восстановления окислительной способности раствора необходимо извлечь из него стравленную медь и восполнить недостаток ионов железа (III). Цель работы: Провести электрохимическую регенерацию отработанного железо-медно-хлоридного травильного раствора. Определить количество и состав продуктов, получаемых в катодном и анодном пространстве, выхода по току и удельный расход электроэнергии. Экспериментальная часть Электрохимическая регенерация отработанного железо-меднохлоридного раствора проводится в электролизере диафрагменного типа с разделенными катодным и анодным пространствами ( рис. 3). В качестве анода используется графитовый электрод, а в качестве катода - медный или титановый. При прохождении электрического тока на 1 — анод ( графит ); 2 — катод ( медная фольга, титановая пластина ); 3 — бюретка с воронкой для сбора выделяющегося водорода; V — вольтметр ; А — амперметр; СИПТ — стабилизированный источник постоянного тока. Провести процесс электролиза в течение 30 минут, записывая каждые 10 минут значения: напряжения на электролизере, объем электролита в бюретке и другие параметры (согласно задания). После окончания электролиза выключить источник питания. По полученным данным рассчитать среднее значение тока или напряжения, а по разнице объемов электролита в бюретке определить количество выделившегося водорода на катоде. Снять крышку электролизера и счистить с катода порошок меди, промыть его, высушить и взвесить. Взять пробы электролита из катодного и анодного пространств электролизера и определить количество ионов железа (II) титрованием железо-медно-хлоридного раствора 0.1 н раствором KMnO4 , согласно прилагаемой методике ,см. Прил .1 к работе). Зная величину тока и время электролиза, определяем кличество протекшего через электролизер электричества. Определив массу Количество электричества затраченное на процессы окисления или восстановления ионов железа может быть определено по уравнениям: d mKtFe(II) d mAnFe(II) Kt An Q Fe(II) = ------------ ; Q Fe(II) = ------------ , ( 10 ) qFe(II) qFe(II) 12 11 медного порошка его взвешиванием, объем выделившегося водорода (приведенного к нормальным условиям) , мл 298 VH2 ( Pопыт - Рвод.пар) V Н2(ну) = ------------------------------- , Топыт 760 (5) Степень извлечения меди можно рассчитать по формуле , а так же количество ионов железа(III), восстановленных на катоде, находим количество электричества , идущее на выделение меди (6), водорода (7) и восстановление ионов железа., А ч mCu Qcu = --------, (6) qCu где qCu-- электрохимический эквивалент меди , г/ А ч QH2 VH2(ну) F = ------------------11200 . (7) Долю тока, идущего на процесс восстановления ионов железа(III) до ионов железа (II) находим по результатам титрования: d mKtFe(II) = mKtFe(II) опыт - mFe(II) исх , (8) где,(г) mFe(II) исх - масса железа (II) в исходном отработанном тра-вильном растворе (определяется титрованием исходного раствора); mKtFe(II)опыт - масса железа (II) в растворе католита после проведения процесса регенерации. Из полученных данных рассчитываем парциальные выхода по току для каждого из катодных процессов. Аналогично определяем для анодного процесса доли тока для процессов окисления ионов железа (II) и выделение хлора: dmAnFe(II) = mFe(II) исх - mAnFe(II) опыт где qFe(II) - электрохимический эквивалент железа, г/А ч. Рассичываем удельный расход электроэнергии на получение 1 кг медного порошка и 1 м3 выделяющихся газов. Ucp Icp Ucp Icp WCu = ------------- , кВт ч/кг ; WН2 = ------------- , кВт ч/л ( 11 ) m Cu VH2ну , (9) где mAnFe(II) опыт - количество ионов железа (II) в анолите после проведения электролиза, г. Ссг0 — CCu1 С % = ----------------- х 100 % Ccu0 , ( 12 ) где Ccu0 и СCu1 — исходное и остаточное содержание меди в растворе. Степень регенерации травильного раствора можно оценить по наработке основного травильного агента — Fe3+, соответствующей величине d mFeAn Полученные данные сводим в таблицу 2 и 3. Таблица 2 Вещества Католит Анолит Q m V Q m V Cu H2 Cl2 Fe2+/Fe3+ , мин. Приложение 1 C % Тр Б % С % Сu % Wcu кВт ч/кг Таблица 3 WH2 кВт ч/м3 Методика определения ионов железа (II) Отобрать пробу 5 мл травильного раствора, перенести его в колбу на 250 мл, добавить 50 мл дистиллированной воды и 5 мл концентрированной серной кислоты, Полученный раствор титровать 0.1 н раствором KMnO4. Когда все железо (II) будет окислено, окраска раствора станет светло-фиолетовой. Расчет количества железа (II) в травильных растворах по результатам титрования определяем по формулам: NFe(II) VFe(II) = NKMnO4 VKMnO4 , ( 12 ) тогда 13 NKMnO4 VKMnO4 NFe(II) = -- ----------------VFe(II) mFe(II) = NFe(II) ЭFe(II) Vпробы ( 13 ) , ( 14 ) где ЭFe(II) - эквивалент железа, Vпробы - объем пробы травильного раствора, пошедший на титрование. Литература 1. Гибкие автоматизированные гальванические линии / Справочник под ред. В.Л.Зубченко. М.: Машиностроение, 1989. 467 с. Вопросы для самопроверки 1. Почему электролиз проводится в диафрагменном электролизере? 2. Почему подача регенерируемого истощенного травильного раствора осуществляется в катодную камеру ? 3. Почему не ощущается запах хлора при электролизе ? 4. Какие факторы нужно учитывать при выборе плотности тока при электролизе ? 5. Выбор материалов электродов регенератора ? 6. Как могут меняться выхода по току и удельный расход электроэнергии во времени по мере глубины обезмеживания ? 7. Как взаимосвязаны скорость протока регенерируемого раствора и величина токовой нагрузки на регенератор ? 8. Как определить полноту регенерации истощенного травильного раствора ? гидроксидов. Из анодной камеры электрокорректора рН вода с рН 6,5 — 8,2 вновь поступает на операции промывки. Цель работы: Ознакомиться с электрохимическим методом очистки промывных вод от ионов тяжелых металлов на модели электрокорректора рН установки ―Элион‖. Экспериментальная часть Промывные воды после операций никелирования, цинкования или других анализируются на содержание ионов металла, согласно приложенной методике. Собирается электрическая схема установки ( рис.4). Лабораторная работа № 3 Электрохимическая очистка промывных вод от ионов тяжелых металлов Теоретическая часть Электрохимические методы используют для очистки промывных вод гальванических производств от ионов тяжелых металлов одного вида ( никеля, цинка, и др.) с целью создания локальных замкнутых циклов по воде и металлу. Локальные замкнутые циклы операций никелирования, хромирования и т.п. могут быть созданы на базе гиперфильтрационных установок, предложенных ВНИИ возгео, ГИСИ и др., представляющие блочные компактные установки ―Элион‖ горизонтального и вертикального типа [1, рис.24, с. 456]. Такие установки могут быть применены для очистки воды в замкнутых системах водного хозяйства от ионов тяжелых металлов, нефтепродуктов, пав, а так же и других ингредиентов. Установки ―Элион‖ включают в себя три основные блока: блок превращения примесей (электрореактор с ―газовым слоем‖, например, для восстановления хрома и образования гидроксидов тяжелых металлов); блок разделения фаз (флоторазделитель, осветлитель, фильтр) и блок превращения воды. Блок электрохимического превращения примесей и воды выполнены на базе унифицированных модулей, позволяющих компоновать различные типы электродных систем. В установке ―Элион‖ промывная вода поступает в электрореактор с газовым слоем со стальными электродами. При растворимом железном аноде катодный процесс выделения водорода вызывает защелачивание католита до рН 8 — 10 и осаждение гидроксида загрязняющего воду металла. Для полноты осаждения гидроксидов металлов в электрореактор подается вода из катодной камеры электрокорректора рН с рН 11,6 — 11,9. В блоке разделения за счет флотации, осветления и фильтрации происходит очистка воды от механических примесей и нерастворимых В начале электролизер заливается подлежащим очистке раствором из емкости 2 . Согласно задания , устанавливается постоянный ток ( j =0.2 - 0.5 А/см2) и проводится электролиз непроточного раствора в течении рассчитанного времени (до полной очистки). В дальнейшем раствор, содержащий промывные воды из емкости 2 подается в электролизер с заданной скоростью протока (мл/ч). 15 Регулирование скорости протока осуществляется с помощью крана в усреднителе, а измерение цилиндром для сбора очищенных промывных вод. 1 — анод; 2 — усреднитель промывных вод с исходным раствором; 3 —катод; 4 — корпус электролизера; 5 — фильтр; 6 —сборник очищенного раствора; А — амперметр; V — вольтметр; СИПТ — стабилизированный источник постоянного тока. Вытекающая из электролизера вода направляется на фильтр (5) и собирается в сборнике очищенного раствора (7). Каждые 10 минут изме- ряется объем собранного фильтрата и проводится анализ на содержание иона металла. Степень очистки ( % ) промывных вод определяется по формуле: С исх - Скон С % = --------------- 100 % , ( 16 ) Сисх где, (г/л) Сисх - исходная концентрация ионов металла в промывных водах; Скон - концентрация ионов металла в очищенной воде. Степень очистки промывной воды может также контролироваться по электропроводности: R оч - Rисх С % = ------------------ 100 % , ( 17 ) Rоч где Rоч и Rисх - сопротивление электролита после очистки и исходного электролита до очистки соответственно. Полученные в работе данные заносим в таблицу 1. , мин V, мл С NiSO4 г/л Rр-ра, Ом-1 см-1 Таблица 1. U B По полученным экспериментальным данным строятся и анализируются графики зависимостей: С % = f () , j = f () , U = f () , C% = f (N) , где - время проведения опыта ( мин ).. Рассчитывается удельный расход электроэнергии на очистку W= Uср I ср ---------------- 103 Vр-ра C 60 CNiSO4 7 H2O Приложение 2 Скон г/л С% % T = -------------------------- , ( 19) a ( 17 ) где V1 - объем 0.1 н раствора Трилона Б, пошедшего на титрование, мл Т - титр соли металла (иона металла или кристаллогидрата соли металла ) по Трилону Б. Так для NiSO4 7 H2O титр равен 14.04. По заданию преподавателя опыты могут проводиться с различными скоростями протока электролита, с различными межэлектродными расстояниями, для различных ионов металлов, исходная концентрация которых в промывных вода обычно не превышает 5 - 10 г/л Полученные расчетные данные заносим в таблицу 2. Ucр, В Концентрация ионов тяжелых металлов определяются трилонометрическим титрованием. 5 - 10 мл электролита (а) отбирают в коническую колбу, объемом 250 мл, добавляют 100 мл воды, а затем 15 мл 25 % раствора аммиака или аммиачно-хлоридного буферного раствора. На кончике шпателя переносится индикатор ( мурексид - для определения ионов никеля или хромоген темно-синий (эриохром черный Т) для определения ионов цинка). Раствор в колбе титруют 0.1 н раствором Трилона Б до изменения окраски ( например, при определении никеля с желтой до сине-фиолетовой). Записывается объем Трилона Б (V1) ,пошедшего на титрование. Концентрацию соли тяжелого металла в промывном растворе рассчитывают по формуле: V1 кВт час , ----------- , лр-ра где Uср - среднее напряжение ( В ) ; I ср - средний ток на электролизере ( А ) ; Vр-ра - объем очищенных промывных вод (л) мин Анализ электролитов на содержание ионов тяжелых металлов Таблица 2. W, кВт ч/л Литература 1.Гибкие автоматизированные гальванические линии/ Справочник под ред. В.Л.Зубченко М.: Машиностроение ,1989. 467 с. Вопросы для самопроверки. 1. Электродные процессы, протекающие на электродах электрореактора ? 2. Принцип выбора материалов электродов. 3. Каково устройство электролизера с ― газовым слоем‖ и принцип его работы ? 4. Устройство и принцип работы блока разделения. 5. Назначение блока превращения и его устройство . Электрокорректор рН. 6. Электродные процессы, протекающие в электрокорректоре рН . 7. Выбор материалов электродов и диафрагмы электрокорректора рН . 8. Как используется католит и анолит из электрокорректора рН. дирование деталей из алюминиевых сплавов и другие технологические процессы. Жидкие отходы этих технологических процессов содержат: Cr 6+ , Cr3+, Zn2+, Cd2+|, Cu2+, Fe3+, Fe2+, Na+, K+ , Ba2+, SO42-, PO43-, NO3- , Cl-, CO22, SiO32- , а также блескообразователи и смачиватели. Целесообразность выбора того или иного метода и схемы очистки жидких отходов зависит от состава, концентрации, режима поступления и объемов стоков, медико биологических и технологических 19 Лабораторная работа № 4. Обезвреживание хромсодержащих сточных вод. Теоретическая часть. Одним из важных источников загрязнения окружающей среды являются промывные воды и отработанные концентрированные растворы электрохимических производств. Практически все сбросы этих производств имеют ярко выраженную биологическую активность и способны вызывать неблагоприятные последствия. Сбрасываемые соединения металлов, входящих в состав электролитов, весьма токсичны и представляют опасность для здоровья людей и живых организмов. Например, одним из наиболее вредных компонентов сточных вод являются соединения , содержащие Cr (VI). Пыли и аэрозоли 3-х и 6-ти валентного хрома действуют прижигающе на покровный эпителий носа и, разрушая его, вызывают изъязвления и пропадание носовых перегородок. Аэрозоли Cr (VI) могут кроме того проникать в легкие и желудочно-кишечный тракт и вызывать общее отравление организма. При обработке концентрированных отработанных растворов может быть осуществлена их регенерация , утилизация и обезвреживание. Полученные после регенерации растворы могут вновь направляться в технологический процесс. При утилизации из растворов извлекают наиболее ценные, дефицитные компоненты, которые могут вновь использованы в данном или другом технологическом процессе. Обезвреживание отработанных растворов чаще всего сводится к их нейтрализации перед сбросом. Если в процессе нейтрализации образуются однородные по химическому составу твердые осадки, то последние могут быть использованы в качестве ―товарных‖ продуктов, например, удобрений в сельском хозяйстве. Основными процессами, дающими хромсодержащие сточные воды являются: хромирование, хроматирование цинковых и кадмиевых покрытий, травление и электрополирование стальных деталей, Травление и ано- требований к очищенной воде, необходимости и возможности регенерации, утилизации и повторного использования воды и ценных компонентов. Кроме того, выбор метода и схемы очистки проводится с учетом сравнения технико-экономических показателей различных вариантов. Среди методов, применяемых для очистки и обезвреживания хромсодержащих жидких отходов, можно назвать следующие: 1. Обезвреживание сульфитными соединениями; 2. Обезвреживание железным купоросом; 3. Обезвреживание пероксидом углерода; 4. Метод Ланси; 5. Электрохимический метод; 6. Биохимический метод. Каждый из перечисленных методов имеет как достоинства, так и недостатки. Что касается электрохимического метода, то к его преимуществам можно отнести возможность очистки растворов до концентрации хрома 1 гм/л с выходом по току, близким к 100 %, а к недостаткам — необходимость дополнительного оборудования и энергозатрат, а так же возможности пассивации электродов. Электрохимическая очистка хромсодержащих сточных вод может быть осуществлена с растворимыми и с нерастворимыми анодами. При электролизе таких растворов с растворимыми железными анодами могут протекать следующие электродные процессы: на катоде: Cr2O72- + 14 H+ + 6 e- -------> 2 Cr3+ + 7 H2O CrO42- + 8 H+ + 3 e- -------> Cr3+ + 4 H2O 2 H+ + 2 e- ----> H2 на аноде: Fe — 2 e- ------> Fe2+ E0 = 1.333 B E0 = 1.477 B E0 = — 0.0 B E0 = — 0.44 B Образующиеся при анодном окислении ионы Fe2+ восстанавливают в объеме раствора хромат и бихромат-ионы по реакциям: Cr2O72- + 6 Fe2+ + 14 H+ -------> 2 Cr3+ + 7 H2O + 6 Fe3+ CrO42- + 3 Fe2+ + 8 H+ -------> Cr3+ + 4 H2O + 3 Fe3+ Так как во всех катодных процессах и химических реакциях, протекающих в объеме раствора, происходит расходование протонов водорода, что приводит к защелачиванию раствора, то далее в объеме Электролизеры с непроточной камерой применяют при концентрации хрома в исходной воде выше допустимой, а также при повышении концентрации в воде ионов, склонных к образованию отложений ( Cu2+, Mg2+ ,PO42- , и других). 20 21 раствора могут протекать вторичные процессы с образованием гидроксидов хрома и железа: Fe3+ + 3 OH- ------- > Fe(OH)3 Cr3+ + 3 OH- ------- > Cr(OH)3 При электролизе с нерастворимыми (Pb или Pb- Sb) анодами могут протекать следующие электродные процессы: на катоде: Cr2O72- + 14 H+ + 6 e- -------> 2 Cr3+ + 7 H2O 2 H+ + 2 e- ----> H2 E0 = 1.333 B E0 = 0.0 B на аноде: H2O — 2 e- ----- > 1/2 O2 + 2 H+ 2 Cr3+ + 7 H2 O — 6 e- ----- > Cr2O72- + 14 H+ E0 = 1.17 B E0 = 1.333 B В случае попадания в сточные воды ионов Fe3+ на электродах будет протекать еще один процесс: Fe3+ + e- <===> Fe2+ Е0= — 0.44 В В присутствии ионов Fe(III) катодный процесс восстановления Cr(VI) до Cr(III) интенсифицируется и одновременно ингибируется анодный процесс окисления Cr(III) до Cr(VI). После электрохимической обработки к жидким отходам добавляются реагенты для осаждения Cr(III) в виде Cr(OH)3. Электролизеры для восстановления Cr(VI) могут быть диафрагменного и бездиафрагменного типа. В качестве диафрагмы в них используют пористые синтетические материалы и ионообменные мембраны. Электролизеры могут быть прямоточного и противоточного типа, различной конфигурации, с вертикальным и горизонтальным расположением пластинчатых, стержневых, гофрированных, перфорированных электродов. Электроды могут быть также стружечными и гранулированными. В практике очистки жидких отходов гальванических цехов наибольшее распространение получили электролизные ванны с вертикально расположенными электродами и вертикальным или горизонтальным движением обрабатываемой воды. Допустимые концентрации Cr(VI) в зависимости от солесодержания сточных вод приведены в табл. 1. Таблица 1 Солесодержание Концентрация Солесодержание Концентрация мг/л Cr(VI), мг/л мг/л Cr(VI), мг/л 80 — 150 5 400 — 500 30 150 — 200 10 500 — 700 40 200 — 300 15 700 — 900 50 300 — 400 20 900 — 1000 60 Солесодержащими компонентами раствора являются хорошо растворимые соли, содержащие ионы Na+, K+ , SO42- , Cl- . При электролизе с растворимыми железными анодами в непроточном режиме в анодной камере устанавливается кислая среда и пакет железной стружки растворяется с образованием ионов Fe(II), которые восстанавливают в объеме католита ионы Cr(VI) до Cr(III). После обработки в электролизере вода подается на фильтрование или отстаивание. При электрохимическом восстановлении ионов Cr(VI)с использованием нерастворимых анодов могут обрабатываться жидкие отходы с большими концентрациями Cr(VI) (более 2 г/л). Электролиз проводится со свинцовыми или свинцово-сурьмянистыми анодами, не подвергающимися электролитическому растворению. Катоды изготовляются из легированной стали. Электролиз чаще всего ведется в бездиафрагменном непроточном электролизере периодического действия. После электрохимической обработки к жидким отходам добавляются щелочные реагенты для осаждения Cr(III) в виде Cr(OH)3. Цель работы: Проведение процесса электрохимической очистки хромсодержащих сточных вод, определение зависимости выхода по току и удельного расхода электроэнергии от режима электролиза и состава сточных вод, оценка качества очистки. Экспериментальная часть. Вариант № 1. Электрохимическая очистка сточных вод от соединений Cr(VI) в непроточном диафрагменном электролизере с растворимым стружечным железным анодом. Взять рас вор K2Cr2 O7 с концентрацией 0.5 г/л , отобрать 10 мл раствора и разбавить его до 100 мл дистиллированной водой (объем разбавления согласно задания преподавателя), получили концентрацию Cr(VI) — 50 мг/л. Замеряем оптическую плотность приготовленного раствора. Анодный комплект представляет собой перфорированную пластину из титана и пакет стальной стружки. 23 22 Перед измерением устанавливаем стрелку прибора на нуль (верхняя шкала). Записываем начальную оптическую плотность раствора. Перед тем, как залить исследуемый раствор в электролизер, железную стружку в анодном пространстве протравливаем в растворе, содержащем соляную и серную кислоты (70 мл НСl + 150 мл H2SO4). Для этого травильный раствор заливаем в электролизер и протравливаем стружку в течение 3 минут. После этого раствор сливаем и промываем электролизер дистиллированной водой два раза. Заливаем исследуемый раствор, К железному катоду подключаем ( — ) , а к титановому аноду ( + ) клеммы источника постоянного тока . Устанавливаем ток по заданию преподавателя в пределах 50 — 100 мА (или постоянное напряжение). Проводим электролиз в течении часа. Раствор сливаем через фильтр и замеряем его оптическую плотность. Опыт проводится в диафрагменном электролизере конструкции Украинского института водного хозяйства, принципиальная схема которого приведена на рис. 5. Со стороны, обращенной к катоду, анод отделен от последнего диафрагмой из хлориновой ткани, вставленной в рамку из органического стекла, которая плотно прижата к корпусу электролизера. В промытый H2SO4 ( 1:4 ) и дистиллированной водой электролизер залить 150 мл раствора ,подлежащего очистке от Cr(VI), состав которого задается преподавателем. При расчете силы тока учитывать, что катод работает одной стороной, обращенной к диафрагме. Электролиз вести в течение расчетного времени, с замером напряжения через каждые 15 минут при поддержании постоянной силы тока (ил напряжения). По окончании опыта католит и анолит одновременно сливаются в один цилиндр объемом 100 мл. Электролизер промывается последовательно H2SO4 ( 1: 4 ) и дистиллированной водой. Обработанная вода, содержащая Cr(III) фильтруется от Fe(OH)3 и Cr(OH)3. Фильтрат подвергается анализу на содержание Cr(VI) по величине оптической плотности по калибровочному графику. Результаты измерений заносятся в таблицу 2 1 2 3 4 5 6 7 , мин I, А U, B Cисх Cr(VI) Таблица 2 Cкон Cr(VI) По результатам опыта рассчитывается общий выход по току при электролизе для восстановления Cr(VI) : ( С 0 — С1 ) V k Втобщ = ----------------------- х 100 % , q Cr6+/Cr3+ I ( 20 ) где С0 и С1 — концентрация Cr(VI) соответственно в исходном и обезвреженном растворах, г-экв/л; q Cr6+/Cr3+ — электрохимический эквивалент восстановления Cr(VI) до Сr(III) . Эффект превращения Cr6+ в Cr3+ рассчитываем по формуле: 1— корпус; 2 — катод ( сталь легированная); 3 — катодная камера; 4 — диафрагма; 5 — перфорированный анод; 6 — анодная камера; 7 — пакет стальной стружки; А — амперметр; V — вольтметр. Катод выполнен из хромоникелевой стали Х18Н9, имеет поверхность Skt примерно 20 см2. Эп = 1 - С1 / С0 ( 21 ) (при полном восстановлении Сr6+ Эп = 1). Определяется удельный расход электроэнергии на обезвреживание 1 л хромсодержащих стоков Uср Icp W = -------------------х 103 Vр-ра Эп , кВт ч/л , ( 22 ) 24 где Ucp; Icp — среднее напряжение или средний ток на ванне за время электролиза. Опытные и расчетные данные для процесса обезвреживания сводят табл. 3. Сила тока I = ____ A, Объем раствора V р-ра = ____ мл Исходная концентрация Cr(VI) C0 = _______ мг/л. Таблица 3 Время с начала опыта, ,мин Кол-во электричества Q, А ч 1 15 30 2 Напряжение, U, В 3 Концентрация Cr6+, мг/л Втобщ, % Втп, % Эп W, кВт ч/л 4 5 6 7 8 В электролизер заливается 200 мл исходного раствора, концентрация Cr(VI) в котором задается преподавателем. Рассчитывается сила тока по заданной плотности тока и поверхности катода. Собирается электрическая схема и включается источник постоянного тока. Устанавливается ток и электролиз проводится в течение 1,5 — 2-х часов с замером напряжения через каждые 15 минут и поддержанием заданной величины тока. По окончании опыта раствор анализируется на содержание Cr(VI). По результатам опыта рассчитывается выход по току (Втобщ), эффект превращения Cr(VI) в Cr(III) — Эп и удельный расход электроэнергии на обезвреживание 1 литра хромсодержащего раствора — W , соответственно по формулам (20) , (21) и (22). Экспериментальные и расчетные данные сводятся в табл. 4. Сила тока I = ____ A, Объем раствора V р-ра = ____ мл Исходная концентрация Cr(VI) C0 = _______ мг/л. Вариант 2 Электрохимическая очистка сточных вод от Cr(VI) в непрточном бездиафрагменном электролизере с нерастворимым анодом. Опыт проводится в электролизере схема которого приведена на рис. 6. Таблица 4 Время с начала опыта, , мин Кол-во электричества Q, А ч 1 15 30 2 Напряжение U,В 3 Концентрация Втобщ, Cr6+, % мг/л 4 5 Втп, % Эп W, кВт ч/л 6 7 8 Литература. 1. Гибкие автоматизированные гальванические линии./ Справочник под ред. В.Л.Зубченко .М: Машиностроение, 1989. 467 с. 2. С.В.Яковлев, И.Г.Краснобородько, В.Н.Рогов. Технология электрохимической очистки воды., Л.: Стройиздат, 1987. 308 с. 3. А.А.Гвоздев., Б.С.Ксенофонтов Очистка производственных сточных вод и утилизация осадков, М.: Химия, 1988. 343 с. Вопросы для самопроверки. 1 — стакан емкостью 2500 мл; 2 — катод из стали Х18Н9Т; 3 — крышка с отверстием; 4 — анод из свинца; А — амперметр; V — вольтметр. 1. Какие методы очистки сточных вод используются для обезвреживания хромсодержащих растворов? 2. Электрохимические методы обезвреживания хром-содержащих растворов. 3. Процессы, протекающие на электродах в бездиафрагменном электролизере с нерастворимыми электродами. 4. Процессы, протекающие на электродах в электролизерах с растворимым анодом. 5. Необходимость использования диафрагмы и требования к материалу диафрагмы. 6. Выбор конструкции и материалов для растворимых и нерастворимых электродов. 7.В чем отличия в параметрах процесса обезвреживания хромсодержащих сточных вод при проведении электролиза при постоянном напряжении на ванну и на постоянном токе. Определить анодный и катодный выхода по току и удельный расход электроэнергии при электролизе. Экспериментальная часть Для выполнения работы собирается установка, представленная на рис. 7. Плотность тока при электролизе может изменяться от 0.3 до 1.2 А/дм2, а скорость протока промывных сточных вод от 0.2 до 1 л/час ( задается преподавателем). Лабораторная работа № 5 Электродиализная очистка промывных вод ванны сернокислого травления стали с регенерацией кислоты Теоретическая часть Источниками загрязнения окружающей среды в гальванотехнике являются промывные воды и отработанные концентрированные растворы. В современных условиях на передний план выдвигается экологичность технологических процессов с обеспечением регенерации ценных веществ. Перед нанесением электролитического покрытия важной подготовительной операцией является операция травления стальных изделий. Одним из основных компонентов раствора данной операции является серная кислота. В результате травления с поверхности металла удаляются оксиды железа, растравливается сталь, что приводит к накоплению в травильном растворе сернокислого железа и эквивалентному уменьшению содержания серной кислоты. Это приводит к уменьшению скорости травления стали, а раствор травления подлежит замене. Залповый сброс таких растворов недопустим, так как нарушает режим работы очистных сооружений и приводит к безвозвратной потере ценных компонентов. Поэтому необходимо обезвредить промывные сточные воды и регенерировать раствор серной кислоты, которая может быть использована при приготовлении свежего раствора ванны травления. Для обезвреживания и регенерации таких промывных вод могут быть использованы методы, отличающиеся своей эффективностью и экономичностью: химические, сорбционные, обратный осмос, электро- 27 диализ, прямой электролиз и др. Все они имеют определенные достоинства и недостатки. Одним из перспективных методов обезвреживания и регенерации промышленных вод ванн кислотного травления стали является мембранный электролиз ( электродиализ ). Цель работы: Произвести очистку промывных сточных вод от ионов железа (II) и регенерировать раствор серной кислоты. Выбрать оптимальные скорости протока промывных сточных вод через электролизер. 1 -промывная сточная вода; 2 - источник постоянного тока ; 3 - катодное пространство электролизера; 4 - анодное пространство электролизера, заполненное разбавленным раствором серной кислоты; 5 - воронка с бумажным фильтром; 6 - колба для сбора очищенной воды; 7 - анионитовая мембрана электролизера МА-40; 8 - анод ; 9 - катод. 28 Сточная вода, содержащая ионы железа (II), из емкости 1 поступает в катодное пространство электролизера. При работе электролизера на стальном катоде происходит электролиз воды с выделением водорода по реакции: 2 H2O + 2e- --------> H2 + 2 OH-Вследствие подщелачивания прикатодного пространства (рН > 8 ) происходит очистка от ионов железа (II) по реакции: Fe2+ + 2 OH-- --------- > Fe(OH)2 Образующиеся гидроксиды железа отделяются от воды на фильтре 5, а очищенная вода собирается в колбе 6. На свинцовом аноде в разбавленном растворе серной кислоты протекает реакция 2 H2O — 4 e-- ----> 4 H+ + O2, что приводит к увеличению концентрации серной кислоты при миграции ионов SO42-- из католита через анионитовую мембрану 7. Очищенная от ионов железа вода из католита собирается в емкость 6 и анализируется на содержание ионов железа (II) по методике изложенной в Прил.3 к данной работе. Выход по току для осаждения ионов железа в виде Fe(OH)2 определяется из выражения: Vk [ Fe2+] Вт,к = ------------------ 100 % , (23) Q qFe2+ где, Vk - объем очищаемой воды, прошедший через катодное пространство электролизера, л; [Fe2+]- разность концентраций по ионам железа в очищенной воде на входе в электролизер и выходе из него , г/л; Q - количество потекшего электричества через электролизер,А ч. qFe2+ - электрохимический эквивалент Fe2+ — 1,042 г/А час. Концентрация серной кислоты в анолите до и после электролиза определяется титрованием 0.1 н раствором NaOH с индикатором фенолфталеином по методике, приведенной в Прил.3 к данной работе. Выход по току для процесса регенерации серной кислоты рассчитывается по формуле: Va [H2SO4] Вт,а = -------------------- 100 % Q qH2SO4 (24) 29 где, Va -объем серной кислоты в анодном пространстве, л; [H2SO4] - разность концентраций серной кислоты до и после электролиза , г/л; Q = I - количество электричества, прошедшее через электролизер, А час; qH2SO4 - электрохимический эквивалент H2SO4 - (1.83) , г/А час. Удельный расход электроэнергии при работе электролизера определяется из выражения , ( Вт ч/л ) Q Uср W = --------- , (25) V где, Uср - среднее напряжение на электролизере, В; Q - количество протекшего электричества, А час; V - объем промывных сточных вод, прошедших через катодное пространство , л. Экспериментальные данные, полученные при выполнении работы представляются в виде таблиц: Токовая нагрузка на электролизер .............А. Таблица 1 , мин U, В Концентрация Fe2+ на входе .......... ,г/л 2+ [ Fe ] на выходе ,г/л Vанолит, л Cкорость протока Vкат, л/час V1 V2 Vn [H2SO4]нач г/л Q Втkt ,А час % [H2SO4]кон г/л [H2SO4] г/л Q, А час Таблица 2 W ,Вт ч/л Таблица 3 Втаn % По опытным данным и расчетным значениям величин строят графики зависимостей [Fe2+] = f (Vкатолита); Bтк = f (Vкатолита) и 30 W = f(Vанолита). Обосновывается оптимальная скорость протока очищаемой воды через катодное пространство при заданной плотности тока. Приводится обсуждение полученных результатов и делаются выводы по работе. Приложение 3 Методика анализа на ионы Fe2+ Содержание ионов железа (II) в очищаемой воде определяется по результатам титрования раствором перманганата калия (KMnO4). Окислительно-восстановительный процесс, протекающий при титровании описывается следующими реакциями: Fe2+ — e-- ----> Fe3+ MnO4-- + 8 H+ + 5 e-- ---> Mn2+ + 4 H2O ___________________________________________________ 5 Fe 2+ + MnO4-- + 8 H+ ---> Mn2+ + 5 Fe3+ + 4 H2O 2. Технология очистки сточных вод гальванического производства автомобильной промышленности / РТМ 37.002.0340--80. ЭКТИавтопром, Львов. 1980. 128 с. или в молекулярном виде: 10 FeSO4 + 2 KMnO4 + 8 H2SO4 ---> 2 MnSO4 + 5 Fe2(SO4)3 + + 8 H2O + K2SO4 В чистую коническую колбу отбирается пипеткой 10 мл очищаемой воды, добавляется 8 — 10 капель концентрированной серной кислоты (1:8) и 50 мл дистиллированной воды. Титрование производится 0,01 н раствором KMnO4. Содержание ионов железа (II) определяется по формуле, (г/л): где, NKMnO4 VKMnO4 [Fe2+] = ------------------------ Э Fe2+ , V Fe2+ NKMnO4 - нормальность раствора KMnO4 , (0/01 н); VКMnO4 - объем раствора KMnO4, пошедшего на титрование , мл; V Fe2+ - Объем очищаемой воды, взятой на титрование, (10мл); Э Fe2+ - г-эквивалент Fe2+ — 55?85 г/г-экв. Методика определения концентрации H2SO4 В чистую коническую колбу отбирают 10 мл отработанного и идущего на очистку раствора серной кислоты, добавляют 50 мл дистиллированной воды , 2--3 капли фенолфталеина и полученный раствор титруют 0.1 н раствором NaOH до перехода окраски. Концентрация раствора серной кислоты определяется из выражения , (г/л): N NaOH VNaOH [H2SO4] =------------------ ЭH2SO4 , VH2SO4 31 где, NNaOH - нормальность раствора NaOH на титрование ( 0.1 н ); VNaOH - объем раствора NaOH, пошедшего на титрование, мл; VH2SO4 - объем раствора H2SO4, взятой на анализ, (10 мл); ЭH2SO4 - эквивалент H2SO4 - 49 г/г-экв. Литература. 1. Гибкие автоматизированные гальванические линии./ Cправочник под ред. В.Л.Зубченко, М.: Машиностроение, 1989. 467 с. Вопросы для самопроверки. 1. Электродные процессы, протекающие в электролизере ? 2. Материалы электродов электролизера ? 3. Взаимосвязь скорости протока и плотности тока при электролизе ? 4. Влияет ли концентрация кислоты в анолите на селективность мембран ? 5. Куда должен подаваться раствор, подлежащий обезвреживанию, при установке катионитовой или анионитовой мембраны ? 6. Как зависит выход по току от объемной плотности тока ? 7. Как будут распределяться потоки в многокамерном электродиализаторе при чередовании анионитовых и катионитовых мембран ? слоя ионов во внешнем растворе. При изменении состава раствора эти ионы обмениваются на эквивалентное количество ионов раствора. Синтетические ионообменные смолы представляют собой гелиполиэлектролиты и обычно состоят из пространственной решетки углеводородных цепей с фиксированными неактивными ионогенными группами. При их набухании активные группы диссоциируют на подвижные и неподвижные ( связанные с углеводородной решеткой - матрицей) фиксированные ионы (табл. 1 ) [1]. При контакте ионообменных смол с растворами электролитов подвижные противоионы заменяются эквивалентным количеством ионов раствора. Таблица 1 Лабораторная работа № 6 Обезвреживание промывных вод от ионов тяжелых металлов методом ионного обмена Теоретическая часть Для обезвреживания промывных и сточных вод используются различные методы, в зависимости от свойств и линейных размеров загрязняющих их примесей [1стр.368]. Они подразделяются на механические ( отстаивание, фильтрация, центрифугирование), химические (нейтрализация, осаждение, кристаллизация) и физико-химические (электрохимические, сорбционные и мембранные). Электрохимические методы включают в себя электролиз, сорбционную электрохимическую обработку, прямой и диафрагменный электролиз, электрофлотацию; сорбционные способы - ионный обмен и адсорбцию; мембранные способы - обратный осмос и ультрафильтрацию. Электролиты, сточные и промывные воды гальванических производств характеризуются, как правило, сложным качественным и количественным составом и обычно для их обезвреживания и регенерации необходимо одновременное сочетание нескольких методов, так как ни один из ранее перечисленных методов не удовлетворит необходимым требованиям. Метод ионного обмена рекомендуется обычно для обезвреживания промывных стоков с небольшими концентрациями загрязнений и может быть применен для очистки от солей хрома, катионов тяжелых металлов и анионов кислот, очистки природных вод и доочистки сточных вод после реагентной обработки кроме стоков, содержащих СПАВ, органические соединения и масла. У ионитов на их внешней поверхности имеются ионы с нескомпенсированными зарядами, что приводит к образованию диффузионного В зависимости от вида противоиона, которым насыщена ионообменная смола, различают: H — , Na — , Ca — форму и т.д для катиов Н — форме представляют собой твердые поликислоты, а аниониты в ОН — форме - полиоснования. Сильнокислотные катиониты, обычно содержат группу SO32- , способны к обмену в широком диапазоне рН, обмен слабодиссациирующих группировок типа СОО- имеет место при рН < 7. К сильноосновным относятся аниониты, содержащие в качестве фиксированных ионов группу = N+, к слабоосновным - содержащие первичные, вторичные и третичные аминогруппы, способные к обмену только при рН <7. Процессы ионного обмена, происходящие при обезвреживании растворов, пропускаемых через иониты, могут быть описаны следующими уравнениями: В катионитовой колонке сорбция Men+ + n H[K] ---------> Me[K]n + n H+ (26) сорбция Men+ + n Na[K] ---------> Me[K]n + n Na+ (27) В анионитовой колонке сорбция 2[A]OH + H2SO4 --------> [A]2SO4 + 2 H2O (28) слабоосновные аниониты сорбируют анионы сильных кислот (SO42-, Cl-, NO3-, PO43-) и не способны сорбировать анионы слабых минеральных кислот (CO32-, SiO32-, и др.) Сильноосновные анионы способны обменивать ОН- ионы своей активной группы на анионы растворимых в воде слабых кислот только при отсутствии в воде сильных кислот и их солей. После завершения процессов сорбции, то есть их истощения, проводят регенерацию смол. При регенерации протекают процессы обратные сорбции, то есть в противоположном направлении. Регенерацию катионов осуществляют промывкой отработанного катионита 10 % раствором H2SO4 (катионита в Н-- форме) или NaCl (катионита в Na-- форме). Регенерацию анионитов проводят фильтрованием через слой истощенного анионита 4 % водных растворов NaOH, Na2CO3 или NH4OH. Растворы, получаемые в процессе регенерации смол, называют элюатами. При очистке стоков ионообменным методом технологический процесс включает в себя следующие операции [2]: — усреднение стоков;— очистка сточной воды от механических примесей на песчано-гравийных фильтрах; — очистка сточной воды от органических веществ на фильтрах с активированным углем; Цель работы: Ознакомление с технологией сорбционной очистки промывных вод после гальванических ванн. Определение технических показателей процесса. Экспериментальная часть. Процесс ионного обмена должен быть исследован с определением следующих параметров: — объем очищаемой воды до проскока; — количество поглощенного цинка; — количество извлеченного из ионита цинка; — динамическая объемная емкость (ДОЕ) смолы ; — степень регенерации ионообменника. Схема лабораторной установки представлена на рис.8 Приготовить 1 л промывной воды с концентрацией Zn2+ до 1 г/л из хлористо-аммонийного электролита цинкования и проанализировать на содержание Zn2+ по методике изложенной в приложении к данной работе. 35 34 — очистка воды от катионов металлов на катионитовом фильтре; — очистка воды от анионов на анионитовом фильтре; — направление очищенной воды в оборотный цикл; — регенерация катионитов и анионитов. Характеристики некоторых отечественных ионитов по ГОСТ приведены в табл. 19,20,21,22 [1,441,442]. Например, катионитовая смола КУ2-8, используемая для сорбции в данной лабораторной работе, имеет среднюю обменную емкость 800 мг-экв/м2, полную объемную емкость 1850 мгэкв/м2, динамическую объемную емкость (ДОЕ) по Zn2+ 2 - 3 мг-экв/л и 65 90 г/на 1 кг катионита. Преимуществами метода ионного обмена при обработке стоков являются: 1. высокая степень очистки; 2. возврат очищаемой воды в оборот для технических нужд при обработке смешанных стоков; 3. возврат регенерированной воды в технологический цикл при обработке отдельного вида загрязнений. Недостатками метода являются: 1. необходимость предочистки стоков от механических примесей, масел, ПАВ, лаков, растворителей; 2. невозможность обезвреживания концентрированных стоков; 3. трудоемкость обезвреживания элюатов, которое чаще осуществляется реагентным способом. Рис.8 Схема лабораторной установки Залить в емкость 1 примерно 300 мл дистиллированной воды при закрытом кране 2, затем открыв его(повернув колесико), промыть катионитовую колонку от регенерирующего раствора, пропустив весь объем дистиллированной воды из емкости 1. После промывки катионита кран 2 закрыть и залить в емкость 1 приготовленную промывную воду. Осторожно открыть кран 2 и уста- новить необходимую скорость протока воды через катионитовую колонку по заданной линейной скорости подачи воды ( 2 - 3.5 м/ч) при внутреннем диаметре колонки 14 мм. Через каждые 15 мин. замерять объем обработанной воды и проводить анализ ее на содержание Zn2+. Процесс сорбции проводят до достижения концентрации цинка в вытекаемой из колонки воде равной исходной концентрации. Полученные опытные данные заносят в табл.2. По окончании процесса сорбции кран 2 закрывают, пробку крана 3 поворачивают на 90о по часовой стрелке и открывают кран 6 для подачи в колонку регенерирующего раствора H2SO4 (50 г/л) из емкости 7 с линейной скоростью 0.25 - 0.75 м/час. Вновь через каждые 15 мин. измеряют объем пропущенного регенерирующего раствора и определяют в нем содержание Zn2+. Процесс регенерации заканчивают при достижении концентрации цинка в растворе кислоты равной нулю. После этого краны 3 и 6 закрывают. 36 Количество цинка, сорбированного катионитом до проскока при любом объеме отработанной промывной воды определяется по формуле : Qc = CZnисх Vпр (29) Общее количество поглощаемого катионитом цинка до полной его зарядки Qc или динамическая обменная емкость (ДОЕ) находится путем графического интегрирования кривой выхода рис. 9 а по формуле : О CZnисх А Vпр = О С Zn исх А К — Vпр А К (30) 37 Опытные данные, полученные в процессе регенерации катионитовой смолы заносят в табл.2. Таблица 2 РЕГЕНЕРАЦИЯ СОРБЦИЯ Время сорбци , мин Объем обработанной воды Объем ТрБ на титрование Vв, мл Vтр,мл Содержание цинка в воде СZnисх, г/л Время регенерации , мин Объем регенерирован-ного ра створа Vp,мл Объем ТрБ на титрование Vтр,мл Содержание цинка в воде СZnисх, г/л На основании опытных и расчетных данных табл.2 строят зависимости концентрации Zn2+ на выходе из колонны от объема пропущенной промывной воды, или регенерирующего раствора, которые обычно имеют вид рис. 9. Критерием полной зарядки колонны (рис 9 а) является равенство концентрации цинка на входе и выходе из колонны, то есть СZnисх. Объем промывной воды, при котором концентрация цинка на выходе из колонны равна 0 (нулю), называется объемом проскока (Vпр). Voполн — объем промывной воды, пропущенной до полной зарядки колонны. CZnmax — максимальная концентрация цинка в растворе на выходе из колонны при регенерации. Vрполн — общий объем раствора H2SO4, пошедший на регенерацию. Из выходной кривой (рис 9 а) расчетным путем определяется количество цинка, поглощаемого катионитом в каждый период времени сорбции и при каждом объеме пропущенного раствора. Общее количество цинка поглощенного катионитом до полной его зарядки равно площади заштрихованной фигуры [О Сисх А Vпр] . При регенерации количество извлеченного цинка равно площади заштрихованной фигуры на рис. 9 б. Интегрирование можно провести и весовым методом путем графического построения выходной кривой на миллиметровке, вырезания фигуры [О CZnисх А Vпр] , взвешивании ее на аналитических весах и сравнением с весом 1 см2 такой же миллиметровой бумаги. Точность определения ДОЕ при этом составляет около 5 %. Полное количество извлеченного цинка при регенерации Qp определяется площадью заштрихованной фигуры на рис. 9 б. и может быть определено и также интегрированием графическим или весовым методом. Степень регенерации катионита, являющейся количественной характеристикой обратимости ионообменника, находится по формуле : Qp Ср = ---------- 100 % (31) Qc В отчете привести примеры расчета всех величин, графические зависимости, построенные по опытным и расчетным данным, дать обсуждение результатов и сравнить полученные данные и характеристики с литературными. Приложение 4 Методика определения содержания 2+ Zn в растворе комплексонометрическим титрованием. Раствор, содержащий цинк, в количестве от 1 до 5 мл (должен быть взят с помощью пипетки) помещают в коническую колбу на 250 мл, 38 разбавляют дистиллированной водой до 100 мл, прибавляют 2 - 5 мл буферного раствора, 0.1 г индикаторной смеси (эриохром черный Т или хромовый темно-синий) и титруют из бюретки 0.01 н раствором Трилона Б до перехода красно-фиолетовой окраски в синюю. Концентрация цинка в анализируемом растворе вычисляется по формуле: NТрБ VТрБ К CZnисх = ----------------------- ЭZn Vp где , NТрБ — концентрация раствора Трилона Б , г-экв/л; VТрБ — объем раствора Трилона Б, пошедшего на титрование, мл; К — поправочный коэффициент для раствора Трилона Б; Vp — объем раствора, отобранного на анализ, мл; Эzn — эквивалент Zn2+ (32,69 г/г-экв). Литература 1. Гибкие автоматизированные гальванические линии / Справочник под ред. В.Л.Зубченко , М.: Машиностроение, 1989. 467 с. 2. Технология очистки сточных вод гальванического производства автомобильной промышленности / РТМ 37.002.0340--80. ЭКТИавтопром Львов, 1980. 128 с. Вопросы для самопроверки 1. Что представляют собой аниониты и катиониты ? 2. Каков механизм сорбции ионитами ионов раствора ? 3. Что такое динамическая объемная емкость сорбента ? 4. Что такое степень регенерации ионообменниками ? 5. Достоинства и недостатки метода ионного обмена по очистке загрязненных вод ? 6. Что такое элюаты, как их используют, обезвреживают или утилизируют ? 7. Какой вид имеют кривые сорбции и регенерации смол от объема пропускаемых грязных растворов ? 8. Как влияет линейная скорость протока очищаемых вод на эффективность ионного обмена ?