исследование взаимодействия ионных пучков с компонентами

реклама

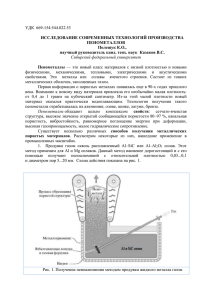

ИССЛЕДОВАНИЕ ВЗАИМОДЕЙСТВИЯ ИОННЫХ ПУЧКОВ С КОМПОНЕНТАМИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ И ФОРМИРОВАНИЕ ПОВЕРХНОСТНЫХ СПЛАВОВ СО СПЕЦИАЛЬНЫМИ СВОЙСТВАМИ Е.И. КУРБАТОВА, И.Н.ФРИДЛЯНДЕР, Л.С. ГУЗЕЙ Научный центр "Реабилитация", Москва, Россия А.И. КСЕНОФОНТОВ Московский инженерно−физический институт, Россия Разработка промышленных сплавов осуществляется на базе фундаментальных исследований классического легирования и фазовых диаграмм состояния многокомпонентных систем. Эти исследования широко проводятся в настоящее время и в первую очередь это относится к наиболее распространенным конструкционным материалам на основе железа, никеля, кобальта, алюминия и т. д. [15]. Однако в последнее время в связи с развитием многофакторных научных и производственных проблем и внедрения в производство высоких технологий все более возрастает необходимость в сочетании конструкционными материалами высоких физико-механических характеристик и специальных свойств, в частности коррозионной и радиационной стойкости, износостойкости, магнитных характеристик и других. Такое разнообразное сочетание свойств не всегда может быть достигнуто традиционными методами легирования. Кроме того, это часто требуется преимущественно для рабочей поверхности конструкций деталей машин и механизмов. Один из путей решения этих вопросов - это воздействие ионизированных пучков металлов на поверхность конструкционных металлов. Известно, что воздействие ионных пучков вызывает изменение дислокационной структуры металлов и сплавов, то есть образование вакансий, междоузельных атомов и других дефектов, распыление поверхности, локальную конденсацию и др. Структурные микроповреждения поверхности способствуют изменению свойств металлов и сплавов, которые в рамках физики твердого тела достаточно изучены. В том числе в случае имплантации примесей опубликовано несколько монографий [610]. Другая сторона вопроса, а именно картина химического взаимодействия ионных потоков с металлами и сплавами не так широко представлена. Особенно это относится к процессам легирования и создания поверхностных сплавов со специальными свойствами, которые открывают большие возможности разработки новых материалов и прогнозирования свойств. Создание поверхностных сплавов со специальными свойствами требует, прежде всего, исследования и выявления общих закономерностей изменения состава и свойств металлов и сплавов под воздействием ионного пучка того или иного металла, энергии частиц и других характеристик технологического процесса (температура, давление и т. д.). Понятно, что при таком многообразии параметров эксперимента трудно принимать решения о полученных результатах. Поэтому мы приняли как постоянную величину основные технологические характеристики, то есть энергия ионов 1,01,5 кэВ, температура разогрева поверхности 500 °С, давление остаточных газов 5⋅10-6 мм.рт.ст. Переменными величинами были только состав мишени и бомбардирующих ионов. Исследование проводилось комплексом методов физико-химического анализа, в частности микроструктурным, локальным рентгеноспектральным, а также использовали ЯГР−спектроскопию, рентгенофазовый и микродюрометрический анализ и т.д. В качестве мишени исследовались металлы группы железа (Fe,Ni,Co), а также их бинарные сплавы, в частности специально выплавленные сплавы железа с углеродом, хромом, молибденом, Исследование взаимодействия ионных пучков с компонентами конструкционных материалов вольфрамом, ванадием и кобальтом, то есть элементами, которые являются постоянными легирующими компонентами сталей и сплавов. В качестве бомбардирующих металлов при формировании бинарных поверхностных сплавов использовались металлы IVВ группы (титан, цирконий), то есть металлы, которые практически не используют при легировании сталей, и металлы VIВ группы (молибден), которые применяются при их легировании. По данным локального рентгеноспектрального анализа при выбранных условиях эксперимента формирование поверхностных сплавов происходит с частичной конденсацией бомбардирующего иона на поверхности. Так, после бомбардировки железа ионами титана ширина зоны поверхностного сплава достигает 810 мкм, в то время как толщина конденсированного слоя не превышает 0,11 мкм. Такая же картина наблюдается и при и бомбардировке железа молибденом, но ширина зоны поверхностного сплава сужается до 23 мкм (рис. 1). Мы объяснили такое различие диффузионными характеристиками титана и молибдена, для которого энергия самодиффузии значительно выше, а, следовательно, и диффузионная подвижность атомов молибдена ниже. а) б) e- 100x100 e- 100x100 KαTi KαFe KαTi KαFe в) e- 100x100 KαMo KαFe Рис. 1. Распределение титана и молибдена в железе, х1000 а) титан на поверхности железа, б) титан в поверхностных слоях железа, в) молибден в поверхностных слоях железа Е.И. Курбатова, И.Н.Фридляндер, Л.С. Гузей Исследование химического состава поверхностных сплавов показало, что они являются соответственно пересыщенными твердыми растворами титана и молибдена в железе. Были идентифицированы также фазы Лавеса TiFe2 и MoFe2 и соединение Fe7Ti6, которое не характерно для равновесных условий. Таким образом, бинарные поверхностные сплавы, находятся в метастабильном состоянии и во всех отношениях отличаются от сплавов, полученных металлургическим путем (рис. 2, 3). Практически, аналогичная картина наблюдается для бинарных поверхностных сплавов систем Ni−Ti и Co−Ti (рис. 4). Рис. 2. Влияние отжига на концентрацию титана в твердом рстворе железа. 1 отжиг при 500 °C; 2 отжиг при 700 °C; 3 отжиг при 1000 °C. Рис. 3. Влияние отжига на концентрацию молибдена в твердом растворе железа. 1 отжиг при 500 °C; 2 отжиг при 700 °C; 3 отжиг при 1000 °C Исследование взаимодействия ионных пучков с компонентами конструкционных материалов CoKα CoKα NiKα Рис. 4. Распределение титана в поверхностных сплавах, х1000. а) на поверхности кобальта, б) в поверхностных слоях кобальта, в) в поверхностных слоях никеля В ходе проведения исследований, касающихся разработки аспектов создания поверхностных сплавов, был установлен характер взаимодействия металлических ионизированных потоков не только с основным металлом (железом), но и с легирующими компонентами сталей и сплавов. Для этого формировали тройные поверхностные сплавы в бинарных сплавах Fe 4 % Cr, Fe 2 % V, Fe 5% Mo, Fe 6 % W, Fe 1 % C и Fe 5 % Co ионами металлов IVB и VIB групп. По данным ЛАРС общая картина не изменяется, однако каждый легирующий элемент оказывает свое влияние на протекание процессов физико-химического взаимодействия при формировании поверхностных сплавов. Такие легирующие элементы сталей, как молибден, ванадий и вольфрам способствуют расширению зоны тройных поверхностных сплавов до 1518 мкм по сравнению с бинарными сплавами железа−титан. Кроме того, эти элементы диффундируют в направлении поверхности и образуют своеобразные кластеры. Этому способствует идентичность кристаллических решеток молибдена и ванадия с титаном и близость атомных радиусов, что обуславливает неограниченную растворимость молибдена и ванадия в титане (рис. 5). Е.И. Курбатова, И.Н.Фридляндер, Л.С. Гузей Рис. 5. Распределение элементов в тройных поверхностных сплавах на основе железа, х1000 а) в сплавах системы железо-титан-молибден, б) в сплавах системы железо−титан−хром Методами рентгенофазового анализа установлено, что после ионной бомбардировки наряду с первичным фазовым составом мишени (α−Fe) в структуре тройных поверхностных сплавов появляется α−Ti и Лавес−фаза TiFe2 (табл. 1). Эти данные хорошо согласуются с результатами ЯГР−спектроскопии. Анализ спектров показал, что легированность твердого раствора α−Fe уменьшается, и соответственно уменьшается период его решетки. Исследование взаимодействия ионных пучков с компонентами конструкционных материалов Таблица 1. Сравнительные характеристики мишени и поверхностных сплавов систем Fe-Meлег−Tiбомбар. N Химический состав мишени, вес% 1 Свойств мишени Фазовый состав Период решетки α−Fe, нм Fe − 100% α−Fe 0,2867 2 95%Fe+5%Mo α−Fe 0,2873 3 94%Fe+6%W α−Fe 0,2875 4 98%Fe+2%V α−Fe 0,2871 5 96%Fe+4%Cr α−Fe 0,2878 6 99%Fe+1%C α−Fe+Fe3C 0,2874 Свойства тройных поверхностных сплавов Фазовый состав α−Fe, α−Ti, Fe2Ti α−Fe, α−Ti, Fe2Ti α−Fe, α−Ti, Fe2Ti α−Fe, α−Ti, Fe2Ti α−Fe, α−Ti, Fe2Ti α−Fe, TiC Период решетки α−Fe, нм Ширина зоны, мкм 0,2863 910 0,2839 1718 0,2870 1516 0,2862 1315 0,2878 89 0,2870 23 В сплавах системы Fe−Cr−Ti перераспределения компонентов не установлено, легированность твердого раствора не изменяется. Подобный характер взаимодействия может быть связан с ограниченной взаимной растворяемостью титана и хрома и возможностью образования между ними лишь интерметаллических соединений. Особое внимание было уделено исследованию по формированию поверхностных сплавов в системах, содержащих углерод. Углерод является основным компонентом большинства конструкционных материалов, он входит в состав твердых растворов и карбидные фазы цементит и сложные специальные карбиды. В процессе бомбардировки титаном углеродистых сталей типа У8 существенно изменяется фазовый состав. Цементит распадается и образуется карбид титана. Углерод мигрирует из твердого раствора α−Fe и период его решетки приближается к значению для чистого железа. В процессе ионной бомбардировки атомы углерода уходят к более сильному карбидообразователю и образуют зародыши новой фазы. В данном случае взаимодействие компонентов протекает с образованием наиболее термодинамически стабильной фазы (TiC), коагуляцией цементита и обеднением твердого раствора углеродом. По данным локального рентгеноспектрального анализа установлено, что при этом зона поверхностного сплава системы Fe−Ti−C сужается до 23 мкм по сравнению с 10 мкм для сплавов системы Fe−Ti. Одновременно краевая концентрация углерода возрастает (рис. 6). Таким образом, в поверхностных сплавах, содержащих углерод, происходит образование термодинамически стабильных карбидных фаз типа TiC. Оценивая результаты взаимодействия ионных пучков с различными металлами и сплавами, следует отметить: 1. Можно изменять их химический состав и создавать поверхностные сплавы с заданными свойствами. 2. Контролировать ширину зоны сплава, комбинируя составы мишени и бомбардирующих ионов. 3. Регулировать образование тех или иных фаз и легированность твердых растворов. Полученные результаты были нами использованы в двух научных направлениях. Во−первых это возможность повысить жаропрочность сплавов железа, рабочие температуры которых лежат в пределах 200500 °C. То есть увеличить сопротивление поверхности железа деформированию при температурах 500700 °C. Железо в плане классического легирования имеет весьма ограниченные возможности, так как ни один элемент не образует с ним неограниченные растворы и не обладают заметной растворимостью. Формирование в железе поверхностных сплавов Е.И. Курбатова, И.Н.Фридляндер, Л.С. Гузей металлами IVBVIB групп и исследование их микротвердости в интервале температур 500700 °C показало преимущество сплавов систем железо−молибден и железо-вольфрам (рис. 7), сохраняющих стабильными форму и размеры упрочняющих Лавес-фаз при повышенных температурах. Рис. 6. Распределение элементов в поверхностных сплавах системы железо−титан−углерод, х1000 Исследование взаимодействия ионных пучков с компонентами конструкционных материалов Рис. 7. Влияние отжига на твердость бинарных поверхностных сплавов железа с металлами IVB−VIB групп. а) время выдержки 15 мин; б) время выдержки 60 мин Второе направление исследований касалось создания в поверхностных сплавах твердых сплавов типа ВК-6 карбида титана с целью увеличения их износостойкости. Карбид титана является одной их самых тугоплавких и термодинамически стабильных фаз, который находится в равновесии со многими фазами и таким образом повышается термодинамическая стабильность системы мишени по сравнению с исходным состоянием. При этом ионную бомбардировку поверхности пластин ионами титана проводили таким образом, что образование карбида происходило не только в поверхностном сплаве, но и в конденсированных слоях на поверхности. В этом случае в начальный момент, когда Е.И. Курбатова, И.Н.Фридляндер, Л.С. Гузей конденсируемый титан соприкасается с поверхностью пластин скорость карбидизации максимальна, и образуются очень тонкие слои карбида титана ≈1 мкм (рис. 8). В дальнейшем скорость потока углерода ослабевает, что связано с затруднением диффузии углерода через образовавшийся слой карбидных фаз. Методом рентгенофазового и локального рентгеноспектрального анализа установлено, что концентрация углерода уменьшается в направлении свободной поверхности. Рис. 8. Конденсированный слой карбида титана, сформированный в сплавах ВК−6. а) светлопольная микрофотография, х30000; б) электронограмма исследованного участка; в) темнопольное изображение исследованного участка Исследование взаимодействия ионных пучков с компонентами конструкционных материалов Таким образом, такие процессы целесообразно проводить до того момента, когда скорость карбидизации выше скорости конденсации, то есть до появления металлической фазы α-Ti. В настоящее время нами рассматриваются и другие направления применения поверхностных сплавов со специальными свойствами. Литература 1. Гудремон З. Специальные стали. ТТ.1. М.: Металлургия, 1966. 2. Фридляндер И.Н. Промышленные сплавы алюминия. М.: Металлургия, 1984. 243 с. 3. Ульянин Е.А., Свистунова Т.В. Высоколегированные сплавы на основе железа и никеля. М.: Металлургия, 1986 350 с. 4. Гузей Л.С., Курбатова Е.И., Соколовская Е.Н. Физико-химическое исследование твердофазных процессов в системе никель−титан−углерод // Тезисы доклада на Всесоюзной конференции по химии твердого тела. Свердловск-Первоуральск, 1985. Ч. 4. С.24. 5. Курбатова Е.И. Физико−химическое исследоваание никеля с хромом, титаном и углеродом в твердых растворах // Дисс. на соискание уч. степени канд. хим. наук. М.: МГУ, 1976. 119с. 6. Хирвонек Дж.К. Ионная имплантация. М.: Металлургия, 1985. 320с. 7. Пронявичюс Д., Дудонис Ю. Модификация свойств твердых тел ионными пучками // Вильнюс.: Изд. Мокслав, 1980. 240с. 8. Риссел Х., Руге Н. Ионная имплантация. М.: Иностр. лит., 1983. 186с. 9. Диденко А.Н., Лигачев А.Е. Воздействие пучков заряженных частиц на поверхность металлов и сплавов. М.: Энергоатомиздат, 1987. 183с. 10. Аброян И.А., Андропов А.И., Титов А.И. Физические основы электронной и ионной металлургии. М.: Высшая школа, 1987. 317с.