С.Н. Виноградов (д.т.н., профессор), К.Н. Лысенко г. Пенза, Пензенский государственный университет Дегазирующие

advertisement

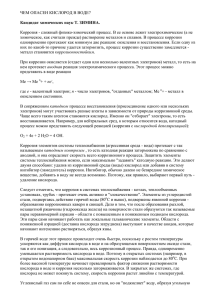

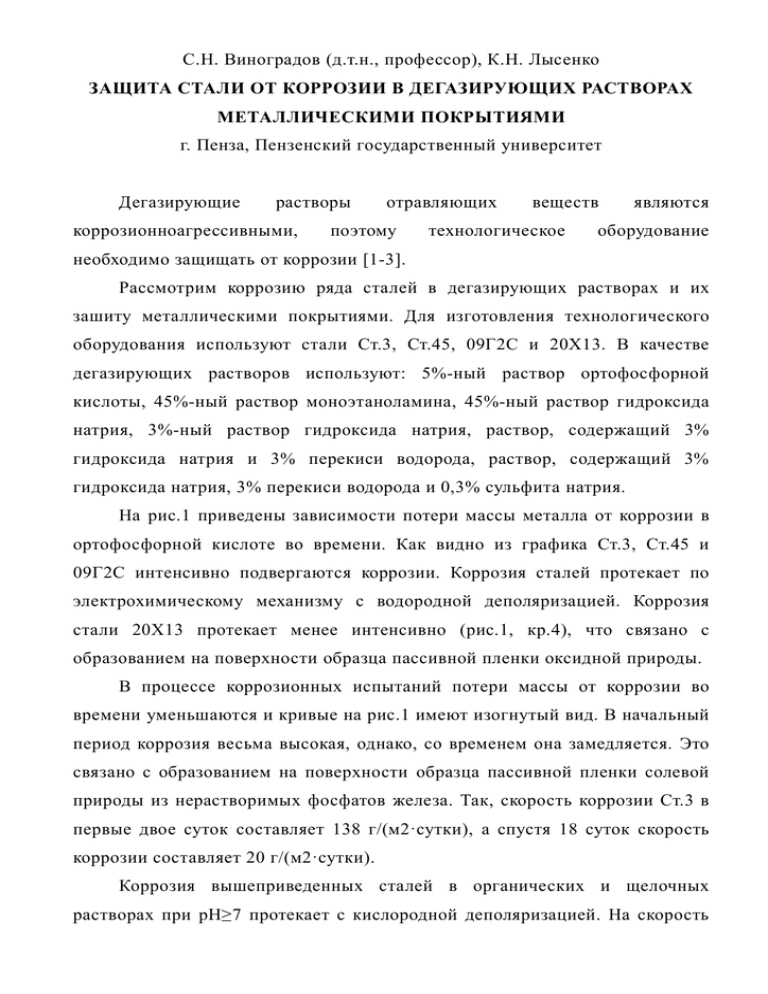

С.Н. Виноградов (д.т.н., профессор), К.Н. Лысенко ЗАЩИТА СТАЛИ ОТ КОРРОЗИИ В ДЕГАЗИРУЮЩИХ РАСТВОРАХ МЕТАЛЛИЧЕСКИМИ ПОКРЫТИЯМИ г. Пенза, Пензенский государственный университет Дегазирующие растворы коррозионноагрессивными, отравляющих поэтому веществ технологическое являются оборудование необходимо защищать от коррозии [1-3]. Рассмотрим коррозию ряда сталей в дегазирующих растворах и их зашиту металлическими покрытиями. Для изготовления технологического оборудования используют стали Ст.3, Ст.45, 09Г2С и 20Х13. В качестве дегазирующих растворов используют: 5%-ный раствор ортофосфорной кислоты, 45%-ный раствор моноэтаноламина, 45%-ный раствор гидроксида натрия, 3%-ный раствор гидроксида натрия, раствор, содержащий 3% гидроксида натрия и 3% перекиси водорода, раствор, содержащий 3% гидроксида натрия, 3% перекиси водорода и 0,3% сульфита натрия. На рис.1 приведены зависимости потери массы металла от коррозии в ортофосфорной кислоте во времени. Как видно из графика Ст.3, Ст.45 и 09Г2С интенсивно подвергаются коррозии. Коррозия сталей протекает по электрохимическому механизму с водородной деполяризацией. Коррозия стали 20Х13 протекает менее интенсивно (рис.1, кр.4), что связано с образованием на поверхности образца пассивной пленки оксидной природы. В процессе коррозионных испытаний потери массы от коррозии во времени уменьшаются и кривые на рис.1 имеют изогнутый вид. В начальный период коррозия весьма высокая, однако, со временем она замедляется. Это связано с образованием на поверхности образца пассивной пленки солевой природы из нерастворимых фосфатов железа. Так, скорость коррозии Ст.3 в первые двое суток составляет 138 г/(м2·сутки), а спустя 18 суток скорость коррозии составляет 20 г/(м2·сутки). Коррозия вышеприведенных сталей в органических и щелочных растворах при рН≥7 протекает с кислородной деполяризацией. На скорость коррозии с кислородной деполяризацией оказывает влияние процесс растворения кислорода воздуха в электролите, перенос растворенного кислорода из объема электрохимическая электролита к поверхности реакция ионизации кислорода электрода, и отвод продуктов электрохимической реакции от поверхности металла вглубь раствора. Растворимость кислорода в электролите незначительна, поэтому замедленной стадией процесса является диффузия кислорода к поверхности 2 2000 1 2 3 1500 1000 500 4 0 0 20 40 Потери массы, г/м Потеря массы, г/м2 металла в пределах диффузионного слоя. 2 1 3 4 5 4 3 2 1 0 0 20 40 60 Время, сутки Время, сутки Рис.1 – Потери массы от коррозии в Рис.2 – Потери массы от коррозии во 5%-ном растворе ортофосфорной времени Ст.3 в растворах: кислоты сталей: Ст.3 (1), 09Г2С (2), моноэтаноламин 45%(1); NaOH 45%(2); Ст.45(3) и 20Х13(4). NaOH 3%(3); NaOH 3%, H2O2 3%(4); NaOH 3%, H2O2 3%, Na2SO3 0,3%(5). Наибольшая скорость коррозии наблюдается у Ст.3, поэтому на рис.2 показана зависимость величины потери массы от коррозии стали Ст.3 в растворе моноэтаноламина, гидроксида натрия и его раствора с перекисью водорода и сульфитом натрия во времени. Характер коррозии всех приведенных сталей примерно одинаковый. В первые 20 суток потери массы от коррозии растут примерно линейно, а в дальнейшем заметно снижаются. Это связано с образованием на поверхности металла пассивных пленок, которые замедляют диффузию кислорода к поверхности металла. Низкая коррозия металла в таких растворах обусловлена малой растворимостью кислорода, то есть малым количеством деполяризатора. Сравнивая коррозию Ст.3 в кислоте и в щелочном растворе видно, что потери массы от коррозии в ортофосфорной кислоте за 35 суток в 600 раз больше потери массы в моноэтаноламине. Экспериментальные данные подтверждают, что коррозия с водородной деполяризацией в кислых средах значительно превосходит коррозию тех же металлов с кислородной деполяризацией в нейтральных и щелочных средах. Для защиты металла от коррозии необходимо применять защитные металлические покрытия. Наибольшей защитной способностью в дегазирующих растворах могут обладать никелевое покрытие и трехслойное покрытие: никель полублестящий - никель блестящий - хром блестящий. Никель весьма коррозионностоек в различных агрессивных средах. Так, в 10%-ном растворе ортофосфорной кислоты при комнатной температуре глубинный показатель коррозии составляет 0,015 мм/год или 0,334 г/(м2·сутки). Скорость коррозии никеля зависит от концентрации, температуры, наличия окислителей и ряда добавок. Доступ кислорода ускоряет коррозию более чем в три раза. Так, при концентрации ортофосфорной кислоты 5-15% и температуре 65ºС глубинный показатель коррозии составляет 0,125 мм/год или 2,78 г/(м2·сутки). В обоих случаях потеря массы при коррозии меньше 2,4 г/(м2·сутки), то есть никель в данной среде относится к материалам с высокой устойчивостью. В растворах гидроксида натрия любой концентрации никель обладает от высокой до хорошей устойчивостью [4,5]. На рис.3 и 4 приведены потери массы от коррозии никелевого покрытия в ортофосфорной кислоте, моноэтаноламине, в 45%-ном растворе гидроксида натрия. Скорость коррозии никелевого покрытия в ортофосфорной кислоте составляет 3,7 г/(м2·сутки), что значительно ниже скорости коррозии Ст.45 в данной кислоте, которая составляет 80 г/(м2·сутки) (рис.1, кр.3). Это связано с высокой коррозионной стойкостью никеля по сравнению со Ст.45. Потери массы, г/м2 Потери массы, г/м2 15 1 10 5 0 0 50 100 Время, ч 1 0,8 0,6 0,4 0,2 0 1 2 3 4 0 20 40 Время, сутки Рис.3 – покрытия Коррозия в никелевого Рис.4 – Потери массы от коррозии 5%-ном растворе никелевого ортофосфорной кислоты. покрытия моноэтаноламин натрия 45%. в гидроксид 45%, Никель растворах: на Ст.45 в моноэтаноламине (1); в NaOH 45% (3). Никель на 20Х13 в NaOH 45% (2); в моноэтаноламине 45% (4). Коррозия никелевого покрытия резко замедляется после 60 часов коррозионных испытаний, что связано, как и на стали, с образованием фосфатной пленки, которая экранирует поверхность образца от агрессивного раствора. В щелочном растворе (рис.4) коррозия никелевого покрытия значительно ниже, чем в ортофосфорной кислоте и составляет в растворе моноэтаноламина и 45%-ного раствора гидроксида натрия соответственно 0,08 и 0,05 г/(м 2 ·сутки). Такая низкая коррозия связана с высокой коррозионной устойчивостью никеля в этих растворах и образованием пассивной пленки оксидного характера на поверхности покрытия. При этом в первые трое суток коррозия протекает относительно интенсивно, а затем, после образования пассивной пленки на поверхности покрытия, коррозия прекращается. Аналогичная зависимость коррозии никелевого покрытия наблюдается при покрытии образцов из стали 20Х13. После коррозионных испытаний в щелочных растворах – моноэтаноламине и гидроксиде натрия внешний вид образцов не изменился, что связано с низкой коррозией никелевого покрытия. В ортофосфорной кислоте на углу образца наблюдается отслаивание покрытия, вследствие высоких внутренних напряжений и образования микротрещин. В порах микротрещин возникает коррозионный элемент, в котором сталь основы работает как анод и интенсивно растворяет, что и приводит к отслаиванию покрытия. Таким образом, однослойное никелевое покрытие нельзя рекомендовать для защиты от коррозии в ортофосфорной кислоте. Для защиты стальных деталей от коррозии в агрессивной среде с электрохимическим механизмом защиты следует применять трехслойное покрытие: никель матовый-никель блестящий-хром блестящий [6-9]. В таком сочетании блестящее никелевое покрытие является анодным покрытием по отношению к матовому никелевому покрытию, следовательно, будет электрохимически защищать от коррозии. Хромовое покрытие имеет равномерную пористость, поэтому блестящее никелевое покрытие будет равномерно корродировать по всей поверхности, что определяет длительный срок эксплуатации блестящего никелевого покрытия, следовательно, и матового никелевого покрытия. В промышленности вместо матового никелевого покрытия применяют полублестящее покрытие. В этом случае электролит содержит не серосодержащие блескообразующие добавки. Таким образом, трехслойное гальваническое покрытие будет надежно защищать сталь от коррозии в агрессивной среде. В таблице приведены составы блестящего никелевого покрытия. электролитов полублестящего и Компоненты электролита (г/л) и режим осаждения сульфат никеля хлорид никеля борная кислота 1,4 будиндиол формалин 40% (мл/л) сульфосалициловая кислота 40% (мл/л) сахарин фталимид рН температура, ºС плотность тока, А/дм 2 Электроосаждение ведут Полублестящий электролит 250-300 40-50 35-40 0,15-0,3 0,25-0,6 0,3-0,8 Блестящий электролит 250-300 40-50 35-40 0,15-0,3 – – – – 4-5 40-50 1-2 0,7-1,2 0,08-0,12 4-5 55±5 3-8 при непрерывном перемешивании электролита сжатым воздухом, непрерывной фильтрацией и селективной очистке электролита. После блестящего никелирования детали покрываются блестящим хромом, толщиной около 1 мкм в электролите следующего состава [10,11] (г/л): хромовый ангидрид 250 – 300 стронция сульфат 5,5 – 6,5 калий кремнефторид 18 – 20 хромин 1–3 Электроосаждение ведут при температуре 55-65 ºС, плотности тока 4070 А/дм 2. На рис.5 приведены потери массы трехслойного покрытия никельникель-хром от коррозии в 5%-ном растворе ортофосфорной кислоты, моноэтаноламина и 45%-ном растворе гидроксида натрия. 1000 800 600 400 200 1 -Е, мВ Потери… 3 2 1 2 0 0 2 3 1 0 20 40 Время, сутки – Изменение 20 Время, сутки Рис.5 – Потери массы от коррозии Рис. покрытия растворах: никель-никель-хром 1 – 6 в покрытия никель-никель-хром раствор растворах: 5%-ный 1 ортофосфорной кислоты, 2 – гидроксид ортофосфорной натрия 45%, 3 – моноэтаноламин потенциалов – в раствор 5%-ный кислоты, 2 – моноэтаноламин, 3 – NAOH 45% Коррозия трехслойного покрытия в ортофосфорной кислоте протекает с замедленной скоростью во времени. Так, в первые сутки скорость коррозии составляет 0,8 г/(м2 ·сутки), то на 10 сутки 0,15 г/(м2 ·сутки). По сравнению с однослойным никелевым покрытием скорость коррозии трехслойного покрытия протекает в 6,5 раз медленнее, то есть защитные свойства трехслойного покрытия значительно выше, чем однослойного покрытия одной и той же толщины. С увеличением времени коррозионных испытаний эта разница увеличивается. В моноэтаноламине (рис.5, кр.3) трехслойное покрытие коррозии не подвергается, в то время как однослойное никелевое покрытие в первые 5 суток подвергается коррозии со скоростью 1, 6 г/(м2 ·сутки). В щелочном растворе в первые трое суток коррозия протекает с незначительной скоростью и составляет 0,033 г/(м 2 ·сутки). В дальнейшем коррозия трехслойного никелевого покрытия прекращается. Смещение электродного потенциала трехслойного покрытия в положительную сторону (рис.6) свиздетельствует о пассивации электродов, следовательно, и снижению скорости коррозии. После коррозионных испытаний в ортофосфорной кислоте, моноэтаноламине и гидроксиде натрия внешний вид трехслойного покрытия не изменился вследствие низкой скорости коррозии Таким образом, гальваническое покрытие никель полублестящий никель блестящий - хром блестящий является коррозионностойким во всех испытуемых растворах и может быть рекомендовано как защитно- декоративное покрытие в исследуемых дегазирующих растворах. Список литературы. 1. Федеральная целевая программа «Уничтожение запасов химического оружия в Российской Федерации». Утверждена постановлением Правительства РФ от 21 марта 1996г. №305. 2. Федеральный закон «Об уничтожении химического оружия». Принят Государственной Думой 25 апреля 1997г. //Российская газета, 6 мая 1997. – С.4. 3. Демидюк В.В., Демидюк Н.В. Технологии уничтожения химического оружия //М., ООО «Агентство Ракурс Продакшн», 2004. –25с. 4. Томашов Н.Д., Чернова Г.П. Пассивность и защита металлов от коррозии //М.: Наука, 1965. –208с. 5. Томашов Н.Д., Чернова Г.П. Теория коррозии и коррозионностойкие материалы //М.: Металлургия, 1986. –359с. 6. Лайнер В.И. Защитные покрытия металлов //М.: Металлургия, 1974. –529с. 7. Гальванические покрытия в машиностроении /Под ред. М.А. Шлугера //М.: Машиностроение, 1985, Т.1. –240с. 8. ГОСТ неметаллические. 9.305-84 Операции ЕСЗКС. Покрытия технологических металлические процессов и получения покрытий. 9. Ажогин Ф.Ф., Беленький М.А. и др. Гальванотехника. Справочник //М.: Металлургия, 1987. –736с. 10. Шлугер М.А. Ускорение и усовершенствование хромирования деталей //М.: Машгиз, 1963. –202с. 11. Богорад Л.Я. Хромирование //Л.: Машиностроение, 1984. –96с.