ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ

реклама

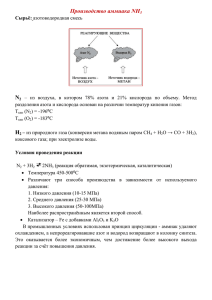

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Новгородский государственный университет имени Ярослава Мудрого Факультет естественных наук и природных ресурсов Кафедра химии и экологии ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ Методические указания по выполнению курсовой работы для студентов 5-го курса специальности 020101 Великий Новгород 2006 Введение Студенты специальности 020101-«Химия» в процессе изучения курса «Технология неорганических веществ» должны освоить физико-химические основы процессов получения неорганических веществ, технологические схемы процесса получения ряда неорганических производств, принципы разработки химико-технологических процессов, аппаратурное оформление процессов. Химико-технологические расчеты составляют главную, наиболее трудоемкую часть проекта любого химического производства. Они являются завершающей стадией проведения научно-исследовательских работ и выполняются при проведении обследовательских работ, направленных на решение задач действующих производств. Целью этих расчетов может быть определение кинетических констант и оптимальных параметров производства или же вычисления размеров основного оборудования, их производительности, выхода продукции и т.п. В соответствии с программой данной дисциплины в качестве курсовой работы по технологии неорганических веществ студентам предлагается выполнить задание по аппаратурно-технологическому расчету того или иного химического производства в целом или же какого-либо узла (цикла) производственного процесса. Например, расчет контактного узла производства азотной кислоты, расчет процесса синтеза и дистилляции производства карбамида и т.д. Данное методическое пособие содержит указания и рекомендации по выполнению и оформлению курсовой работы. 1 Содержание и объем курсовой работы Студенты выполняют курсовую работу в соответствии с заданием, выданным преподавателем. В качестве исходных данных служат обычно заданные производительность агрегата, состав начальных или исходных продуктов и режим работы агрегата. Курсовая работа представляется в форме расчетно-пояснительной записки, состоящей их двух частей. В первой части работы излагаются: - характеристики применяемого сырья и готовой продукции; - физико-химические основы процесса производства; - оптимальные параметры ведения химико-технологического процесса; - описание технологической схемы производства; - основные аппараты процесса; - экологические аспекты данного производства, техника безопасности и контроль производства. расчеты Во второй части курсовой работы студенты проводятся материального и теплового балансов заданного процесса производства в соответствии с заданием. Таким образом, материальный и тепловой балансы занимают центральное место в курсовой работе и должны быть выполнены с особой тщательностью. Примерная структура и содержание расчетно-пояснительной записки к курсовой работе могут быть представлены в следующем виде. 1. Введение. Во введении на основании литературных данных по технологии проектируемого производства излагается краткая история производства, сырьевые источники, народнохозяйственное значение продукта производства, современные способы его получения в промышленности, физико-химические свойства сырья и продукта. 2. Теоретические основы производства. В этом разделе на основании литературных и практических данных излагаются химизм и кинетика процесса, зависимость выхода продукта от различных факторов (температуры, давления, качества сырья, катализаторов и т.п.). Выявляются оптимальные условия процесса производства, и на основании этого устанавливается режим процесса. Если тема курсовой работы связана с каталитическим процессом, то необходимо дать подробное описание состава, активности и других показателей действия катализаторов. 3. Технологическая схема производства. Излагается подробно как в тексте, так и виде схемы. Эта схема, выражающая собой движение сырья, промежуточных и основных продуктов, а также теплоносителей, охладителей и дополнительных источников энергии (воды, водяного пара, воздуха и т.п.) составляется исходя из теоретических основ и оптимального режима производства. 4. Материальный баланс процесса составляется по отдельным стадиям, аппаратам или агрегатам. Результаты баланса сводятся в общую таблицу. 5. Тепловой баланс составляется на основе материального баланса. Результаты теплового баланса также сводятся в общую таблицу. 6. Техника безопасности. В этом разделе излагается та система мероприятий, которая предусматривается законами и инструкциями для предотвращения возможности производственных аварий, травм и ухудшения в процессе работы здоровья работающих. 7. Контроль производства. В этой главе дается перечень контролируемых точек производственного процесса, по каким показателям осуществляется контроль, периодичность контроля и указывается метод контроля. 8. В конце расчетно-пояснительной записки приводится список использованной для составления курсовой работы литературы с указанием фамилии и инициалов автора, наименование и год издания литературного источника. Общий объем курсовой работы составляет 20-30 печатных листов формата А-4, включая титульный лист, содержание и список использованной литературы. 2 Расчет материальных и тепловых балансов Материальные и тепловые балансы являются основой технологических расчетов химических процессов. Материальный баланс любого технологического процесса или части его составляется на основании закона сохранения веса (массы) вещества: ΣGисх = ΣGкон, (2.1) где ΣGисх – сумма весов (масс) исходных продуктов процесса; ΣGкон – сумма весов (масс) конечных продуктов процесса в тех же единицах измерения. Таким образом, если в какой-либо аппарат или технологический узел поступает GА кг продукта А, GВ кг продукта В и т.д., а в результате переработки их получается GС кг продукта С, GД кг продукта Д и т.д., а также если в конечных продуктах остается часть начальных продуктов А (GА' кг), В (GВ' кг) и т.д., то при этом должно сохраниться равенство: GА + GВ +…. = GА' + GВ' + GС + GД +….+ ΔG, (2.1а) где ΔG –производственные потери продукта. Определение массы вводимых компонентов и полученных продуктов производится отдельно для твердой, жидкой и газообразных фаз согласно уравнению: Gг + Gж + Gт.= Gг' + Gж' + G'т (2.1б) В процессе не всегда присутствуют все фазы, в одной фазе может содержаться несколько веществ, что приводит к упрощению или усложнению уравнения (2.1). При составлении полного баланса обычно решают систему уравнений (2.1) с несколькими неизвестными. При этом могут быть использованы соответствующие формулы для определения равновесного и фактического выхода продукта, скорости процесса и т. д. Теоретический материальный баланс рассчитывается на основе стехиометрического уравнения реакции и молекулярной массы компонентов. Практический материальный баланс учитывает состав исходного сырья и готовой продукции, избыток одного из компонентов сырья, степень превращения, потери сырья и готового продукта и т. п. По данным материального баланса можно найти расход сырья и вспомогательных материалов на заданную мощность аппарата, цеха, себестоимость продукта, выходы продукта, объем реакционной зоны, число реакторов, производственные потери. Результаты этих подсчетов обычно сводят в таблицу материального баланса. Типовая таблица материального баланса Приход Статья прихода Количество, кг Продукт А GА Продукт В GВ Итого G Расход Статья расхода Количество, кг Продукт А GА (остаток) Продукт В GВ (остаток) GС Продукт С GД Продукт Д ΔG Производственные потери Итого G Расчеты выполняют обычно в единицах массы (кг, т), можно расчет вести в молях. Только для газовых реакций, идущих без изменения объема, в некоторых случаях возможно ограничиться составления баланса в м3. Материальный баланс составляется (в зависимости от условий и задания) на единицу (1 кг , 1 кмоль и т. п.) или на 100 единиц (100 кг) или на 1000 единиц (1000кг) массы основного сырья или продукта. Очень часто баланс составляется на массовый поток в единицу времени (кг/сек), а иногда на поток, поступающий в аппарат в целом. На основе материального баланса составляют тепловой баланс, позволяющий определить потребность в топливе, величину теплообменных поверхностей, расход теплоты или хладагентов. При составлении теплового баланса учитывают тепловые эффекты реакций и физических превращений, подвод теплоты извне, и отвод ее с продуктами реакций, а также через стенки аппарата. В основе уравнения теплового баланса любого процесса или аппарата лежит закон сохранения энергии, согласно которому количество теплоты (ΣQ'), поступающей в данный процесс, если в последнем нет превращения ее в другой вид энергии, равно количеству теплоты, выделившейся в процессе (ΣQ''). ΣQ' = ΣQ'' (2.2) ΣQ' – ΣQ'' = 0 (2.2а) Тепловой баланс составляют в Дж, кДж, ГДж на одну единицу, 100 или 1000 единиц массы основного сырья, или конечного продукта, или же в форме теплового потока – в Дж/сек (вт). При составлении теплового баланса необходимо учитывать: 1) теплоту, которую несут с собой входящие и выходящие продукты; 2) теплоту, образующуюся за счет физических и химических превращений, если таковые имеют место в данном процессе; 3) теплоту, теряемую аппаратом в окружающую среду и т.д. В уравнение теплового баланса входят главным образом следующие величины. В приход: а) теплота (Q1) входящих в аппарат продуктов; б) теплота (Q2) физических и химических превращений, протекающих в данном аппарате; в) теплота (Q3), вносимая за счет посторонних продуктов, не принимающих непосредственного участия в процессе. В расход: г) теплота (Q4) выходящих из аппарата продуктов; д) потери тепла (Q5) в окружающую среду. В расходе может быть также и величина Q2, если она является отрицательной. Таким образом, уравнение теплового баланса (2.2) принимает вид Q1 + Q2 + Q3 = Q4 + Q5 (2.2б) Подсчет каждой из этих величин является одной из главных задач расчета технологического процесса и проектирования химической аппаратуры. Остановимся коротко на каждой из них а) Q1 –теплота входящих в аппарат продуктов – подсчитывается по уравнению или же Q1 =МSi (2.3) Q1 =МS ĈSt , (2.3а) где МS – количество продуктов, входящих в процесс (кг, м3 или моль); эту величину берут из данных материального баланса, который обычно составляется раньше, чем тепловой; i – теплосодержание продуктов при данной температуре; ĈS –средняя теплоемкость продуктов при температуре t поступления их в процесс; t –температура продуктов при поступлении в процесс. Величина ĈS должна быть взята или подсчитана в соответствии с величиной МS; если МS взято в кг, то ĈS следует взять в кДж/кг. Значение теплоемкости для очень многих продуктов сильно зависит от температуры и давления. Кроме того, для газов оно также зависит от того, протекает данный процесс при постоянном объеме или при постоянном давлении. В большинстве случаев в технохимических расчетах приходится иметь дело не с чистыми веществами, а со смесями их. Теплоемкость и теплосодержание последних почти всегда неизвестны, так как таблицы и формулы теплоемкости и теплосодержания имеются только для чистых веществ. Поэтому в случае подсчета величины Q1 для продуктов, состоящих из нескольких компонентов, формулы (2.3 и 2.3а) примут вид Q = Σ МS Ĉt = t (МS1 Ĉ1 + МS2 Ĉ2 +МS3 Ĉ3 …. ) (2.3б) Q1 = МS1i1 +МS2i2 +МS3i3 ……..) (2.3в) Q1 =МS t (m1Ĉ1 + m2Ĉ2 + m3 Ĉ3 +……….) (2.3 г) Q1 =МS(m1 i1 + m2 i2 + m3 i3 ………… ) (2.3д) где МS1, МS2, МS3… – количество каждого компонента в отдельности; МS –общее их количество, которое равно МS = МS1+ МS2 + МS3 m1 , m2 , m3 …– доля каждого компонента в единице объема (или массы) всей смеси; i1 , i2 , i3 – их теплосодержание (энтальпии). При подсчете величины Q1 вопрос сводится к нахождению значений ĈS и t или же i, так как величины МS1, МS2, МS3 обычно известны из материального баланса или из задания. б) Q2 – теплота химических и физических превращений, протекающих в данном процессе. Эта величина включает или теплоту превращения продукта из одного агрегатного состояния в другое или теплоту растворения и т.д., или же, наконец, и то и другое одновременно. Таким образом, в значение Q2 могут входить несколько величин в зависимости от того, какие химические и физические превращения имеют место в данном процессе. Поэтому при подсчете величины Q2 необходимо предварительно знать эти превращения. Значение тепловых величин всегда берут из таблиц и диаграмм, где они даются в джоулях для определенных условий и отнесены к определенному количеству вещества. Эти табличные данные нередко приходится пересчитывать для тех условий работы, при которых должен работать рассчитываемый аппарат. Величины, входящие в значение Q2 могут быть положительными и отрицательными; это обстоятельство всегда необходимо иметь в виду при подстановке этих величин в уравнение теплового баланса. Положительные значения этих величин следует относить к приходу тепла, отрицательные – к расходу. в) Q3 – теплота, подающаяся к аппарату извне через его стенки продуктами, не принимающими непосредственного участия в процессе (например, подогрев аппарата горячими газами, сжигание под ним топлива). Эта величина подсчитывается в зависимости от конкретных условий, т.е. от того, какой продукт и в каком виде является здесь носителем тепловой энергии. г) Q4 – теплота уходящих из аппарата продуктов – подсчитывается точно так же, как и количество теплоты Q1. д) Q5 – тепловые потери в окружающую среду, которые вызываются теплопроводностью стенок аппарат, переходом тепловой энергии в лучистую и конвекцией. В основе подсчетов величины Q5 лежат законы теплопередачи. В большинстве случаев основные теплопотери происходят в производственных процессах за счет теплопередачи стенок аппарата. Эти потери тепла подсчитывают по следующим уравнениям. В случае плоских стенок Q'ст =k1ΔtсрFτ (2.4) В случае цилиндрических стенок Q''ст =k2Δtсрlτ, (2.4а) где Δtср – средняя разность температур между теплоносителями, омывающими стенки аппарата или теплопередающих трубок; F – поверхность стенки, м2; l –длина стенки трубок, м; τ – время, сек; k1 и k2 – общие коэффициенты теплопередачи, зависящие от скорости движения теплоносителя, его физических свойств и других факторов, которые в свою очередь подсчитываются по уравнениям k1 =1/( 1/α1 + 1/α2 + Σm/λ) (2.4б) k2 = 1/(1/α1dвн + 1/α2 dнар+ Σm/λ lg dнар/ dвн) (2.4в) где α1 –коэффициент теплопередачи между газом, паром или жидкостью и внутренней стенкой аппарата (цилиндра, трубки), вт/м2*град ; α2 –то же между газом (жидкостью ) и наружной стенкой аппарата цилиндра, трубки), вт /м2*град; dвн – внутренний диаметр цилиндра, м; dнар – наружный диаметр цилиндра, м; m – толщина теплопередающей стенки аппарата; в случае цилиндрической стенки m = dнар – dвн/2; λ – коэффициент теплопроводности материала стенки вт/м2*град, значение которого берется обычно из таблиц; Σm/λ – сумма толщин, составляющих стенку теплообмена, деленная на соответствующие им теплопроводность. Коэффициенты теплопередачи зависят от скорости движения теплоносителя, его физических свойств, профиля поверхности теплообмена и других факторов. Значения α берутся из таблиц или же подсчитываются по критериям Нуссельта. Коэффициент теплопередачи для каждого теплоносителя может колебаться в широких пределах. Например, для движущегося воздуха он может принимать значения от 10 до 250 вт/м2град, для кипящей воды – от 2500 до 5000 и т д. При составлении теплового баланса довольно часто величиной Q5 задаются на основе практических данных или же выводят ее как разность: Q5 = (Q1 + Q2 + Q3) – Q4 3 Пример курсовой работы по теме «Установки синтеза аммиака» Исходные данные (проектное задание см. рис. 1):…………4 *108 кг NН3 в год Давление при синтезе……………………………………………………....30 Мн/м2 Температура при синтезе………………………………………………...480 –5000С Объемная скорость азото-водородной смеси……………...………30000нм3/м2 *ч Объем катализатора в катализаторной коробке колонны синтеза………...…4.8м3 Содержание NН3 в газе на выходе из колонны синтеза максимальное (на свежем катализаторе)…………...…….………..………….16% минимальное (перед зарядкой катализаторной коробки)…………………...0.2% в циркулирующем газе при входе в колонну синтеза не должно превышать...3.0% Температура первичной конденсации газа на выходе из водяного холодильника и сепаратора при первой конденсации……………...………………………….250С Температура вторичной конденсации газа на выходе из второго (аммиачного) холодильника и сепаратора ………………………..…………………………….00С Рис. 1. Схема установки синтеза аммиака: 1 — колонна синтеза; 1а — катализаторная коробка; 1б — теплообменник; 2 — холодильник первичной конденсации; 3 — сепаратор первичной конденсации; 4 — аммиачный холодильник; 5 — сепаратор вторичной конденсации; 6 — фильтр; 7 — кольцевое пространство. А-в — свежая азотоводородная смесь; Ц. г. — циркулирующий газ; Пр — жидкий аммиак (продукт) на склад готовой продукции На изложение «Введения» к курсовой работе, теории процесса, техники безопасности, контроля производства останавливаться не будем, так как эти вопросы с достаточной полнотой освещаются в специальной литературе по производству аммиака. Рассмотрим лишь расчетную часть работы, приведя технологическую схему процесса (рис.1), из которой следует, что весь производственный цикл по получению аммиака имеет 4 стадии: первая стадия – подогрев азото-водородной смеси в теплообменнике колонны синтеза за счет теплоты реакции (поз.1); вторая стадия – синтез аммиака, осуществляемый в катализаторной коробке колонны синтеза (поз.11); третья стадия – выделение аммиака при первичной конденсации (поз.111); четвертая стадия – то же при вторичной конденсации (поз.1111). Поэтому расчет проводим по отдельным стадиям процесса. Ведем расчет в объемных единицах измерения, приведенных к нормальным условиям, из расчета часовой работы агрегата (нм3/ч). Материальный баланс В связи с тем, что в теплообменнике колонны синтеза осуществляется только теплообмен без выделения из газовой смеси каких-либо продуктов реакции, составление материального баланса для этого аппарата не требуется. Материальный баланс следует составлять для колонны синтеза аммиака в целом. Общая схема материального баланса представляется в виде графика, изображенного на рис.2. Расчет ведем на максимальный выход аммиака, т.е. на 16% его концентрацию в газовой смеси при выходе из колонны синтеза. Материальный баланс, состав газов и производительность колонны синтеза. Подсчет количества агрегатов цеха синтеза аммиака. Приходная часть материального баланса колонны синтеза составится только из количества газовой смеси, идущей из сепаратора вторичной конденсации, а расход – из газовой смеси, выходящей из колонны синтеза (см. рис. 1 – 3). Рис. 2. Схема материального баланса синтеза аммиака: 1 — колонна синтеза; 2 — холодильник и сепаратор первичной конденсации; 3 —холодильник и сепаратор вторичной конденсации. NH3(ж)— жидкий аммиак (продукт); А.-в. — свежая азото-водородная смесь; П. г. — продувочные газы Рис. 3. Схема материальных потоков синтеза аммиака: А – колонна синтеза; 1 – катализаторная коробка; 2 – теплообменник; 3 –холодильник и сепаратор первичной конденсации; 4 — холодильник и сепаратор вторичной конденсации (V1 и V2 даны в нм3/1ч) 1. Приход. Количество газа (v1, нм3/ч), поступающего в колонну синтеза (из сепаратора вторичной конденсации), определится из объемной его скорости (30000нм3/м3 *ч) и количества катализатора, заполняющего катализаторную коробку (4.8 м3): v1 = 30000 · 4.8 = 144000 нм3/ч 2. Состав газовой смеси, поступающей в колонну синтеза. Концентрация NН3 в смеси определится по эмпирическому уравнению Ларсона и Блека lgс1 (NН3) = 4.185 + (59.879/√Р) – 1099.5/Т где Р – давление газовой смеси, кн/м2, Т – температура, К Подставляя в это выражение Р = 30·103 кн/м2 и Т = 273К, получим lgс1 (NН3) = 4.185 + (59.879/√3 · 104) – 1099.5/273 Отсюда lgс1 (NН3) =0.5020; с1 (NН3) = 3.2%/ Таким образом, газ, поступающий в колонну синтеза, имеет состав (в %об.) NН3 –3.2%, СН4 +Аr –3.0%, 3Н2 +N2 (по разности) – 93.8 (70.35%Н2 и 23.45% N2). 3. Расход. Обозначим объем газовой смеси, выходящей из колонны синтеза, через v2 нм3/ч. Согласно заданию, в этой смеси содержится 16% NН3. Следовательно, выход из колонны 0.16 * v2 нм3/ч NН3.Поступает в колонну 0.032 · 144000 = 4160 нм3/ч NН3 Отсюда количество аммиака, образовавшегося в колонне за счет реакции синтеза, составит v NН3 = (0.16v2 – 4160) нм3/ч Реакция синтеза протекает с уменьшением объема исходной смеси вдвое (3Н2 + N2 = 2NН3). Следовательно, единица объема NН3 в конечном газе дает также уменьшение объема исходной газовой смеси. Отсюда имеем v2 = [144000 – (0.16v2 – 4160)] нм3/ч. Решая уравнение, получим v2 + 0.16v2 = (144000 + 4160) = 128100 нм3/ч. 4. Состав газа на выходе из колонны синтеза. На входе в колонну синтеза газовая смесь содержит 3.0% (СН4 + Аr). Количество метана и аргона в процессе синтеза остается неизменным. Следовательно, содержание их в газовой смеси, выходящей из колонны синтеза, составит СН4 + Аr = 3.0 · 144000/128000 = 3.4% Таким образом, на выходе из колонны газовая смесь имеет состав: NН3 – 16%, СН4 +Аr – 3.4%, 3Н2 + N2 (по разности) – 80.6 (60.45%Н2 и 20.15% N2). Сведем данные материального баланса в таблицу. 5. Производительность колонны. Количество аммиака, образующегося в катализаторной коробке за счет реакции синтеза, составит v NН3 = (0.16v2 – 4160) нм3/ч Подставляя сюда v2 =128100 нм3/ч, получим v NН3 = (0.16 · 128100 – 4160) нм3/ч или, что то же, Отсюда v NН3 = (v1 – v2) = (144000 – 128100) нм3/ч v NН3 = 15900 нм3/ч Это составит максимальную производительность колонны синтеза (М NН3 = 17.0 vмоль NН3/22.4 м3/кмоль): Gmax NН3 = 15900 · 17/22.4 = 12100 кг/ч 6. Подсчет количества колонн (агрегатов). Общая производительность цеха, по условию задания, составляет 4.0·108 кг NН3 в год, или (исходя из 350 дней работы колонн в год): Gобщ NН3 =4.0·108/350 · 24 = 47260кг/ч Следовательно, количество колонн N = 47260/12100 = 4 колонны Таким образом, цех должен иметь 4 агрегата синтеза аммиака. Материальный баланс колонны синтеза Приход Статьи прихода V1,нм3 в час кг в час Статьи расхода Расход V2,нм3 в час кг в час Газовая смесь (из сепаратора вторичной конденсации) В том числе: 3.2%NН3 3.0%(СН4 +Аr) 70.35%Н2 23.45%N2 144000 - Газовая смесь 128100 - 4610 4320 101300 33770 3500 3870 9010 42210 В том числе: 16% NН3 3.4%(СН4 +Аr) 60.45%Н2 20.15% N2 20500 4320 77470 25810 15560 3870 6940 32220 Итого - 58590 Итого - 58590 Материальный баланс первичной конденсации 1. Приход. На первичную конденсацию поступает 128100 нм3/ч газовой смеси, из них 20500 нм3 (16%) составляет аммиак, 4320 нм3 (3.4%) – инертные газы и 103280 нм3 (80.6%) –азото-водородная смесь. 2. Расход. Обозначим v3 –объем газовой смеси, выходящей из сепаратора первичной конденсации; v'NН3(ж) – количество нм3/ч сконденсированного аммиака и удаляемого из сепаратора первичной конденсации в виде жидкого аммиака; v'и и v'аз –количество инертных газов (v'и) и азото-водородной смеси (v'ав), растворенных в жидком аммиаке. Тогда уравнение материального баланса первичной конденсации примет вид 128100 = v3 + v'NН3(ж) + v'и + v'ав Откуда v3 =128100 – v'NН3(ж) – (v'и + v'ав). (а) 3. Расчет количества газов (v'и и v'аз), растворенных в жидком аммиаке. Растворимость газов в 1000 кг жидкого аммиака при 30Мн/м2 и 250С составляет (в нм3): водорода – 32.92, азота – 33.95, метана – 103.00, аргона – 43.10. Отсюда растворимость азото-водородной смеси (3Н2 +N2) и инертных газов (4СН4 + Аr) на 1 кг NН3(ж) составит: Sав (250С) = (0.75 · 32.09 + 0.25 · 33.95) · 10-3 = 33.18·10-3 нм3 Sи ( 250С) = (0.8 · 103 + 0.2 · 43.10) · 10-3 = 91.02·10-3 нм3 Аммиака конденсируется v'NН3(ж) нм3, что составляет G' NН3(ж) = v'NН3(ж) · 17/22.4 = 0.76 v'NН3(ж) кг Количество растворенных газов в аммиаке будет соответствовать их парциальной доле в составе газовой смеси: р(3Н2 +N2) = 0.806 Р; р(СН4 +Аr) = 0.034 Р Из этих данных получим v'ав = 0.76 v'NН3(ж) · 33.18·10-3 · 0.806 = 0.02032 v'NН3(ж) v'и =0.76 v' NН3(ж) · 91.02·10-3 · 0.034 = 0.00235 v'NН3(ж) Итого……… …………..(v'ав + v'и) = 0.02267 v'NН3(ж) Подставляя эти данные в уравнение (а), получим v3 = 128100 – v'NН3(ж) – 0.02267 v'NН3(ж) или v3 = 128100 – 1.02267 v'NН3(ж) (б) 4. Баланс аммиака. Концентрация аммиака в газовой смеси, выходящей из сепаратора первичной конденсации, определится lgс'2 (NН3) = 4.185 + (59.879/√30·103 – 1099.5/Т lgс'2 (NН3) = 0.8420; с'2 (NН3) = 6.95% откуда Следовательно, баланс аммиака при первичной конденсации определится 20500 = v'NН3(ж) + 0.0695 v3 v3 = 294960 – 14.38705 v'NН3(ж) откуда (в) Приравнивая это уравнение к уравнению (б), получим 294960 – 14.38705 v'NН3(ж) = 128100 – 1.02267 v'NН3(ж), откуда или Это составит 13.36438 v'NН3(ж) = 166860 нм3, v'NН3(ж) = 12480нм. G' NН3(ж) = 12480 · 17/22.4 = 9480 кг/ч 5. Количество и состав газа на выходе из сепаратора первичной конденсации. Объем газовой смеси, выходящей из сепаратора первичной конденсации, определяется из уравнения (б) или (в): v3 = 128100 – 1.02267 · 12, откуда v3 = 115340 нм3/ч Количество газов, растворенных в жидком аммиаке, составит (в нм3): Азото-водородной смеси……….....0.02032 · 124800 = 254 Инертных газов……………………….0.00235 · 12480 = 29 Итого…………………………………………..…………283 Количество азото-водородной смеси и инертных газов в газовой смеси, выходящей из сепаратора первичной конденсации, составит: (3Н2 + N2) = 103280 – 254 = 103026 нм3/ч (СН4 + Аr) = 4320 – 29 = 4291 нм3/ч v3 = 115340 нм3/ч или в процентах (СН4 + Аr) = 4291 · 100/115340 = 3.7% (3Н2 + N2) = 103026 · 100/115340 = 89.35% Количество аммиака в газовой смеси NН3 = 115340 – (4291 + 103026) = 8023 нм3 Сведем данные баланса первичной конденсации в таблицу Материальный баланс первичной конденсации аммиака Приход Расход Статья прихода Газовая смесь из колонны синтеза (состав см. таблицу материального баланса колонны синтеза) нм3/ч кг/ч Статья расхода Жидкий аммиак Газы, растворенные в жидком аммиаке Газовая смесь Итого 128100 58590 В составе газовой смеси: 6.95% NН3 3.7% (СН4 +Аr) 89.35% (3Н2 +N2) Итого нм3/ч 12480 кг/ч 9480 283 100 115340 49010 128100 58500 8023 4291 103026 115340 6100 3830 39080 49010 Материальный баланс продувки вторичной конденсации аммиака 1.Баланс прихода. Поступает из сепаратора первичной конденсации на продувку 115340 нм3/ч газовой смеси. Обозначим количество продувочных газов через vпрод. нм3/ч. Тогда объем газовой смеси (v'3) после продувки составит v'3 = (115340 – vпрод.) нм3/ч. Баланс вторичной конденсации. Обозначим v'NН3(ж) – количество жидкого аммиака, отбираемого из сепаратора вторичной конденсации (расход); v'ав и v'и –количество азото-водородной смеси и инертных газов, растворенных в жидком аммиаке (расход); v4 – количество свежей азото-водородной смеси, поступающей на синтез (приход). Выходит из сепаратора вторичной конденсации 144000 нм3/ч газовой смеси (см. таблицу материального баланса колонны синтеза). Следовательно, материальный баланс вторичной конденсации определится v' + v4 = 144000 + v'NН3(ж) + ( v'ав + v'и) или 115340 – vпрод + v4 = 144000 + v'NН3(ж) + (v'ав + v'и), откуда v4 – v'NН3(ж) – vпрод – (v'ав + v'и) = 28600 нм3/ч (г) 3. Количество азото-водородной смеси (3Н2 + N2) и инертных газов (4СН4 + Аr), растворенных в жидком аммиаке вторичной конденсации. Растворимость газов в 1000 кг NН3(ж) при 30 Мн/м2 и 00С составляет (в нм3): водорода – 18.96; азота – 17.70; метана – 60.0 аргона – 25.0. Отсюда по предыдущему растворимость (3Н2 + N2) и (4СН4 + Аr) в 1 кг жидкого аммиака составит Sав(00С) = 18.6·10-3 нм3; Sи(00С) = 53.0·10-3 нм3 Аммиака конденсируется NН3(ж) = v'NН3(ж) · 17/22.4 = 0.76 v'NН3(ж) кг В газовой смеси на выходе из сепаратора первичной конденсации содержится 89.35% (3Н2 + N2) и 3.7% (СН4 + Аr). Перед входом в холодильник вторичной конденсации в эту смесь добавляется свежий газ (3Н2 + N2) в количестве примерно 25% от общего количества газовой смеси. Отсюда парциальное давление (3Н2 + N2) и (СН4 + Аr) в газовой смеси перед входом ее в холодильник второй конденсации составит р(3Н2 +N2) = (89.35 + 25) Р/1.35 = 91.5 Р р (СН4 +Аr) = 3.7Р/1.25 = 3.0Р На основе этих данных определяем значение v'ав и v'и (нм3/ч): Итого: v'ав = 0.76 v'NН3(ж) · 18.6·10-3 · 0.915 = 0.01293 v'NН3(ж) (г') v'и = 0.76 v'NН3(ж) · 53·10-3 · 0.030 = 0.00121 v'NН3(ж) (г'') (v'ав + v'и) = 0.01414 v'NН3(ж) Подставляя эти значения в уравнение (г), получим v4 – vпрод – v'NН3(ж) – 0.01414 v'NН3(ж) = 28660 нм3/ч, (д) или v4 – vпрод – 1.01414 v'NН3(ж) = 28660 нм3/ч 4. Баланс аммиака: а) количество аммиака, поступающего с газовой смесью из сепаратора первичной конденсации, составит (см. баланс первичной конденсации) 8023 нм3/ч; б) количество аммиака, отходящего с продувочными газами, 0.0695·v'NН3(ж) нм3/ч в) количество аммиака в газовой смеси, выходящей из сепаратора вторичной конденсации (поступающей в колонну синтеза – см. таблицу материального баланса колонны синтеза), 4610 нм3/ч г) количество жидкого аммиака, отходящего из сепаратора вторичной конденсации, v'NН3(ж). Отсюда баланс аммиака при продувке и вторичной конденсации определится 8023 = 0.0695 vпрод + 4610 + v'NН3(ж). 0.0695 vпрод + v'NН3(ж) = 3413 нм3/ч или откуда vпрод = 3413 – v'NН3(ж)/0.0695 = 49000 – 14.38885 v'NН3(ж) (е) подставляя это выражение в уравнение (д), получим v4 – (49000 – 14.38885 v'NН3(ж)) – 1.01414 v'NН3(ж) = 28660 нм3/ч откуда v4 + 13.3741 v'NН3(ж) = 77660 нм3/ч (ж) 5. Баланс инертных газов Приход по инертным газам (в нм3/ч): с газовой смесью, выходящей из холодильника первичной конденсации ……………………………………………………………..4921 со свежей азото-водородной смесью………………………………..0.002 v4 Итого……………………………………………………………4291 +0.002 v4 Расход инертных газов (в нм3/ч): с жидким аммиаком вторичной конденсации (v'и)……….…0.00121 v'NН3(ж) с продувочными газами (концентрация их 3.7%)………………..0.037 vпрод с газовой смесью, выходящей из сепаратора вторичной конденсации.4320 Итого……………………………………....0.00121v'NН3(ж) +0.037 vпрод +4320, Из баланса по инертным газам получаем 4291 + 0.002 v4 = 0.00121 v'NН3(ж) + 0.037 vпрод + 4320, или Отсюда 0.002 v4 = 0.00121 v'NН3(ж) + 0.037 vпрод + 29. vпрод = 0.002 v4 – 0.00121 v'NН3(ж) – 29/0.037 vпрод = 0.0541 v4 – 0.0327 v'NН3(ж) – 780 или (з) 6. Количество продувочных газов и жидкого аммиака, получаемого при вторичной конденсации. Приравнивая уравнение (з) к уравнению (е), получим 49000 – 143885 v'NН3(ж) = 0.0541 v4 – 0.0327 v'NН3(ж) – 780, или откуда 0.0541 v4 + 143885 v'NН3(ж) = 48220 нм3/ч, v'NН3(ж) = 3360 – 0.00377 v4 Подставляя это выражение в уравнение (ж): v4 + 13.3741 (3360 – 0.00377 v4) = 77660 нм3/ч или откуда v4 – 0.05041 v4 = (77660 – 44940), v4 = 34450 нм3/ч Таким образом, свежей азото-водородной смеси поступает в цикл 34450 нм /ч, что составит к общему количеству газовой смеси, поступающей в колонну синтеза 34450 · 100/144000 = 25%. 3 Количество жидкого аммиака, полученного во вторичной конденсации, определится из уравнения (и) v'NН3(ж) = 3360 – 0.00377 · 34450 , откуда или v'NН3(ж) = 3230 нм3/ч, G = 3230 · 17/22.4 = 2450 кг/ч Количество газов, растворенных в этом аммиаке, составит (нм3/ч) Азото-водородной смеси – по уравнению (г)– v'ав(00С) = 0.01923 · 3230 =42 Инертных газов – по уравнению (г) – v'и(00С) =0.00121 · 3230 = 4 Итого………………………………………………………………………..46 Количество продувочных газов определится по уравнению (е), откуда vпрод = 49000 – 14.3885 · 3230 = 2530 нм3/ч Поступает газовой смеси в холодильник вторичной конденсации v'3 = 115340 – 2530 = 112810 нм3/ч Выходит аммиака с продувочными газами (6.95%) NН3прод = 2530 · 0.0595 = 176 нм3/ч или 176 · 17/22.4 = 124 кг/ч, что составит от общей выработки жидкого аммиака 121 *100/948- +2450 = 0.1%. Полученные данные расчета материального баланса процесса вторичной конденсации аммиака и продувки циркулирующей смеси представлены в таблице. Результаты расчетов материального баланса колонны синтеза и процесса конденсации аммиака сведем в общую таблицу материальных потоков цикла синтеза. Материальный баланс продувки и вторичной конденсации аммиака Приход Расход Статьи прихода м3/ч г/ч Статьи расхода нм3/ч кг/ч Газовая смесь из Продувочные сепаратора газы 2530 1050 первичной Жидкий аммиак 3230 2450 15340 9010 конденсации Газы, растворенные в жидком аммиаке 46 20 Свежая азотоГазовая смесь, 3070 водородная смесь 4450 поступающая в Итого 49790 2080 колонну синтеза 144000 58590 невязки 16 30 Итого 149805 62110 невязки +16 +30 Сводная таблица материальных потоков цикла синтеза кг нм3 в час в час Газовая смесь на входе в колонну синтеза из сепаратора вторичной конденсации (v1) Газовая смесь на выходе из колонны в сепаратор первичной синтеза(v2) конденсации Газовая смесь на выходе из сепаратора первичной конденсации (v3) Свежая азото-водородная смесь (v4) Количество газа, удаляемого из колонны синтеза (Н2, N2, СН4, Аr): продувкой 0.935 * vпрод с жидким аммиаком: vи +vав Количество аммиака: жидкого (12480 +3230) выходит с продувочными газами (0.0695 vпрод) 144000 58590 128100 58590 115340 34450 49010 13070 2380 329 976 120 15710 11930 176 127 Тепловой баланс Предусматривается составление теплового баланса трех агрегатов: 1) теплообменника колонны синтеза; 2) холодильника первичной и 3) вторичной конденсации. Схема тепловых потоков с указанием исходных данных приведена на рис.4. Рис. 4. Схема тепловых потоков в колонне синтеза: I — кольцевое пространство; 2 — теплообменник в нижней части колонны синтеза, который включает и теплообменные трубки катализаторной коробки; 3 — катализаторная коробка Расчет тепловых потоков в колонне синтеза (катализаторной коробке и теплообменнике). Исходные данные: Количество газовой смеси, поступающей в колонну синтеза из сепаратора вторичной конденсации (см. таблицу материальных потоков цикла синтеза) 40.00 нм3/сек Температура этой смеси: при входе в кольцевое пространство колонны (из сепаратора вторичной конденсации)………………………………………………………………………00С при входе в теплообменник (их кольцевого пространства)………...….300С Количество газовой смеси, поступающей в трубки теплообменника из катализаторной коробки (см. таблицу материальных потоков цикла синтеза) 35.583 нм3/сек Температура смеси (по условиям задания)…………...…………….….5000С Температура газа, поступающего в зону контактной массы катализаторной коробки…………..…………………………………………...4000С Количество аммиака, образовавшегося в колонне синтеза (см. таблицу материальных потоков цикла синтеза)…...15886·103/22.4 · 3600 = 197.1 моль/сек Теплопотери колонны синтеза……………………………………...…….10% При составлении теплового баланса все тепловые потоки выражаем в стандартной единице измерения – ватт (Дж/сек). Поэтому все материальные потоки также относим к 1 сек (кг/сек, нм3/сек). Теплоемкости потоков выражаем в Дж. Расчет ведем по схеме тепловых потоков с отводом тепла из контактной массы (рис.5) путем ее охлаждения водой или путем пуска свежей (холодной) азото-водородной смеси в теплообменные трубки, расположенные в контактной массе катализаторной коробки. Температура газа при входе в контактную зону t определяется заданием (4000С, см. рис. 4). Приход тепла в колонну синтеза составится из двух величин: 1) за счет тепла газовой смеси, входящей в колонну из сепаратора вторичной конденсации (q1), и 2) за счет теплоты реакции синтеза (q2). 1. Приход тепла за счет газовой смеси, поступающей из сепаратора вторичной конденсации, равен нулю (q1 =0), так как температура смеси по условию равна 00С. 2. Теплота реакции синтеза. Тепловой эффект реакции синтеза при 30000 кн/м2 и 5000С (Т = 773К) определится по уравнению 1/2N2 + 3/2 = NН3 + 46100 Кр = √р N2 · р Н2/р NН3 q = (9110 + 7.55Т – 0.0039757Т2 +0.67·10-6 Т3) 4.1868. q' = [9840 + (2.4·10-3 + 3.48/Т + 1.89·106/Т3) · р + 2.24Т + 10.57·10-4 Т2 + + 0.17·10-6 Т3] · 4.1868 q = [9840 + (0.0024 + 3.48/773 + 1.89·106/7732) · 30·103 + 2.24 · 773 + + 10.57·10-4 · 7732 + 0.17·10-6 · 7733] 4.1868 = 52800 Дж/моль. Получено аммиака при синтезе 197.1 моль/сек. Отсюда q2 = 197.1 · 52800 = 10.130·106 вт(Дж/сек) Таким образом, общий приход тепла в колонну синтеза составит: Qприх = q1 + q2 = 10130·106 вт(Дж/сек) Расход. Расход тепла составит: 1) тепловой поток с газовой смесью, выходящей из колонны синтеза в холодильник первичной конденсации (q3) и 2) теплопотери (q4). Остальные тепловые потоки внутри колонны синтеза являются результатом соответствующих теплопередач, вследствие чего они должны балансироваться друг с другом. 1. Теплопотери (q4) по условию составляют10% от прихода. Отсюда q4 =1.013·106 2. Количество тепла (q6), которое несет газовая смесь (при 300С), поступающая из кольцевого пространства колонны в межтрубное пространство теплообменника (состав и количество теплоносителей газовой смеси см. материальный баланс колонны синтеза, теплосодержание находим по таблице – в вт(Дж/сек)): q NН3………………………...(91.281 · 1000/22.4) · (3620 · 30/100) = 0.062·106 q (СН4 + Аr)…………………..…(1.200 · 1000/22.4) · (3660 · 30/100) = 0.059·106 q Н2………………………….(28.138 · 1000/22.4) · (2900 · 30/100) = 1.090·106 q N2 …………………….…….(9.381 · 1000/22.4) · (2870 · 30/100) = 0.361·106 Итого: …………………………………………………………...q6 = 1.572·106 3. Количество тепла (q7), которое несет с собой газовая смесь (при 5000С), поступающая в трубки теплообменника (состав смеси и количество ее компонентов см. материальный баланс колонны синтеза; теплосодержание находим по таблице) (в вт): q NН3………………………….…….….(5.694 · 1000/22.4) · 21170 = 5.376·106 q (СН4 + Аr)…………………….……...…(1.200 · 1000/22.4) · 24180 = 1.294·106 q Н2……………………………….…..(21.520 · 1000/22.4) · 14650 = 14.08·106 q N2 ………………………………….....(7.169 · 1000/22.4) · 14980 = 4.802·106 Итого: …………………………………….…………...……..…q7 = 25.552·106 Определяем значения q3 и q5, а отсюда температуру газа на выходе из теплообменника. 4. Определение теплового потока q5, входящего в зону катализатора. Температура теплоносителя этого потока 4000С; количество и состав газовой смеси см. материальный баланс колонны синтеза. Теплосодержание находим по таблице. Получаем в вт: q NН3…………………………………...(1.281 · 1000/22.4) · 16.340 = 0.936·106 q (СН4 + Аr)………………….……………(1.200 · 1000/22.4) · 18200 = 0.976·106 q Н2……………………………….….(28.138 · 1000/22.4) · 11670 = 14.672·106 q N2 …………………………………….(9.381 · 1000/22.4) · 11820 = 4.946·106 Итого: ………………………………………………………..…q5 = 21.530·106 Таким образом, газовая смесь должна получить тепла в теплообменнике (q8) q8 = q5 – q6 = (21.530 – 1.572) ·106 =19.958·106 вт. Это количество тепла должно быть передано газовой смесью, поступающей в теплообменник из катализаторной коробки. Тепловой поток этой смеси q7 = 25.552·106 вт. Следовательно, тепловой поток газовой смеси на выходе из теплообменника составляет (с учетом теплоотдачи в кольцевое пространство q") q3 = q7 – q8 – q" = (25.552 – 19.958 – 0.125) · 106 = 5.469·106 вт. Отсюда определяем температуру газового потока на выходе из теплообменника (поступающего в холодильник первичной конденсации) q3 = v · Ĉоб t2 = 5.469·106 вт. Объем газовой смеси (v) равен 35.538 нм3/сек; состав ее см. таблицу материального баланса колонны. Подсчет ведем методом интерполяции по теплосодержанию. Теплосодержание газов берем из таблицы. Примем t =1000С и 2000С. Тогда имеем (в квт) при 2000С при 1000С 5.694 · (7560/22.4) = 1920 q NН3………5.694 · (3620/22.4) = 914 21.520 · (5820/22.4) = 5580 q Н2…….…..2.520 · (2900/22.4) = 2784 7.169 · (5800/22.4) = 1855 q N2 ……….7.169 · (2870/22.4) = 918 1.200 · (7940/22.4) = 425 q (СН4 + Аr)…..1.200 · (3600/22.4) = 169 Итого q'3 = 4812 квт = 4.812·106 вт, q''3 = 9780 квт = 9.780·106 вт. Получено q'3< q3; q'3> q3. Отсюда находим Δq1 = (5.469 – 4.812) · 106 = 0.657·106 вт, Δq2 = (9.780 – 4.812) · 106 = 4.968·106 вт, Δt = (0.657 · 106/4.968 · 106) · 100 = 310С или t1 = 100 + 31 = 1310С В дальнейших расчетах принимаем t1 = 1300С 5. Баланс тепловых потоков в катализаторной коробке. По заданным условиям температура газовой смеси, поступающей в катализаторную коробку, равна 4000С. Тепловой поток с этой смесью составляет q5 =21.530 * 106 вт За счет реакции синтеза выделяется тепла q2 =10.130 *106 вт. Итого приход тепла в катализаторной коробке Q'прих = (12.530 +10.130) *106 =31.660 *106 вт По условиям синтеза прореагировавший газ на выходе из катализаторной коробки имеет температуру 5000С. Тепловой поток этого газа составит q7 =25.552 *106 вт. Часть тепла из катализаторной коробки передается газу, проходящему через кольцевое пространство колонны. Количество этого тепла будет q'9 =2.460 *106 вт Отсюда избыток тепла в количестве qизб =(31.660 – 25.552 – 2.460) *106 =3.648 *106вт должен быть удален из катализаторной коробки путем ее охлаждения. Снятие этого избытка производится вводом непосредственно в катализаторную коробку (минуя теплообменник) свежей азото-водородной смеси или же путем охлаждения контактной массы водой. Схему тепловых потоков в колонне синтеза можно представить в виде рис. 5. Рис. 5. Схема тепловых потоков колонны синтеза с отводом тепла из катализаторной коробки: 1 — кольцевое пространство; 2 — теплообменник; 3 — катализаторная коробка. Значения q на схеме даны в Мет (Мдж1сек) 6. Тепловой расчет холодильника первичной конденсации. Исходные данные: Количество газовой смеси на входе в холодильник (см. таблицу материального баланса первичной конденсации и рис.3)…………………………………………...…...128100/60 · 60 = 35.583 нм3/сек Температура газа на входе в холодильник (см. рис.5)…………….…..1310С То же на выходе из холодильника…………………………………….…400С Температура охлаждающей воды на входе в холодильник…………………………………………………..230С на выходе из холодильника……………………………………..………..350С Количество аммиака, сконденсированного в холодильнике (см. таблицу материального баланса первичной конденсации)…..….9480/60 · 60 = 2.63 кг/сек Скрытая теплота конденсации аммиака………………..………1050 кДж/кг Содержание аммиака в газовой смеси………………..………………….16% Температура начала конденсации аммиака при концентрации его в газовой смеси 16% и давлении 30 *103 кн/м2 lg16 =4.185 +(59.879/√30 *103) –(1099.5/Т), Откуда Т =333К (570С) Рис. 6. Схема температурного режима первичной конденсации Количество тепла, отводимое от газа в зоне перегрева (Ĉгаз = 30.2 кДж/кмоль), Qпер = (35.583 · 22.4) · 30.2 (131 – 57) = 3546 квт (кДж/сек) Количество тепла, отводимое от газа в зоне конденсации Qкон = q1 + q2 + q3, где q1 – количество тепла, выделяющееся при конденсации аммиака, которое определится q1 = 2.63 · 1050 = 2762 квт; q2 – количество тепла, выделяющееся при охлаждении газовой смеси до t 0 =40 С (количество этой смеси 115340нм3/ч, см. таблицу материального баланса первичной конденсации), q2 = (115340 /22.4 · 60 · 60) · 30.2 (57 – 40) = 735 квт; q3 – количество тепла, выделяемое при охлаждении жидкого аммиака до t =40 С; теплоемкость жидкого аммиака 4.86 кДж/кг·град, 0 q3 =2.63 · 4.86 · (57 – 40) = 217 квт Отсюда общее количество тепла, отводимое в зоне конденсации, определится Qкон = 2762 + 735 + 217 = 3714 квт Общее количество тепла, отводимое в холодильнике Qприх = 3546 + 3714 = 7260 квт Количество воды, поступающей в холодильник G Н2О = 7260/сН2О (t 2 – t1), где сН2О – теплоемкость воды (4.2 кДж/кг·град); t1 – температура воды на входе в холодильник(230С); t2 – то же на выходе из холодильника (350С). Подставляя эти данные в уравнение (а), получим G Н2О = 7260/4.2 (35 – 23) = 145 кг/сек или G Н2О = 145 · 3600/1000 = 520 нм3/ч Температура воды в зоне конденсации Δt = 3714/4.2 · 145 = 6.10С. Следовательно, температура в точке росы равна 23 + 6.1 = 29.10С Аналогично первичной конденсации производится тепловой расчет и вторичной конденсации аммиака.