В.М. Ананьев, Н.Н. Вершинин, Е.О. Гравшенкова, М.Я. Кордон, Е

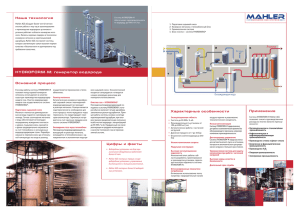

advertisement

В.М. Ананьев, Н.Н. Вершинин, Е.О. Гравшенкова, М.Я. Кордон, Е.В. Седов АСПЕКТЫ ВОЗМОЖНОГО ПРИМЕНЕНИЯ СПОСОБОВ ОКИСЛЕНИЯ МЕТАНА КИСЛОРОДОМ ВОЗДУХА ПРИ МАЛОТОННАЖНОМ ПРОИЗВОДСТВЕ МЕТАНОЛА г. Пенза, ФГБОУ ВПО «Пензенский государственный университет» Одной из составляющих затрат стоимости природного газа при его добыче и транспортировке является борьба с гидратами, выводящими из строя газовые скважины, газоизмерительные приборы и газотранспортные магистрали. Гидраты возникают при повышенных давлениях, низких температурах и наличии избыточного количества воды. Основной метод борьбы с гидратообразованием - закачка метанола в зоны с высокой вероятностью возникновения гидратов. Расход метанола значительный (примерно 1 кг на 1000 м3 добываемого природного газа), производство его, как правило, от места непосредственного применения, составляет тысячи километров. Метанол относится к ядовитым веществам, а также требует существенных экономических затрат на производство и особенно на транспортировку и хранение, что способствует ухудшению экологической обстановки в зоне перевозимого груза. Возможность производства метанола в зоне его добычи приведет к уменьшению себестоимости метанола, и добываемого природного газа. Вклад в решение этого вопроса может дать разработка новых способов малотоннажного производства метанола при парциальном окислении метана кислородом воздуха. В настоящее время, независимо от способа производства метанола, в том числе и при прямом окислительном процессе, его получают из природного газа. При этом выход метанола при окислении метана кислородом воздуха должен быть максимально возможным. Важное значение для производства метанола имеет состав природного газа. Если газ неочищенный, то процесс будет дешевле. Но неочищенный газ можно использовать только в способах прямого окисления метана, поскольку другие способы используют в процессе получения метанола катализаторы и для них неочищенный газ неприемлем. Использование в качестве окислителя кислородом воздуха также удешевляет процесс получения метанола, так как затраты образуются только при сжатии и нагреве воздуха. Поскольку процесс прямого окисления идет с выделением тепла, то это тепло будет покрывать затраты на сжатие и нагрев. Другие же способы получения метанола, использующие синтез-газ, являются крайне затратными и ведут к удорожанию метанола. Для производства метанола выгоднее всего использовать природный газ, взятый непосредственно у скважины. Стоимость такого газа минимальна и, следовательно, получаемый метанол будет дешевле. Таким образом, уже при первом рассмотрении видно, что способ, использующий прямое окисление метана кислородом воздуха оказывается наиболее перспективным, несмотря на некоторые недостатки. Таким образом, имеется два принципиальных способа получения метанола: -через предварительное получение синтез-газа; -через предварительное получение синтез-газа; -прямого окисления метана кислородом воздуха. Использование способа прямого окисления метана может быть различным: - способ, при котором содержание кислорода в исходной смеси невелико (2…4%). При этом содержание метана в исходной газовой смеси будет более 15%. Зона, в которой содержание метана в смеси составляет от 5 до 15% не используется из-за повышенной пожароопасности. Недостатком получения метанола в этой зоне является низкая конверсия пропускаемого метана за один проход. Значительная часть метана оказывается непрореагировавшей и требует очистки для дальнейшей рециркуляции, что приводит к дополнительным затратам и низкому выходу метанола в расчете на 1 м3 пропускаемого за один проход через реактор метана (Вм); -способ, при котором содержание кислорода в исходной смеси является большим, более 20%. При этом выход метанола в расчете на пропущенный метан, Вм, будет максимально возможным, а содержание СО и СО2 минимальным. Данный способ не требует рециркуляции метана, и отходящие газы, содержащие большое количество азота и кислорода и незначительное количество СО и СО2 могут быть направлены во вторую ступень установки. В настоящее время для получения метанола используется способ с предварительном получением синтез-газа. Он является наиболее затратным, но и наиболее изученным. Способы прямого окисления метана в метанол являются весьма перспективными, но менее изученным, в частности, необходимо дальнейшее проведение экспериментальных исследований с целью определения оптимальных характеристик реактора и параметров технологического процесса с учетом особенностей парциального окисления природного газа до метанола. Известно, что метанол преимущественно образуется в области температур (300-6000С) и при повышенных давлениях. Механизм образования метанола при этих температурах и давлениях един для всего диапазона концентраций метана в смеси его с воздухом. Однако в области значений концентраций метана менее 5% выход (Вм) в расчете на метр кубический метанола оказывается существенно выше, поскольку количество метана, вступившего в реакцию одно и то же, а количество пропущенного метана существенно ниже. Кислород воздуха и азот при высоких концентрациях ведут себя как инертные газы. В итоге в отходящих газах метана практически нет, а загрязненным, причем в значительно меньшей степени оказывается воздух, который может быть использован для питания последующих ступеней реактора. Остаточные (после последней ступени) отходящие газы, содержащие азот, остатки кислорода и в малых количествах окись углерода и двуокись углерода могут быть направлены в горелки для подогрева реакторов и получения электроэнергии. В настоящее время технологии парциального окисления метана промышленного значения утеряны. Среди главных причин утери – низкий выход и низкая селективность по метанолу. Известно, что для получения значительного выхода метанола при окислении природного газа необходимы два принципиальных условия: высокое давление и низкая концентрация кислорода. Однако экспериментально получены большие выходы метанола и при низких концентрациях метана в его смеси с воздухом. В экспериментах концентрация метана в смеси составляла менее 5%, а выходы достигали до 700 г/м3 СН4. Особенности организации технологического процесса заключаются в следующем: в основе современных схем парциального окисления метана в метанол лежит принцип дробной подачи окислителя для минимизации текущей концентрации кислорода и тепловыделения в реакторе, а также проведения процесса в регулируемом температурном режиме с ограничением разогрева в ходе окисления. Такая организация процесса позволяет полу- чать в проточном режиме селективность по целевым продуктам до 50% при конверсии от 5 до 15% за один проход [1]. Разработаны также принципы оптимизации доли рециркулируемых газов в зависимости от решаемой задачи. Данная технология позволяет при окислении метана атмосферным воздухом довести выход метанола до 60 кг/1000 м3 СН4 [2]. Но существует и схема дробной подачи метана [3]. В этом составе менее 5% метании и более 20% кислорода, содержащегося в воздухе. Дробная подача при этом обеспечивает минимизацию концентрации метана в реагирующей смеси и большие выходы метанола (до 1,5 кг/1000 м3 СН4) за проход. Таким образом, сейчас имеются все необходимые предпосылки для быстрого прогресса и промышленного внедрения технологий на базе парциального окисления природного газа в метанол. Ощущается острая технологическая потребность в подобного рода простых и малотоннажных установках. Основным сдерживающим фактором остается отсутствие завершенных стадий ОКР и необходимого объема пилотных испытаний, что требует определенных затрат. Список литературы: 1. Арутюнов В.С. Перспективные технологии на основе парциального окисления углеводородных газов. ИХФ им. Н.Н.Семенова РАН – М.: 2010 г. 2. Патент на изобретение «Способ термического окисления метана до метанола», №2455276, 2012 г. 3. Патент на изобретение «Способ получения метанола и установка для его осуществления», №2451660, 2012 г. 4. Патент «Установка для получения метана» №111133, 2011 5. Патент на изобретение «Способ термического окисления шахтного метана и установка для его осуществления» №2415703, 2011 г.