7.4. Химическая обработка Химическая обработка заключается в

реклама

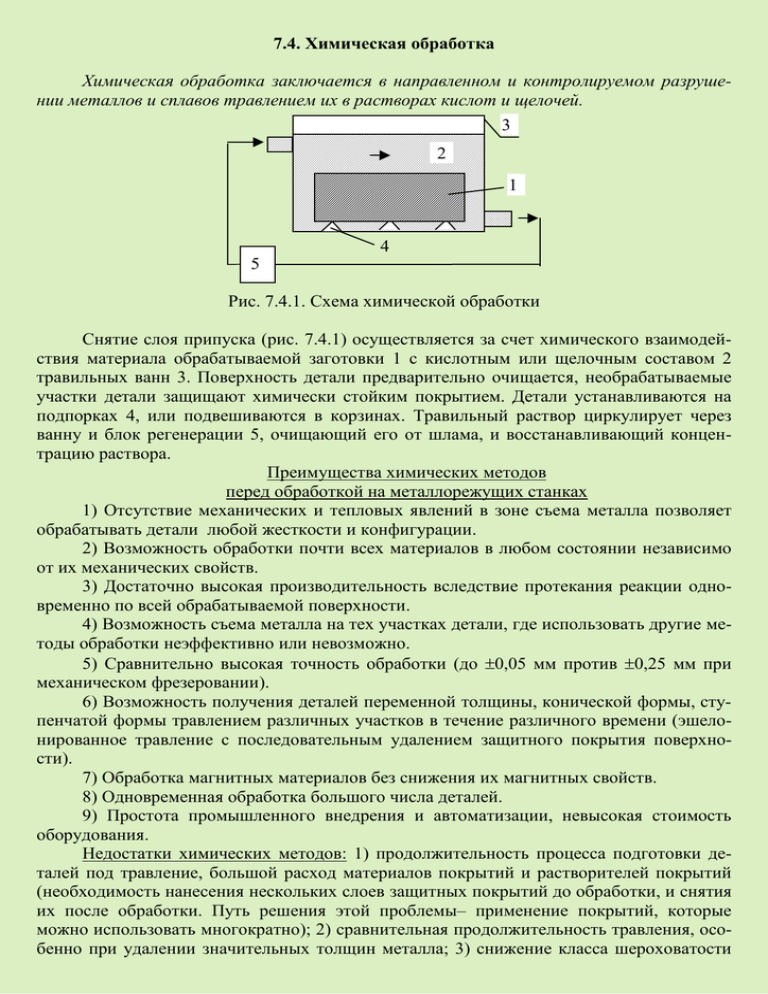

7.4. Химическая обработка Химическая обработка заключается в направленном и контролируемом разрушении металлов и сплавов травлением их в растворах кислот и щелочей. 3 2 1 4 5 Рис. 7.4.1. Схема химической обработки Снятие слоя припуска (рис. 7.4.1) осуществляется за счет химического взаимодействия материала обрабатываемой заготовки 1 с кислотным или щелочным составом 2 травильных ванн 3. Поверхность детали предварительно очищается, необрабатываемые участки детали защищают химически стойким покрытием. Детали устанавливаются на подпорках 4, или подвешиваются в корзинах. Травильный раствор циркулирует через ванну и блок регенерации 5, очищающий его от шлама, и восстанавливающий концентрацию раствора. Преимущества химических методов перед обработкой на металлорежущих станках 1) Отсутствие механических и тепловых явлений в зоне съема металла позволяет обрабатывать детали любой жесткости и конфигурации. 2) Возможность обработки почти всех материалов в любом состоянии независимо от их механических свойств. 3) Достаточно высокая производительность вследствие протекания реакции одновременно по всей обрабатываемой поверхности. 4) Возможность съема металла на тех участках детали, где использовать другие методы обработки неэффективно или невозможно. 5) Сравнительно высокая точность обработки (до ±0,05 мм против ±0,25 мм при механическом фрезеровании). 6) Возможность получения деталей переменной толщины, конической формы, ступенчатой формы травлением различных участков в течение различного времени (эшелонированное травление с последовательным удалением защитного покрытия поверхности). 7) Обработка магнитных материалов без снижения их магнитных свойств. 8) Одновременная обработка большого числа деталей. 9) Простота промышленного внедрения и автоматизации, невысокая стоимость оборудования. Недостатки химических методов: 1) продолжительность процесса подготовки деталей под травление, большой расход материалов покрытий и растворителей покрытий (необходимость нанесения нескольких слоев защитных покрытий до обработки, и снятия их после обработки. Путь решения этой проблемы– применение покрытий, которые можно использовать многократно); 2) сравнительная продолжительность травления, особенно при удалении значительных толщин металла; 3) снижение класса шероховатости поверхности; 4) ограниченность обработки отверстий, невозможность получения узких, глубоких пазов вследствие плохой циркуляции раствора и подтравливания защитного покрытия. Процесс химического травления можно разделить на три периода: 1) Растворение окисной пленки (окалины) на поверхности металла. В качестве примера на рис. 7.4.2 приводится строение поверхностного слоя стали. - Fe2O3 – «гематит» (10%) окалина 100% - Fe3O4 – «магнетит» (40%) (толщина S – - FeO – «вюстит» (50%) доли мм) Fe – основной металл Рис. 7.4.2. Строение поверхностного слоя стали Окалина обладает значительно большей химической стойкостью, чем основной металл. Процесс протекает очень медленно, поэтому на данном этапе используют специальный, химически более активный раствор. 2) Основной период установившегося процесса растворения металла. Скорость съема металла в этом периоде характеризует скорость химического фрезерования. 3) Образование на металле значительного слоя из продуктов реакции, что снижает скорость растворения. В этом случае сам раствор требует смены или регенерации. Размерное травление может быть: 1) общим (по всей поверхности детали, в основном для уменьшения веса); 2) местным (травлению подвергаются лишь некоторые поверхности до определенных размеров и форм). Факторы, влияющие на производительность процесса и качество поверхности: 1) материал заготовки; 2) метод получения заготовки и термическая обработка; 3) начальное состояние поверхности заготовки; 4) состав травильного раствора; 5) концентрация раствора; 6) температура раствора; 7) скорость циркуляции раствора; 8) глубина травления. Последовательность операций технологического процесса химического травления металлов 1. Контроль толщины деталей (ультразвуковой) и состояния поверхностного слоя (наличие дефектов, повреждений). 2. Очистка поверхности детали (с целью снятия заусенцев, краски, окалины и обеспечения плотного сцепления защитного слоя с поверхностью): 2.1. Обезжиривание (бензин). 2.2. Травление для снятия окалины (растворы едкого натра, плавиковой, азотной кислот). 2.3. Пароабразивная обдувка (при большой толщине слоя окалины). 2.4. Промывка в горячей и холодной воде. 2.5. Сушка. 3. Нанесение защитных покрытий на необрабатываемые поверхности. Виды защитных покрытий: - механические и вакуумные экраны (для плоских деталей в мелкосерийном производстве. Крепятся винтами, или вакуумом); - гальванические покрытия (электрическое омеднение для деталей из алюминиевых сплавов с плоскими поверхностями большой площади. Применение метода ограничено из-за сложности и трудоемкости); - клейкая лента (для ступенчатого травления детали на различную глубину. Лента постепенно снимается с поверхности); - сплавы на основе парафина (для травления в холодных растворах. Затем легко удаляются при погружении детали в горячую воду) - светочувствительные эмульсии (в сочетании с негативами из пластмассы); - лакокрасочные покрытия (наиболее распространенный и эффективный вид. Пример – перхлорвиниловая эмаль). Существует два способа выборочного покрытия определенных участков заготовки: а) сначала покрывают всю деталь, затем обрабатываемые поверхности очищают; б) предварительно защищают места травления, а затем наносят покрытие на все открытые поверхности (применяется в массовом производстве). Способы нанесения лакокрасочных покрытий: - кистью; - пульверизатором; - обливом; - окунанием всей заготовки. 4) Сушка покрытия (продолжается 2 ... 3 часа до полного испарения растворителя во избежание пористости покрытия. Иногда применяют нагрев с целью полимеризации покрытия). 5) Предварительное травление для снятия окисных слоев с поверхности (заготовки на специальных рамах или в корзинах погружают в концентрированный раствор соляной кислоты). 6) Основное химическое травление. В щелочном или кислотном растворе (растворы серной, соляной, азотной, фосфорной, плавиковой кислот в порядке значимости, едкого натра, со специальными добавками). Деталь необходимо периодически встряхивать или переворачивать для удаления изпод покрытия на границах контура образующихся газов, препятствующих нормальному травлению. Раствор необходимо периодически очищать от продуктов травления или менять, а также перемешивать для уравнивания температур. Внутренняя поверхность травильной ванны должна быть из кислостойкого материала (поливинилхлорид, фторопласт, эпоксидные смолы). Линейная скорость травления обычно составляет 0,013 ... 0,045 мм/мин. Способы контроля за процессом: а) определением размеров (ультразвуковым способом или толщиномерами); б) определением веса детали; в) по времени выдержки в растворе. 7. Очистка детали после травления: 7.1. Промывка в первичном травильном растворе для удаления солей, которые не смываются водой. 7.2. Промывка в воде. 7.3. Удаление защитного покрытия (обычно выполняется вручную ножами, щетками). 7.4. Промывка. 7.5. Сушка. 8. Окончательный контроль размеров и состояния поверхности детали. Особенности химического травления Процесс травления идет по всем направлениям с одинаковой скоростью, поэтому защитное покрытие должно перекрывать требуемую границу размера выемки A на величину, равную глубине травления R (рис. 7.4.3). 1 A R 2 Рис. 7.4.3. Травление металла заготовки под покрытием: 1 – покрытие; 2 – заготовка Под покрытием металл травится по радиусу R. При недостаточной ширине паза (менее 2 мм) в пространстве под покрытием скапливается газ, препятствующий травлению. Для его удаления деталь необходимо периодически встряхивать, переворачивать, прикладывать вибрации. После травления шероховатость обработанных поверхностей увеличивается на 1 – 2 класса (причем больше всего у литых заготовок). Глубина травления обычно составляет 6 – 8 мм (реже до 12 мм). Чем больше глубина травления, тем меньше точность, и больше шероховатость поверхности. Химическим травлением получают местные утонения на нежестких заготовках, ребра жесткости, извилистые канавки и щели, «вафельные» поверхности, обрабатывают поверхности, труднодоступные для режущего инструмента.