Диаграммы химической и электрохимической устойчивости

реклама

УДК 620.193:669.716

Диаграммы химической и электрохимической

устойчивости горячих металлических покрытий

на низкоуглеродистой стали

А Г. Тюрин

Построены диаграммы рН-потенциал горячих оловянных,

цинковых, алюминиевых и алюмоцщковых покрытий на железе.

Рассмотрены особенности коррозионно-электрохимического поведения различных фаз сплавов в водных растворах.

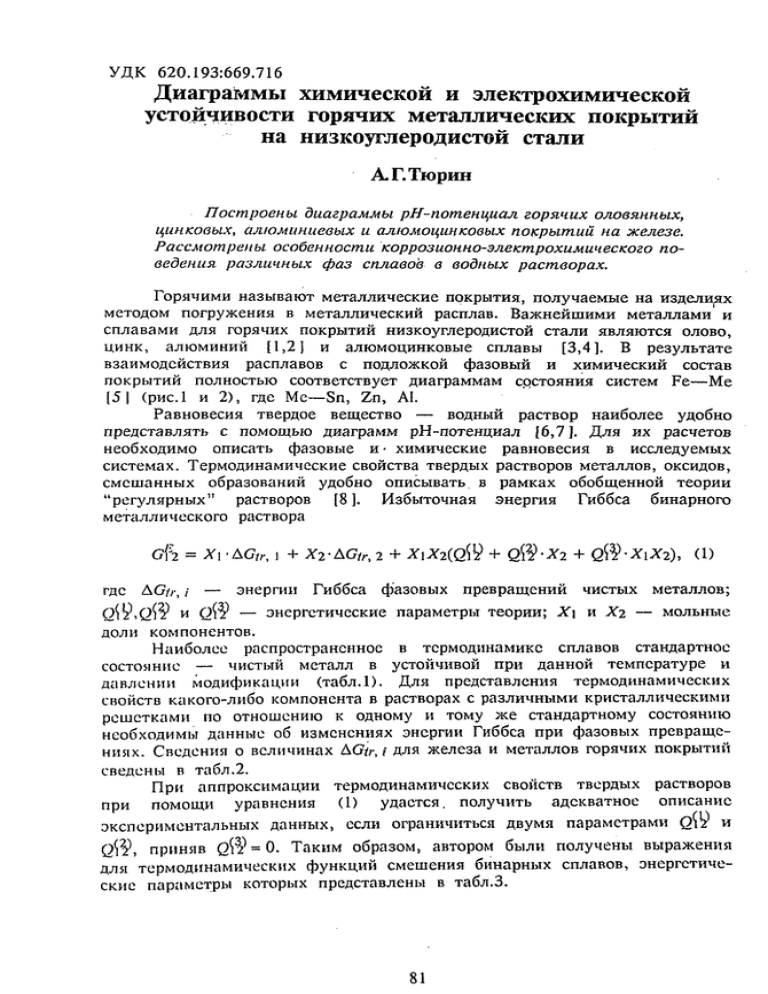

Горячими называют металлические покрытия, получаемые на изделиях

методом погружения в металлический расплав. Важнейшими металлами и

сплавами для горячих покрытий низкоуглеродистой стали являются олово,

цинк, алюминий [1,2] и алюмоцинковые сплавы [3,4]. В результате

взаимодействия расплавов с подложкой фазовый и химический состав

покрытий полностью соответствует диаграммам состояния систем Fe—Me

[5] (рис.1 и 2), где Me-Sn, Zn, Al.

Равновесия твердое вещество — водный раствор наиболее удобно

представлять с помощью диаграмм рН-потенциал [6,7 ]. Для их расчетов

необходимо описать фазовые и • химические равновесия в исследуемых

системах. Термодинамические свойства твердых растворов металлов, оксидов,

смешанных образований удобно описывать в рамках обобщенной теории

"регулярных" растворов [8]. Избыточная энергия Гиббса бинарного

металлического раствора

Gh = Х\ -АС/г, ι + XrbGtr, 2 + XiX2(Q^ + Q® ·*2 + (2$-XiXi),

(D

где AGir, i — энергии Гиббса фазовых превращений чистых металлов;

Q1^1Q1I? и Q $ — энергетические параметры теории; Xi и Хг ~ мольные,

доли компонентов.

Наиболее распространенное в термодинамике сплавов стандартное

состояние — чистый металл в устойчивой при данной температуре и

давлении модификации (табл.1). Для представления термодинамических

свойств какого-либо компонента в растворах с различными кристаллическими

решетками по отношению к одному и тому же стандартному состоянию

необходимы данные об изменениях энергии Гиббса при фазовых превращениях. Сведения о величинах AGtr, ι для железа и металлов горячих покрытий

сведены в табл.2.

При аппроксимации термодинамических свойств твердых растворов

при помощи уравнения (1) удается, получить адекватное описание

экспериментальных данных, если ограничиться двумя параметрами Q ^ и

Q<$! приняв Q $ = 0. Таким образом, автором были получены выражения

для термодинамических функций смешения бинарных сплавов, энергетические параметры которых представлены в табл.3.

81

Таблица 1

Физико-химические свойства некоторых элементов [5]

Название

элемента

Модификация

Кристаллическая

структура

Тип

превращения

Температура

превращения,

0

C

Железо

а

О.Ц.К

а -* γ

911

У

г.ц.к

γ •* δ

1392

δ

О.Ц.К

1536

13

а

решетка алмаза

α-* β

β

тетрагональная

β-*Ж

232

Цинк

1

гексагональная

η-^Ж

419,6

Алюминий

У

Г.Ц.К

γ-* Ж

660,5

Олово

Таблица 2

Изменение энергии Гиббса при фазовых превращениях чистых металлов

в стандартных условиях (1 атм, 298K) [9,10]

Название элемента

Тип превращения

Железо

Г.Ц.К.(у)

ACfr,298 . Дж/моль

-2880

•? О.Ц.К.(а)

Олово

тетрагональная •? О.Ц.К.(а)

300

Цинк

гексагональная •? Г.Ц.К.(у)

512

гексагональная «- ОЛД.К.(а)

500

Алюминий

' Г.Ц.К.(у)

•? 0Л.К.(«)

10987

Г.Ц.К.(у)

«? гексагональная

502

Таблица 3

Энергетические параметры бинарных твердых металлических растворов

при низких температурах (298-373К)

Двойная система

Тип твердого

раствора

β#

Qf

Fe-Sn

α-фаза

2000

-8000

[H]

Fe-Zn

α-фаза

16250

-5000

[12,13]

Fc-Al

ct-фаза

-63000

-154000

[14,15]

Al-Zn

у-фаза

12100

8900

[16]

Al-Zn

»/-фаза

20125

20125

[16]

Энергетические параметры,

Дж/моль

Использованные

экспериментальные

данные

Реальные сплавы могут содержать не только первичные твердые

растворы, но и промежуточные, или интерметаллидные фазы. Теплоты,

энтропии и энергии Гиббса образования интерметаллических соединений

обычно относят к г-атому сплава [9], т.е. величина, относящаяся к молю

82

соединения, делится на число входящих в него атомов. Это удобно для

сопоставления термодинамических свойств различных интерметаллидов.

Совокупность экспериментальных результатов по термодинамическим свойствам интерметаллических соединений исследуемых в работе систем

представлена в табл.4.

. Таблица 4

Термодинамические свойства интерметаллических соединений [9,12]

№ п/п

Соединение (фаза)

-AHf, кДж/г-ат

-AS?, Дж/Кт-ат

1

FeZn2,2 (Г-фаза)

3,3

-0,5

2

FeZn3,2 (Г]-фаза)

2,8

-1,1

3

FeZn6,69 (<5-фаза)

3,9

0,5

4

FeAI (ft-фаза)

25,1-30,5

3,6-7,5

5

FeAh (£-фаза)

27,2-34,3

5,4-8,4

6

Fe2Als (>/-фаза)

28,5-33,3

6,0-7,9

7

FeAb (0-фаза)

27,6-31,9

5,9-7,3

Некоторые интерметаллиды, в частности промежуточные фазы системы

Fe—Zn (рис.1), имеют широкую область гомогенности. Нестехиометрией

интерметаллидных фаз в системах Fe—Sn и Fe—Al в целом можно

пренебречь.

300

"* IJII

Γ

%$00

300:

/

M

so

Zr

I

Zn)

/

t

J

to

ίο

so

Ποκ

\

so

3

ion

Рис. 1 Взаимосвязь между диаграммой состояния

системы Fe-Zn и кривой распределения цинка

и горячем цинковом покрытии

83

eeojs'a

Рис.2, Взаимосвязь между диаграммой состояния

системы Fe—Al и кривой распределения алюминия

в горячем алюминиевом покрытии

В настоящее время известно несколько практических способов расчета

энтальпий и энтропии образования бинарных интерметаллических соединений. Для оценки теплот образования ,интерметаллидов при стандартной

температуре больше подходит метод Миедемы, а энтропии — формула

Истмена {7 J. Авторские результаты расчетов термодинамических функций

образования интерметаллидов из элементов представлены в табл.5.

·'·

Таблица 5

Расчетные энтальпии и энтропии образования интерметаллических соединений

№ п/п

1

2

3

4

5

6

7

8

9

IO

Π

Соединение

FeSn 2

FeSn

;

I C3Zii7(D

FeZn 4 (I - I)

FeZnio(<5)

FeZiM з (ξ)

FejAl

FeA!

FeAI2

Fe 2 AI 5

FeAb

-Δ//?

кДж/ΐ'-ατ

1,447

2,0415

3,666

2,456

1,113

0,877

22,50

31,40

24,20

20,90

29,90

кДж/моль

4,340

4,083

36,660

12,278

12,248

12,280

90,00

62,80

72,60

146,30

119,60

84

Дж/К-г-ат

47,717

42,055

38,29

41,29

39,28

41,27

33,538

22,97

20,77

19,46

19,65

Дж/К-моль

143,15

Дж/К · моль

84,11

382,9

206,4

432,1

5,48

9,4

12,4

24,0

29,6

24,35

-4,77

-10,75

-29,88

-16,78

577,7

134,15

45,94

62,31

136,20

78,60

13,05

Расчетные энтальпии и. энтропии интерметаллидов хорошо согласуются

с имеющимися экспериментальными данными. Малая величина изменения

энтропии реакций образования промежуточных фаз, являющаяся их

отличительной чертой, свидетельствует о том, что энергия Гиббса

образования соединений определяется в основном энтальпией "реакции.

Представим интерметаллидные соединения железа с цинком общей

формулой FeZnx. B соответствии с последним вариантом диаграммы

состояния системы [5 ] области гомогенности промежуточных фаз при низких

температурах приводятся в табл.6.

Таблица 6

Фазовый и химический составы промежуточных фаз системы Fe-Zn при 298К

№ п/п

Фаза

Область гомогенности фазы, X

1

Г-фаза

X = 2,2+2,45

2

Γι-фаза

χ = 3,0+4,4

3

(5-фаза

X = 6,6*11,35 .

4

£-фаза

X = 12,9+13,4

Энергии Гиббса реакций образования "соединений" железа с цинком

(табл.5) аппроксимируются линейным выражением

ЛСЙ98 (Fe Znx) = -13700-570·X,

Дж/моль.

(2)

Формула (2) позволяет судить о влиянии состава на термодинамические характеристики Г-, Γι-, δ- и £-фаз.

Термодинамические свойства твердых оксидных растворов — шпинельных фаз (ZnFe2O4—Fe3O4) т.р., (FeAhC^-Fe3U4) т.р. и (Fe3U4—

ZnFe2O4—FeAhCM) т.р. были описаны автором ранее [6,8]. Энергии Гиббса

реакций образования оксидов железа, олова, цинка и алюминия по

справочным данным [17] приведены в.табяЛ. Данные таблиц и стандартные

электродные потенциалы реакций в водных растворах [18] позволили

рассчитать диаграммы рН-потенциал систем Fe—Sn-НгО, F e - Z n — Щ О ,

Fe-Al-НгО, Fe-Zn-Al-НгО.

Результаты расчетов представлены на рис.3 и 4.

Таблица 7

Энергии Гиббса реакций образования оксидов из элементов при 250C

Соединение

-AG*>ii8, Д ж / м о л ь

Соединение

-AG2 Qs, Д ж / м о л ь

Fe 3 O 4

1020233

Zt)Fc 2 O 4

1095494

Fe 2 O 3

744224

Al 2 O 3

1581338

SnO2

519518

FcAI 2 O 4

1870637

ZnO

320890

Z11AI2O4

1957035

1

Известно [19], что белая жесть — один из основных способов

специальной отделки поверхности листового проката и защиты от коррозии.

В системе Fe—Sn [5] существуют следующие интерметаллические соединс85

ι

ο

<

ι .

ι

ι

ι

ι

. . ι

1

1

ζ

Рис.3. Диаграммы рН-потенциал для систем Fe-Sn-HaO (а),

Fe-Zii-НгО (б) при 298 К и активностях иопои и водном растворе

aj = IM (нсгидратиропанная форма окислов)

86

ния: FeSn2, стабильное при температурах ниже 4960C; FeSn, стабильное

при температурах до 74O0C ; Fe3Sn2, стабильное в интервале температур

815—6000C ; Fe3Sn, стабильное в интервале температур 880—75O0C и

у-фаза, стабильная в интервале температур 900—78O0C. Растворимость олова

в α-железе при 25—1000C составляет порядка 2 атом.%.

Диаграмма рН-потенциал системы Fe—Sn—ЩО представлена на

рис.3,а. Электродвижущая сила гальванической цепи Sn/водный раствор/Fe,

обусловленная образованием на железе интерметаллического соединения

FeSn2, при 250C составляет лишь 40 мВ. Соответственно для флюса -^.

водного раствора хлористого цинка — с содержанием соли 600—800 г/л

при 200—25O0C она составляет 80-—140 мВ [1 ]. Причем если в кислых

средах анодом в цепи является железо (жесть), а катодом — олово, то в

нейтральных и щелочных растворах происходит переполюсовка: олово,

подобно цинку, служит анодом по отношению к стали. Никаким "особым

типом, когда более электроотрицательный металл осаждается на менее

электроотрицательном" [1 ], электрохимическая система Зд/флюс/Ре не

является: в отличие от чистого олова в нейтральных растворах фазы FeSn

и FeSn2 (рис.3,а) остаются более электроположительными по отношению к

железу (жести). Именно образование во флюсе тончайшей пленки покрытия,

состоящей из фаз FeSn и FeSn2, на поверхности листа в результате работы

короткозамкнутой гальванической цепи Sn(ж)/флюс/FeCr) является основой

процесса флюсования при горячем лужении жести.

Горячие цинковые покрытия на стали имеют многофазную структуру,

отвечающую диаграмме состояния железо—цинк [5] (рис.1). При контакте

изделия с расплавом цинка незначительное количество цинка диффундирует

в железо, образуя переходную зону (α-фазу). Непосредственно на стальном

основании находится Г-фаза, содержащая 21—28% по массе железа. Затем

следует слой <5-фазы с содержанием 7—11,5% железа, являющейся основной

составляющей слоя железоцинковых сплавов. Слой ό-фазы обнаруживает

при травлении как бы две зоны: зону, примыкающую к Г-фазе и

представляющую собой компактный, не выявляющий структуры слой, и

зону с явно выраженной столбчатой структурой. Следующая за <5-фазой

!-фаза-.- с содержанием 6—6,2% железа -чаще всего имеет столбчатую

структуру. Верхний слой представляет собой слой почти чистого цинка

(77-фазу). Образование этой фазы происходит при выгрузке изделия из

расплава и кристаллизации захваченного им цинка. Толщина слоя jy-фазы

зависит от вязкости и поверхностного натяжения расплава цинка и скорости

выгрузки изделия из расплава.

Диаграмма рН-потенциал системы Fe—Zn—ЩО при 250C представлена на рис.3,6. На ней нанесены линии химических и электрохимических

равновесий, играющие роль при коррозии диффузионных цинковых покрытий

в водных средах. Равновесные потенциалы Г-, Γι-, О- и £-фаз близки друг

к другу и к равновесному потенциалу цинка, что хорошо коррелируется

со стационарными потенциалами фаз [20]. Поэтому эффективность

электрохимической защиты стали с помощью диффузионного цинкового

покрытия практически не должна уменьшаться по мере растворения 7/-фазы

и вступления в контакт с водным раствором интерметаллидов железа и

цинка. Коррозионная стойкость железоцинковых фаз на порядок выше, чем

у электролитического цинка [20 ]. Таким образом, обеспечивая существенную

экономию цинка, железоцинковые покрытия не снижают ни коррозионных,

ни электрохимических свойств цинка.

87

Алюминирование является одним из эффективных методов увеличения

долговечности металлических конструкций и экономии'черных металлов. В

литературе нет единого мнения о строении' диффузионных алюминиевых

покрытий [21], что объясняется прежде всего способностью системы

алюминий—железо образовывать большое количество различных соединений

и высокой чувствительностью процесса диффузионного насыщения к

условиям его осуществления.

Данные микрорентгеноспектрального анализа покрытия, полученного

из расплава алюминия, представлены на рис.2. Диффузионный слой

покрытия может представлять собой ряд зон, состоящих из интерметаллидов

FeAl3, Fe2Al5, FeAh, FeAl, Fe3Al и твердого раствора алюминия в железе

(α-фазы). Для уменьшения толщины хрупкой интерметаллидной зоны

покрытия в расплав алюминия вводят кремний [22],' резко снижающий

скорость диффузии алюминия в подложку.

Результаты расчета диаграммы рН-потенциал системы Fe-Al—ШО

при 250C представлены на рис.4,а. Различные фазы горячего алюминиевого

покрытия в водных растворах имеют близкие электрохимические характеристики: равновесные потенциалы алюминия и его интерметаллидов с

железом отличаются друг от друга не более чем на 0,3 В. В слабокислых,

нейтральных и щелочных растворах они пассивируются с образованием

пленки оксида-гидроксида алюминия, однако защитная способность пленки

AI2O3 не всегда одинакова [23] (табл.8 и 9). Измерения проводили на

потенциостате П5848. Рабочая поверхность электродов составляла 4—5 мм .

Токи коррозии рассчитывались на основании потенциодинамических (1

мВ/с) поляризационных кривых.

В активной коррозионной среде, какой является 3%-й водный'раствор

NaCI (табл.8), все материалы покрытий осуществляют электрохимическую

защиту стали. Причем потенциалы коррозии FeAl3 и Fe2Als — фаз,

составляющих диффузионный слой алюминиевого и алюмоцинковых покрытий, практически не отличаются от соответствующих электрохимических

характеристик алюминия и цинка. Токи коррозии "гальвалюма" на порядок

выше, чем у цинка или алюминия. Основной причиной высокой

коррозионной активности алюмоцинкового сплава в модельной морской воде

выступает, в соответствии с диаграммой Zn—Al [24 ], образование и распад

промежуточных фаз, которые являются источником напряжений и увеличивают электрохимическую активность сплава.

Таблица 8

Потенциалы уяшр., В (н.в.э.), и токи ϊκορ., мА/см , коррозии металлов

и сплавов в 3%-м водном растворе NaCl (рН 8,2-5-8,5)

Температура раствора, 0 C

Состап металла

70

45

20

90

. 'кор.

Укор·

'кор.

3,2

-0,42

32,0

-0,76

0,45

-0,76

1,4

5,0

-0,83

6,3

-0,82

16,0

0,10

-0,76

0,49

-0,73

2,0

Укор.

ίκορ.

Укор-

•кор.

Укор.

Ст.З

-0,41

0,026

-0,45

0,32

-0,40

Zn

-0,75

0,10

-0,75

0,32

45%Ζη + 55%Λ1

(гальпалюм)

-0,77

0,71

-0,76

ΛΙ

-0,69

0,032

-0,75

FeAb

-0,72

-0,71

-0,70

-0,71

Fe2AIs

-0,74 '

-0,66

-0,64

-0,67

88

- • • _

O

S,

-

- •

- • -

в

4-

—

in

I

1

,ι,

ι

iOplJ /«

Л

(6)

-0,4-

\

JL U

Л.

\ .

^ ^

t-qs-

ityF&il&s+Aity+MiiQb

ч,в

4,1

Vl

O A

->

V^S

^

ι

|

I

I

I

4

Рис.4. Диаграммы рН-потенциал для систем Fe-AI-IhO (а),

Fc-Zn-Al-HzO (б) при 298 К и активностях ионов η водном растпорс

а, = IM (нсгидратированная форма окислов)

89

Использование алюминиевых покрытий в условиях водоснабжения

ограничено склонностью алюминия к питтинговой коррозии [25]. Кроме

того, при комнатной температуре в водах, содержащих менее 100 мг/кг

хлорида, алюминий остается катодным по отношению к стали [26].

Последнее подтверждается и данными автора (табл.9). Для устранения

питтинговой коррозии алюминия в водопроводной воде может применяться

катодная защита, которая достигается различными путями. В этом плане

особый интерес представляют алюмоцинковые покрытия, где цинковая

составляющая (гу-фаза) обеспечивает эффективную катодную защиту

алюминиевой составляющей (у-фазы), а сплав в целом — электрохимическую защиту низкоуглеродистой стали.

Таблица 9

Потенциалы укор., В (н.в.з.), и токи ϊκορ., мА/см ,

коррозии металлов и сплавов в аэрируемой водопроводной воде

(рН 7; общая жесткость 3,9 мг-эк.в/л; хлоридов ~ 20 мг/кг;

сульфатов ~ 50 мг/кг)

Состав металла

Температура раствора, °С

•

45

16

70

5

90

Укор·

•кор.

J KOp.

•кор-

Укор.

'кор.

Укор.

'кор.

Ст.З

-0,385

0,018

-0,385

0,063

-0,375

0,160

-0,355

0,50

Zn

-0,70

0,016

-0,745

0,030

-0,72

0,040

-0,655

0,06

45%Ζη + 55%ΑΙ

(гальвалюм)

-0,69

0,010

-0,70

0,018

-0,87

0,022

-0,985

0,028

Al

-0,365

0,0015

-0,475

0,0028

-0,95

0,0070

-1,08

0,01

Содержание алюминия в сплавах с цинком, используемых в качестве

покрытий на стали, колеблется в пределах от долей процента до 90 мас.%

[23 ]. Наибольшее практическое применение получили горячие алюмоцинковые покрытия типа "гальвалюм", содержащие 55 мас.% алюминия.

Структура алюмоцинковых покрытий в основном соответствует

равновесной диаграмме состояния системы Al—Zn [24]. При температурах

0

ниже 275 C диаграмма имеет гомогенную фазовую область на стороне цинка

(з/-фаза), содержащую при 250C до 0,02% алюминия. В равновесии с ней

находится у-фаза — твердый раствор цинка в алюминии, содержащая при

комнатной температуре около 3 мас.% цинка.

Исследование покрытия, получаемого в алюмоцинковом расплаве,

содержащем 55 мас.% алюминия, показало [23], что диффузионный слой

состоит из твердого раствора алюминия и цинка в железе («-фаза) и

интерметаллических соединений FeAl3 и Fe2Al5 с изменяющейся микроструктурой по его толщине. Основное покрытие состоит из дендритных

зерен богатой алюминием у-фазы и междендритной, богатой цинком ?/-фазы.

Результаты расчетов основных химических и электрохимических

равновесий в системе F e - Z n - A l - Щ О при 250C представлены на рис.4,6.

Равновесные потенциалы у- и ?/-фаз существенно отличаются друг от друга,

приближаясь к потенциалам чистого цинка и алюминия. В щелочных,

нейтральных и слабокислых растворах, т.е. во всех возможных атмосферных

условиях и природных водах, они пассивируются с образованием пленки

АЬОз, ZnAl2U4 или их гидрооксидов. Поэтому коррозионная стойкость

90

покрытия "гальвалюм" существенно выше, чем у цинка, и приближается

к характеристикам горячих алюминиевых покрытий. Пассивируемость

алюминия в воде выше, чем у цинка, поэтому автором с сотрудниками

[23] отмечена избирательность в коррозии цинковой составляющей 07-фазы)

покрытия "гальвалюм" в воде. Диффузионный слой покрытия (фазы Fe2AIs

и FeAl3) обладают высокой химической стойкостью в связи с пассивной

пленкой AI2O3. Кроме того, коррозионно-электрохимическое поведение

алюмоцинковых покрытий "гальвалюм" в воде зависит от условий его

формирования [27], последующей термомеханической обработки [28],

химического состава воды и режимов работы системы водоснабжения [23].

Таким образом, построенные диаграммы рН-потенциал для систем

F e - S n - H 2 O , F e - Z n - H 2 O , F e - A l - H 2 O , F e - Z n - A l - H 2 O при 25 0 C

позволяют связать технологические особенности нанесения горячих покрытий

с их коррозионно-электрохимическим поведением в водных растворах.

Список литературы

1. Виткин А.И., Тейндл И.И. Металлические покрытия листовой и

полосовой стали. M.: Металлургия, 1971. С.496.

2. Бакалюк Я.Х., Проскуркин Е.В. Трубы с металлическим противокоррозионным покрытием. 2-е изд. M.: Металлургия, 1985. С.200.

3. Баник Я., Ясовски Ф. Развитие производства стальных листов с

алюминиево-цинковым покрытием: Обзор по системе Информсталь / Ин-т

"Черметинформация". M., 1982. Вып.8 (132). С.19.

4. Мерекина Н.А. / / Черная металлургия. 1983. № 12(944). С.20—24.

5. Диаграммы состояния двойных систем на основе железа: Справ.

изд. / О.Кубашевски; Пер. с англ. M.: Металлургия, 1985. С.184.

6. Тюрин А.Г. / / Защита металлов. 1988. Т.24, № 4. С.697—700.

7. Тюрин А.Г. / / Электрохимия. 1990. Т.26, вып.12. С.1599—1606.

8. Тюрин А.Г. / / Металлы. 1993. № 2. С.48—56.

9. Могутнов Б.М., Томилин И.А., Шварцман Л.А. Термодинамика

сплавов железа. M.: Металлургия, 1984. С.208.

10. Смитлз К.Дж, Металлы: Справ. 5-е изд.: Пер. с англ. M.:

Металлургия, 1980. С.447.

11. Nussler H.D. / / CALPHAD. 1979. V.3, № 1. Р.19—27.

12. Винокурова Г.А., Самир Абу Али, Гейдерих В.А. / / Термодинамические свойства твердых металлических сплавов: Тез. докл. 3-го

Всесоюз. науч.-техн. совещ. по термодинамике металлических сплавов.

Минск, 6—8 окт. 1976 г. Минск, 1976. C l 12—114.

13. Totnila M., Azakami Т., Togyri J.M. / / Trans. Jap. Inst. Metals.

1981. V.22, № 10. Р.717-722.

14. Вечер А.А., Еськов В.M., Самохвал В.В. / / Термодинамические

свойства твердых металлических сплавов: Тез. докл. 3-го Всесоюз. науч.-тсхн.

совещ. по термодинамике металлических сплавов. Минск, 6—8 окт. 1976 г.

Минск, 1976. С.124—126.

15. Ansara I. / / Commission des Communautes Europeennes. CECA

No 7210—СА/3/303, Nov., 1981. P.I —14.

16. Люпис К. Химическая термодинамика материалов: Пер. с англ.

M.: Металлургия, 1989. С.503.

17. Рузинов Л.П., Гуляницкий Б.М. Равновесные превращения

металлургических реакций. M.: Металлургия, 1975. С.416.

91

18. Справочник.по электрохимии / Под ред. А.М.Сухотина. Л.: Химия,

1981. С.370. : . : . ' . .

19. Гусева Н.Е. Состояние и тенденции развития в мире производства

тарной жести,. листового проката, и гнутых профилей с различными видами

покрытий: Обзор по системе Йнформсталь / Ин-т "Черметинформация".

M., 1988. Вып.11. (314). С.90.

20. Лошкарев Ю.М., Коробов В.И., Трофименко В.В. / / Защита

металлов., 1994. Т.ЗО, № 1.-С.79—84.

=

. 21, Пахмурский В.И., Пих B.C., Бродяк Д.Д. / / Антикоррозионные

покрытия. Л» Наука, 1983. С.22—28.

22. .Аксенова Э.В., Дорошевич Э.И. / / Совместимость и адгезионное

взаимодействие расплавов с металлами. Киев: Наук, думка, 1978. СД54—162.

23. Тюрин А.Г., Ясенева О.Ю., Александров В.Н. и др. / /

Диффузионное насыщение и покрытие на металлах. Киев, 19.88. С.11—26.

24. Пресняков А.А., Горбань Ю.А., Червякова В.В. / / Журн. физ.

химии. 1963. Т.35. С.1289—1291.

25. Ahmad L. / / Aluminium. 1985. Bd.61, № 2. S.128—129.

26. Бакулин А.В. / / Защита металлов. 1985. Т.21, № 3. С.390—393.

27. Куаси Г., Исида А., Кобауши С. и др. / / Тэцу то хаганэ (яп.).

1986. Т.72, № 8. С.1005—1012.

28. Парамонов В.А., Тычинин А.И., Мороз А.Т. / / Металлургия:

проблемы, поиски, решения: Темат. сб. науч. тр. / МЧМ СССР (ЦНИИЧМ).

M.: 'Металлургия, 1989. С.187—194.

92