Каракеева КарГТУ тезис

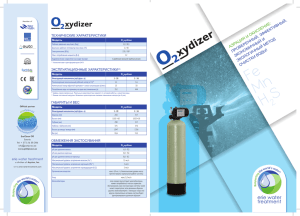

реклама

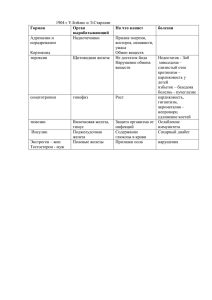

УДК 669.779.052:553.322 Каракеева Г.Е. (КарГТУ - Караганда) Исагулов А.З. (КарГИУ-Темиртау) Байсанов А.С. (ХМИ им.Абишева - Караганда) Гурба Г.Р. (КарГТУ-Караганда) ТЕРМОДИНАМИЧЕСКИ-ДИАГРАММНЫЙ АНАЛИЗ ЧЕТЫРЕХКОМПОНЕНТНОЙ СИСТЕМЫ Mn-Fe-C-O Система Fe-Mn-C-O является базовой для рассмотрения восстановительных процессов, протекающих в железомарганцевых рудах. В ее состав входит трехкомпонентная система Fe-C-O, имеющая важное практическое значение в технологиях целого ряда пирометаллургических процессов (доменное производство, магнетизирующий обжиг железных руд). Данная система достаточно подробно изучена. Термодинамическидиаграммный анализ проводили с целью ее топографической иллюстрации в отдельности и в составе четырех компонентной системы Fe-Mn-C-O. Разбивка системы Fe-C-O на стабильные фазовые области с позиции термодинамически-диаграммного анализа выявила ряд затруднений. На грани С-О появляется дополнительная реперная точка Е, позволяющая выделить области сосуществования. В работе [1] точка Е отвечает постоянному составу О/С=1,6. В нашем случае при рассмотрении системы Fe-C-O при различных температурах выбираются дополнительные реперные точки Е1, Е2 и E3 на линиях равновесия оксидов железа с газовой фазой СО-СО2 различного состава, которые на отрезке СО-СО2 меняют свой состав в зависимости от константы равновесия незавершенных реакций. При температурах ниже 570˚С точки Е1 и Е2 объединяются в точке Е550 состав которой определяется согласно реакции: Fe3О4 + 4 СО = 3 Fe + 4 СО2 GT по ХСО2 / (1-ХСО) = exp ( ). 4 RT (1) При температурах выше 570˚С для точек Е1 и Е2 состав изменяется согласно реакциям, соответственно: GT ), RT G Fe3О4 + СО = 3 FeО + СО2 по ХСО2 / (1-ХСО) = exp ( T ) . RT FeО + СО = Fe + СО2 по ХСО2 / (1-ХСО) = exp ( (2) (3) Поэтому для каждой температуры к точке Е применен соответствующий температурный индекс: Е550, Е1-3750, Е1-3950 и Е1-31150. Составы, соответствующие точкам Е, вычисляются по константам равновесия реакций (1-3) при заданных температурах или по равновесной диаграмме Fe-C-O [1] и наносятся на фазовые треугольники при соответствующих температурах. Содержание газовой фазы в точке Е3 условно принято постоянным и определяется константой равновесия реакции восстановления железа из гематита. При триангуляции системы Fe-C-O необходимо учитывать неустойчивость монооксида железа при температурах ниже 570˚С. Поэтому металлическое железо будет сосуществовать с магнетитом и точкой Е550, 199 расположенной на линии равновесия реакции (1). Известно, что если все линии равновесия реакций (1-3), а также реакции Fe2O3 с СО, нанести на диаграмму в координатах «температура-состав равновесной газовой фазы по СО-СО2», то мы будем иметь дело со «знаменитой вилкой». Используя сведения о магнитных свойствах соединений находящихся на вершинах выделенных фазовых областей (тетраэдров), выделяются тетраэдры, в которых марганец представлен немагнитными соединениями, а железо магнитными [9, 10]. В результате для температур ниже 550˚С оптимальными считаются следующие тетраэдры: Fe3O4-Fe2O3-Mn3O4-Е3, Fe3O4-Mn3O4-Е3-Е550, MnO-Mn3O4-Fe3O4-Е550, MnO-Fe-Fe3O4-Е550, MnO-Fe-Е550-СО, MnO-Fe-Fe3C-СО. Для температур выше 550˚С оптимальными считаются тетраэдры: Fe3O4-Fe2O3Mn3O4-Е3, Fe3O4-Mn3O4-Е3-Е2(750,950,1150), MnO-Mn3O4-Fe3O4-Е2(750,950,1150), MnO-FeCO-Е1(750,950,1150), MnO-Fe-CО-Fe3C или MnO-Fe3C-C-CО. Для температур ниже 550˚С оптимальные фазовые области можно объединить в усеченную пирамиду Fe3O4-Mn3O4-Е3-Fe-C-MnO. Поскольку в эту фазовую область входят как магнетит, так железо, то для данной температурной области приемлем как металлизирующий, так и магнетизирующий обжиг. Практическая значимость обоих видов обжига определяется кинетическими характеристиками. Для температур выше 550˚С выделяется низкокислородная область, объединяемая в тетраэдр MnO-Fe-C-Е1(750,950,1150), соответствующая металлизирующему обжигу, и отдельный от нее тетраэдр Fe3O4-MnO-Mn3O4-Е2E3 – соответствующий магнетизирующему обжигу. Таким образом, ТДА, проведенный в широком диапазоне температур, показал, что в области высоких температур в четырехкомпонентной системе появляется вюститная область. При этом немагнитные оксиды марганца (MnO, Mn3O4) сосуществуют с немагнитным оксидом железа (FeO), что не позволяет осуществить селективное магнитное разделение соответствующих оксидов. Термодинамически-диаграммный анализ четырехкомпонентной системы FeMn-C-O позволил установить, что для температур ниже 550˚С оптимальной фазовой областью является усеченная пирамида Fe3O4-Mn3O4-Е3-Fe-C-MnO. Поскольку в эту фазовую область входят и магнетит, и железо то, для данной температурной области приемлем как металлизирующий, так и магнетизирующий обжиг. Целесообразность применимости обоих видов обжига определяется кинетическими характеристиками. Для температур выше 550˚С оптимальной областью представляется MnOFe-C-Е1(750,950,1150), соответствующая металлизирующему обжигу, а также Fe3O4MnO-Mn3O4-Е2-E3 – соответствующая магнетизирующему обжигу. Резюмируя приведенный анализ сведений, касающихся системы Fe-MnC-O, можно прийти к выводу о том, что имеется принципиальная возможность проведения магнетизирующего или металлизирующего обжига, чтобы оксиды марганца перешли в немагнитную фазу, а железосодержащая часть - в ферромагнитную форму (в виде металлического железа, магнетита или маггемита), независимо от вида железомарганцевого сырья. 200 Но следует учитывать, что термические процессы восстановления сопровождаются образованием твердых растворов оксидов железа и марганца различных составов, что усложняет как процесс дальнейшего восстановления (вследствие образования диффузионных препятствий), так и ухудшает результаты магнитной сепарации. Это согласуется с данными диаграмм состояния системы гематит – курнакит, вюстит – манганит, магнетит – гаусманит. При этом необходимо учитывать, что данное заключение делается только на основе диаграмм состояния и термодинамических данных системы Fe-Mn-O, и не учитывает кинетический фактор, отвечающий за скорость образования сложных твердых растворов оксидов марганца и железа в общей системе Fe-Mn-O-С. Следовательно, для того, чтобы результаты магнитной сепарации были приемлемыми, необходимо получение в обожженной руде магнитных железосодержащих фаз с обязательным исключением образования твердых растворов с оксидами марганца. Прежде всего, необходимо создавать такие температурные условия, при которых эти твердые растворы не образуются. Выявлено, что одним из перспективных направлений обжигмагнитного селективного разделения согласно результатам ТДА является обжиг в низкотемпературной области, где проявляется метастабильность немагнитного оксида железа - вюстита. В этой области не образуется вюститная фаза и при незначительных степенях восстановления магнитный оксид железа – магнетит сосуществует с немагнитными оксидами марганца. При увеличении степени восстановления в системе появляется металлическое железо, которое сосуществует с немагнитными оксидами марганца. Главной положительной характеристикой этой температурной области является то, что процессы спекания и образования твердых растворов железа и марганца мало вероятны. Показано, что для интервала температур 850-1100˚С, исходя из свойств минералов железа и марганца, применение металлизирующего обжига также является целесообразным. Однако и он связан с отмеченными выше трудностями и требует всесторонних физико-химических исследований. В частности, необходимо определение кинетических характеристик (скорости восстановления, порядка реакции, энергии активации) процессов, протекающих в системе Fe-Mn-O-С, особенно в ее частной области FeO-MnO-Fe-С, отвечающей за процессы в завершающей стадии обжига. Установлено, что наряду с кинетическими затруднениями, возникающими в частной области FeO-MnO-Fe-С при температурах выше области метастабильности вюстита, появляется еще одно нежелательное явление, а именно стабилизация неустойчивой решетки вюстита монооксидом марганца, а также оксидами пустой породы CaO, MgO и SiO2, с образованием твердых растворов и сложных соединений типа шпинелей. Литература: 1. Симбинов Р.Д., Малышев В.П. Термодинамическое, стехиометрическое и эксергетическое моделирование фазовых равновесий. – Алматы: Гылым, 1999. - 100 с. 201