ФАКТОРЫ, ВЛИЯЮЩИЕ НА СКОРОСТЬ КОРРОЗИИ СТАЛЕЙ В

advertisement

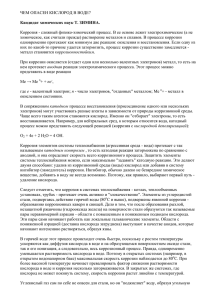

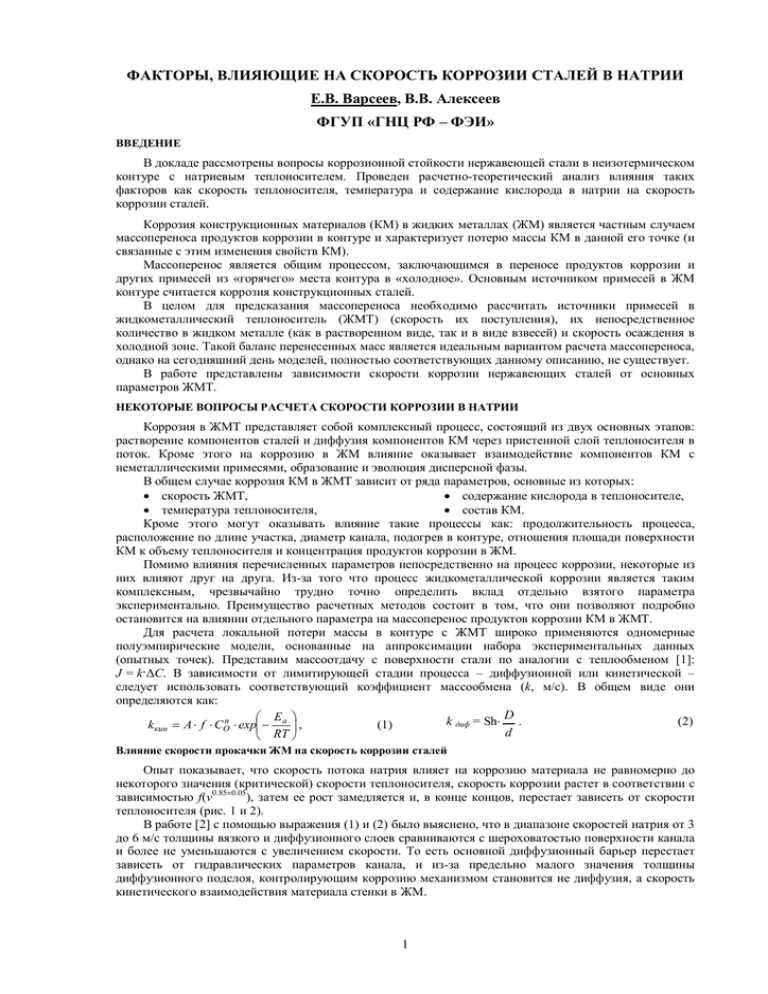

ФАКТОРЫ, ВЛИЯЮЩИЕ НА СКОРОСТЬ КОРРОЗИИ СТАЛЕЙ В НАТРИИ Е.В. Варсеев, В.В. Алексеев ФГУП «ГНЦ РФ – ФЭИ» ВВЕДЕНИЕ В докладе рассмотрены вопросы коррозионной стойкости нержавеющей стали в неизотермическом контуре с натриевым теплоносителем. Проведен расчетно-теоретический анализ влияния таких факторов как скорость теплоносителя, температура и содержание кислорода в натрии на скорость коррозии сталей. Коррозия конструкционных материалов (КМ) в жидких металлах (ЖМ) является частным случаем массопереноса продуктов коррозии в контуре и характеризует потерю массы КМ в данной его точке (и связанные с этим изменения свойств КМ). Массоперенос является общим процессом, заключающимся в переносе продуктов коррозии и других примесей из «горячего» места контура в «холодное». Основным источником примесей в ЖМ контуре считается коррозия конструкционных сталей. В целом для предсказания массопереноса необходимо рассчитать источники примесей в жидкометаллический теплоноситель (ЖМТ) (скорость их поступления), их непосредственное количество в жидком металле (как в растворенном виде, так и в виде взвесей) и скорость осаждения в холодной зоне. Такой баланс перенесенных масс является идеальным вариантом расчета массопереноса, однако на сегодняшний день моделей, полностью соответствующих данному описанию, не существует. В работе представлены зависимости скорости коррозии нержавеющих сталей от основных параметров ЖМТ. НЕКОТОРЫЕ ВОПРОСЫ РАСЧЕТА СКОРОСТИ КОРРОЗИИ В НАТРИИ Коррозия в ЖМТ представляет собой комплексный процесс, состоящий из двух основных этапов: растворение компонентов сталей и диффузия компонентов КМ через пристенной слой теплоносителя в поток. Кроме этого на коррозию в ЖМ влияние оказывает взаимодействие компонентов КМ с неметаллическими примесями, образование и эволюция дисперсной фазы. В общем случае коррозия КМ в ЖМТ зависит от ряда параметров, основные из которых: скорость ЖМТ, содержание кислорода в теплоносителе, температура теплоносителя, состав КМ. Кроме этого могут оказывать влияние такие процессы как: продолжительность процесса, расположение по длине участка, диаметр канала, подогрев в контуре, отношения площади поверхности КМ к объему теплоносителя и концентрация продуктов коррозии в ЖМ. Помимо влияния перечисленных параметров непосредственно на процесс коррозии, некоторые из них влияют друг на друга. Из-за того что процесс жидкометаллической коррозии является таким комплексным, чрезвычайно трудно точно определить вклад отдельно взятого параметра экспериментально. Преимущество расчетных методов состоит в том, что они позволяют подробно остановится на влиянии отдельного параметра на массоперенос продуктов коррозии КМ в ЖМТ. Для расчета локальной потери массы в контуре с ЖМТ широко применяются одномерные полуэмпирические модели, основанные на аппроксимации набора экспериментальных данных (опытных точек). Представим массоотдачу с поверхности стали по аналогии с теплообменом [1]: J = k·ΔC. В зависимости от лимитирующей стадии процесса – диффузионной или кинетической – следует использовать соответствующий коэффициент массообмена (k, м/с). В общем виде они определяются как: E k диф = Sh D . (2) k кин А f СОn exp а , (1) d RT Влияние скорости прокачки ЖМ на скорость коррозии сталей Опыт показывает, что скорость потока натрия влияет на коррозию материала не равномерно до некоторого значения (критической) скорости теплоносителя, скорость коррозии растет в соответствии с зависимостью f(v0.85±0.05), затем ее рост замедляется и, в конце концов, перестает зависеть от скорости теплоносителя (рис. 1 и 2). В работе [2] с помощью выражения (1) и (2) было выяснено, что в диапазоне скоростей натрия от 3 до 6 м/с толщины вязкого и диффузионного слоев сравниваются с шероховатостью поверхности канала и более не уменьшаются с увеличением скорости. То есть основной диффузионный барьер перестает зависеть от гидравлических параметров канала, и из-за предельно малого значения толщины диффузионного подслоя, контролирующим коррозию механизмом становится не диффузия, а скорость кинетического взаимодействия материала стенки в ЖМ. 1 J, мг/см2 J, мкм/год τ, час Рис. 1. Потеря стали 316 SS от скорости натрия: 0-10 час. – 9 м/с, 10- 20 час. – 5 м/с, 20-30 час. – 3 м/с, 30 – 40 час. – 1 м/с,. vNa, м/с Рис. 2. Скорости коррозии стали 316 SS от скорости натрия: 1 –– расчет по (1); 2 –– расчет по (2);3, 4 –– опытные данные (650 °C, CО = 10 млн–1) [3] Таким образом, зависимость скорости коррозии материалов в ЖМ от скорости их течения ослабевает после достижения потоком Re > 105. Ключевую роль играет здесь диффузионный пристенный слой и степень шероховатости труб контура. Причем механизм влияния скорости потока на потерю массы одинаков для всех типов жидких металлов. Для проверки выводов работы [2] был проведен расчет [4] зависимости скорости коррозии при различных значениях скорости потока натрия, который показан на рис. 2. Видно, что при скорости натрия выше 5 м/с (что соответствует Re = 1.4·105) зависимость ослабевает. Это хорошо коррелирует с экспериментальными данными [3]. Таким образом, использование аналогии теплообмена ограничено. Для адекватного описания массопереноса обязателен учет кинетики растворения стали с помощью kкин, с аккуратным выбором констант для расчета. Рекомендуется использовать формулу (1) до Re < 105, в остальных случаях справедливо выражение (2). Влияние температуры На рис. 3 представлены результаты испытаний сталей в натрии в зависимости от температуры по различным опытным данным. Как видно, влияние температуры на скорость коррозии сталей в ЖМТ заложено в энергии активации (ЭА) процесса, определяемой опытным путем. J, мкм/год J, мкм/год 1000/T, К-1 1000/Т, К-1 а) б) Рис. 3. Температурная зависимость скорости коррозии нержавеющей стали в натрии: a) 1 – 5 –– данные [5, 6]; 6, 7 – опытные данные [1] (CО = 60 млн–1, сталь Х20Н14С2); б) расчет:1 –– по данным [7]; 2 –– [5]; 3 ––III [6]; 4 ––VI [8];5 –– сталь Х20Н14С2 (расчет) при CО = 5 млн–1 Результаты расчета по этим формулам в виде выражений (1) представлены на рис. 3. Широко используются выражения на основе уравнения Торлея: (3) и его модифицированного варианта (4): log10 4,72 1.106 log10 Co 3913 , T log10 2 ,44 1.5 log10 C o (3) 18000 (4) 2,3 R T Для хромоникелевых сталей, основного КМ в установках с реакторами типа БН, результаты опытов свидетельствуют об ЭА на уровнях 88, 99, 117, 145 и 155 кДж/моль (большая ЭА характеризуется большим углом наклона на графике). Однако в наиболее часто применяемых выражениях для расчета скорости коррозии используют значения 107 кДж/моль и 75 кДж/моль, а для чистых Fe, Cr и Ni ЭА по данным [9] равны соответственно 85.0; 91.53 и 96.2 кДж/моль. Причинами отличия ЭА, получаемой в опытах, могут быть различие в экспериментах следующих параметров: 1) концентрации кислорода в теплоносителе, 2) скорости течения натрия, 3) материала образцов, 4) подогрева в контуре. Был проведен анализ данных по выражениям в форме (1) и наборов опытных данных различных авторов с целью выяснить причину такого расхождения. Выяснено, что на 2 ЭА влияет только концентрация кислорода в натрии. Остальные параметры не влияют на ЭА, так как: скорость натрия во всех испытаниях была более 5 м/с, а значит, гидравлические явления на процессы коррозии не влияют; все образцы были сделаны из аналогичных сталей типа «сталь 316» и Х18Н10Т (кроме данных по стали Х20Н14С2); «перепад температур вдоль контура не играет значительной роли в коррозионных процессах» и «не влияет на скорость коррозии нержавеющих сталей», что подтверждено в опытах и отмечается в работах [3, 10]. Поэтому мы опустим влияние этого фактора, хотя это и расходится с теоретическими представлениями. С другой стороны, было выяснено, что в каждых из испытаний, приведенных на рис. 3, концентрация кислорода имела определенное значение в диапазоне от 1 до 5 млн–1. В [11] сообщается, что ЭА процесса коррозии стали в натрии зависит от абсолютной концентрации кислорода в нем – рис. 4. Это подтвердил дополнительный анализ данных [5]. В итоге н наш взгляд именно этим и определяются основные различия в данных авторов по ЭА в натрии с Co < 10 млн-1. Ea, кДж/моль J, мкм/год СО, млн-1 Рис. 4. Энергия активации процесса коррозии н/сталей от содержания кислорода в натрии: ■ – обработка автором данных [5], – данные [11] СNi, вес % Рис. 5. Увеличение скорости коррозии стали с увеличением содержания никеля [13] В связи с этим использовать выражения вида (1) для прогнозирования ресурса установок с натрием, температурой больше 600 °С некорректно. Ведь использование высоких температур потребует высокой степени очистки натрия от кислорода (< 1млн–1), а это, в свою очередь, повлечет резкое увеличение ЭА, а значит и температурной зависимости коррозии – см. рис. 3. Что касается влияния состава стали в натрии, то, как показывают опытные данные [1], увеличение содержания никеля в стали с 16 до 76 вес.%, и хрома с 10 до 20 % на ЭА не влияет. Была выполнена аппроксимация скорости коррозии стали Х20Н14С2 в натрии, содержащем 60 млн–1 кислорода следующим выражением:J = 0.14·C1.2·exp(–18800/T), м/год, расчет для натрия c CО = 5 млн–1 представлен на рис. 3б. Влияние примеси кислорода в натрии Примесь кислорода интенсифицирует скорость коррозии сталей в натрии, что отражено в степенной зависимости в выражении (1). Кислород, как наиболее агрессивная примесь в натрии, образует с компонентами сталей и сплавов сложные оксиды типа NaxMeyOz. Образование таких соединений возможно с Fe, Cr, Ni, Mo (причем только хром может образовывать двойной оксид в условиях, близких к реакторным). То есть влияние примеси кислорода на скорость коррозии сталей в натрии напрямую связано с составом КМ. Коррозионное взаимодействие Ni и его сплавов в натрии происходит в основном за счет его прямого растворения, образование сложных оксидов маловероятно (требуется повышенная температура и концентрация кислорода), поэтому коррозия высоконикелевых сплавов не зависит от содержания кислорода в натрии, что подтверждено опытами [3]. Кроме того, установлено, что общее количество Ni в составе стали понижает ее коррозионную стойкость – см. рис. 5.Можно заметить, что скорость коррозии не просто функция от содержания никеля, а сложная зависимость, в которой содержится влияния других параметров, в том числе легирующих элементов. Хром может образовывать в натрии двойной оксид NaCrO2, который оседает на поверхностях контура. Так как он образуется даже при низких концентрациях кислорода (8 млн–1 при 600 С [8]), сплавы хрома должны быть чувствительны к содержанию кислорода в натрии. Однако опытным путем доказано, что увеличение концентрации кислорода в контуре с 40 до 400 млн–1 приводит к увеличению скорости коррозии Cr всего в 2 раза, в то время как у Fe увеличение составляет 17-20 раз [9]; с 5 до 15 млн–1 для стали Х18Н10Т – 6 раз (см. рис. 6), для стали 321 и 304 – 3 раза [3]. Следовательно, можно сделать вывод, что именно Fe является наиболее чувствительным элементом КМ нержавеющих сталей. 3 Показатель степенной зависимости скорости коррозии железа равен от 1,6 (см рис. 6) до 2 [3]. В то же время для нержавеющих сталей он обычно находится в диапазоне 1,2–1,5 (см. табл. 1). J,мг/см2·час Сo, млн-1 Рис. 6. Скорость коррозии Fe ( – J = f(Co1.6) [12]) и н/стали (■, ▲ – J = f(Co1.15) [3]) от содержания кислорода Вообще же тот факт, что находится n в диапазоне от 1 до 2 кажется странным, так как реакция взаимодействия оксида натрия – основной формы кислорода в натрии – с хромом второго порядка, а с железом – третьего. Для вычисления постоянной n в выражении (1) можно воспользоваться моделью [3], в соответствии с которой для чистого Fe: n = 2, а добавление никеля и хрома «отравляет» натрий, замедляя коррозию сталей: n = 2·XFe. ЗАКЛЮЧЕНИЕ Для оценки коррозионной стойкости сталей в установках с натрием целесообразно пользоваться уравнением вида J = A·C2·Xfe·exp(–Ea/T), для режима течения с Re > 105 для исключения влияния гидравлических эффектов и до T > 600 С по причине неопределенности в энергии активации. Для уточнения этого параметра необходимы дополнительные экспериментальные данные. Вопросом, требующим внимательного изучения, является увеличение энергии активации процесса коррозии с уменьшением содержания кислорода в натрии. Вполне возможно, что для высокотемпературных установок с натрием глубокая очистка теплоносителя может привести к резкому росту скорости коррозии стали с ростом температуры. СПИСОК ОБОЗНАЧЕНИЙ B, a, b, n –– константы; Sh –– число Шервуда; XFe –– массовая доля железа в стали; T –– температура, K ΔС –– разность концентраций КМ–теплоноситель; A –– константа, зависящая от типа материала, м/с; CО –– содержание кислорода в теплоносителе, млн–1; Eа –– энергия активации процесса коррозии, Дж/моль; СПИСОК ЛИТЕРАТУРЫ 1. Невзоров Б.А., Зотов В.В., Иванов В.А. и др. Коррозия конструкционных материалов в жидких щелочных металлах. М.: Атомиздат, 1977. 264 с. 2. Варсеев Е.В., Алексеев В.В. Влияние скорости жидких металлов на скорость коррозии сталей / Cб. трудов XIII межд. конф. «Безопасность АЭС и подготовка кадров». Обнинск: ИАТЭ НИЯУ МИФИ, 2013. C. 25–32. 3. Weeks J.R., Isaacs H.S. Proceeding of the Chemical aspects of corrosion and mass transfer in liquid sodium. NY: Plenum Press, 1973. 4. Варсеев Е.В., Алексеев В.В. Расчёт массопереноса в контурах с жидкометаллическим теплоносителем / Сб. докл. МНТК молодых специалистов «Быстрые реакторы». Москва: НИКИЭТ, 2013. С. 459–469. 5. Furukawa Т., Kato S., Yoshida E. Compatibility of FBR materials with sodium // JNM. 2009. V. 392. P. 249–254. 6. Behavior in Liquid Metal Fast Breeder Reactors (LMFBRs). IAEA-TECDOC-687, 1993. 155 p. 7. Краев Н.Д. Коррозия и массоперенос конструкционных материалов в натриевом и натрий-калиевом теплоносителях // Известия вузов. Ядерная энергетика. 1999. № 3. С. 40–48. 8. Краев Н.Д., Умняшкин У.В., Старков О.В. и др. Влияние физико-химических параметров на скорость массопереноса в жидких щелочных металлах. ОБ-122. Обнинск: ФЭИ, 1981. 46 с. 9. Бескоровайный Н.М., Иолтуховский А.Г. Конструкционные материалы и жидкометаллические теплоносители. М.: Энергоатомиздат, 1983. 10. Thorley A.W. Corrosion and mass transfer behavior of steel materials in liquid sodium / Proc. 3rd Inter. Conf. liquid metal engineering and technology, Oxford, 1984. London: BNES, 1985. Paper 40. 11. Borgstedt H.U. Experimental corrosion results compared to calculated corrosion rates from different models / Proc. of 2nd Int. Conf. on Liquid Metal Technology in Energy Production, Conf-800401-P1, Richland, 1980. P. 7–1. 12. Kolster B., Bos L. Sodium corrosion in a total molybdenum loop system: construction, experience and results / Proc. 3rd Inter. Conf. liquid metal engineering and technology. London: BNES, 1985. P. 235–241. 13. Suzuki T. et al. Corrosion behavior of alloys for cladding in sodium environment. Там же, P. 217-222. 4