Особенности электрофоретического осаждения оксида алюминия

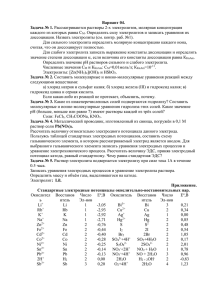

реклама

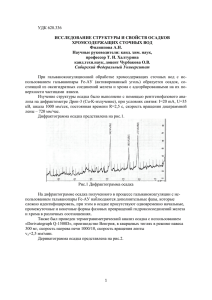

ВИАМ/2002-203667 Особенности электрофоретического осаждения оксида алюминия В.В. Деев И.М. Демонис Ю.А. Бондаренко А.Р. Нарский Сентябрь 2002 Всероссийский институт авиационных материалов (ФГУП «ВИАМ» ГНЦ РФ) – крупнейшее российское государственное материаловедческое предприятие, на протяжении 80 лет разрабатывающее и производящее материалы, определяющие облик современной авиационно-космической техники. 1700 сотрудников ВИАМ трудятся в более чем 30 научноисследовательских лабораториях, отделах, производственных цехах и испытательном центре, а также в 4 филиалах института. ВИАМ выполняет заказы на разработку и поставку металлических и неметаллических материалов, покрытий, технологических процессов и оборудования, методов защиты от коррозии, а также средств контроля исходных продуктов, полуфабрикатов и изделий на их основе. Работы ведутся как по государственным программам РФ, так и по заказам ведущих предприятий авиационно-космического комплекса России и мира. В 1994 г. ВИАМ присвоен статус Государственного научного центра РФ, многократно затем им подтвержденный. За разработку и создание материалов для авиационнокосмической и других видов специальной техники 233 сотрудникам ВИАМ присуждены звания лауреатов различных государственных премий. Изобретения ВИАМ отмечены наградами на выставках и международных салонах в Женеве и Брюсселе. ВИАМ награжден 4 золотыми, 9 серебряными и 3 бронзовыми медалями, получено 15 дипломов. Возглавляет институт лауреат государственных премий СССР и РФ, академик РАН, профессор Е.Н. Каблов. Статья подготовлена для опубликования в журнале «Стекло и керамика», № 2, 2003 г. Электронная версия доступна по адресу: www.viam.ru/public Особенности электрофоретического осаждения оксида алюминия В.В. Деев, И.М. Демонис, Ю.А. Бондаренко, А.Р. Нарский Всероссийский институт авиационных материалов Тонкодисперсные порошковые материалы широко используются в современной технологии. Электрофоретическое осаждение порошков оксида алюминия из водной среды – сравнительно новый метод. Таким методом возможно получение качественных слоев равномерной толщины с большой скоростью осаждения. При этом толщина слоя легко регулируется в заданных пределах [1]. Для решения некоторых вопросов технологии изготовления керамических форм представляет интерес получение равномерных покрытий из оксида алюминия методом электрофореза. Помимо хорошего качества осадка электрофоретическое осаждение обеспечивает высокую степень управления процессом в широком интервале параметров, что позволит автоматизировать процесс изготовления керамических форм. Настоящая работа посвящена исследованию возможности получения осадков оксида алюминия из водной среды электрофоретическим методом. Качество электрофоретического осадка зависит от условий протекания процесса и приложенного напряжения, а также от состава и концентрации суспензии, природы и концентрации электролита. В среде с высокой полярностью нельзя использовать большое внешнее напряжение из-за интенсивного протекания нежелательных побочных электролизных процессов. Поэтому основным путем получения осадков больших толщин является электрофоретической приготовление подвижностью, т.е. суспензий частицы с высокой тонкодисперсного материала должны нести на себе довольно высокий электрический заряд (ξ-потенциал). Заряд поверхности диспергированных частиц путем избирательной адсорбции соответствующих ионов обеспечивается присутствием в суспензии потенциалопределяющего электролита [2]. В данной работе изучено влияние основного компонента электрофоретической суспензии – электролита – на толщину и влажность получаемых осадков, а также на скорость осаждения из суспензии частиц оксида алюминия. Электрофоретическое осаждение оксида алюминия из суспензии, содержащей добавку электролита, проводили на металлической поверхности подложки (металлическая пластинка с площадью поверхности 25 см2). Если в такой системе происходит электрофорез и частицы оксида алюминия осаждаются на аноде (анафорез), то на частицах Аl 2 O 3 имеется некоторый отрицательный заряд. В этом случае потенциалобразующими ионами являются анионы электролита. Размер частиц Аl 2 O 3 составлял от 1 до 10 мкм. Содержание порошка Аl 2 О 3 в суспензии было постоянным – 60% (1,5 кг дисперсной фазы на 1 л дисперсионной среды). Опыты проводили в следующем порядке: суспензию готовили в одной емкости, затем разливали по нескольким емкостям в соответствии с концентрацией одного вида электролита. Количество электролита изменялось от 0,05 до 0,35% через интервал, равный 0,025% содержания электролита (содержание по массе от массы дисперсной фазы). Были опробованы три вида электролита: – электролит с одновалентным анионом – KН 2 РO 4 3Н 2 O; – электролит с двухвалентным анионом – (NH 4 ) 2 C 2 O 4 3Н 2 O; – электролит с четырехвалентным анионом – Na 4 P 2 O 7 3Н 2 O. Металлические пластинки (анод и катод, площадь поверхности 25 см2) устанавливали в электрофоретическую ванну. На электроды подавали постоянное напряжение 60 В. Расстояние между электродами равнялось 0,05 м. Продолжительность набора осадка – 180 с. Эти параметры были постоянными во всех опытах. Полученные осадки взвешивали, высушивали до постоянной массы и опять взвешивали. Все эксперименты проводили при температуре 298±5 К. Концентрация электролита и его природа значительно влияют на электрофоретический процесс осаждения [3]. На рисунке, а показана зависимость толщины осадка от содержания электролита в суспензии. Влияние содержания и природы электролита на толщину (а), влажность (б), удельный выход (в) и скорость осаждения (г) электрофоретического осадка: 1, 2 и 3 – электролит с одно-, двух- и четырехвалентными анионами соответственно При низких концентрациях электролита 1 наблюдается довольно монотонное увеличение толщины осадка примерно до содержания, равного 0,2%. Повышение его содержания до 0,3% не приводит к росту толщины, а дальнейшее увеличение концентрации электролита уменьшает толщину выходящего осадка. При введении электролита 2 характер зависимости примерно такой же, но по абсолютной величине толщина получаемого осадка примерно в 1,5 раза меньше. При добавлении электролита 3 максимум толщины осадка резко сдвигается в сторону наименьших концентраций. В отличие от электролитов 1 и 2, с введением электролита 3 и увеличением его концентрации идет заметное убывание толщины осадка. Следует отметить, что оптимальная концентрация и воспроизводимость по толщине осадка соответствуют следующему содержанию: 0,175–0,300% для электролита 1 и 0,175–0,250% для электролита 2. При введении электролита 3 наибольшая толщина осадка соответствует только единственному значению – 0,05%. При дальнейшем увеличении конценрации происходит резкое уменьшение толщины осадка. При добавлении поливалентного аниона, по-видимому, возрастает электрокинетический потенциал частиц, что приводит к более высокой скорости электроосаждения следовательно, к и уменьшению более плотной толщины упаковке осадка. При осадка, а повышении концентрации наблюдается аналогичный процесс, но проходит он с гораздо меньшей скоростью. Необходимо обратить внимание, что увеличение плотности упаковки осадка и уменьшение его толщины в зависимости от роста концентрации и валентности аниона подтверждается падением влажности выходящих осадков (см. рисунок, б). Можно заметить общую закономерность: при повышении концентрации электролита монотонно уменьшается влажность осадков. Увеличение валентности аниона приводит к более резкому падению влажности с ростом концентрации. Изучение осадков как по толщине, так и по влажности показало, что оптимальная влажность соответствует оптимальной толщине осадков. Но выбираемое оптимальное значение зависит, прежде всего, от требований, предъявляемых к получаемым осадкам [4]. Удельный выход осадков определяется их толщиной и влажностью. Чем больше толщина и меньше влажность, тем выше удельный выход осадка. Следует учитывать, что в случае низкой влажности осадки могут при высыхании растрескиваться и осыпаться. На рисунке, в приведены зависимости удельного выхода осадка от концентрации и природы электролита. В данном случае зависимости имеют несколько иной характер, с явно выраженным максимумом. При определенной концентрации электролита зависимости скорости осаждения электрофоретического осадка (см. рисунок, г ) носят тот же характер, который наблюдался при его удельном выходе. В заключение следует отметить общее явление, наблюдаемое при добавке электролитов всех трех типов, – это сильная седиментация частиц оксида алюминия в исследованных суспензиях. Таким образом, показана возможность получения равномерных осадков оксида алюминия достаточной толщины электрофоретическим методом из суспензий Аl 2 О 3 в водной среде с добавкой электролита. Список литературы: 1. Августиник А.И., Вигдергауз В.С., Журавлев Г.И. Электрофорез как метод нанесения керамических покрытий // ЖПХ. – 1963. – Т. XXXVI. – №11. – С. 2539–2540. 2. Августиник А.И., Вигдергауз В.С., Журавлев Г.И. Электрофоретическое осаждение керамических масс из суспензий и расчет выхода осадка // ЖПХ. – 1962. – Т. XXXV. – №10. – С. 2175–2180. 3. Августиник А.И., Вигдергауз В.С., Журавлев Г.И. Влияние добавок электролитов на электрофоретическое осаждение керамических масс из суспензий // ЖПХ. – 1962. – Т. XXXV. – №10. – С. 2338–2341. 4. Обухов А.П., Гудинова Л.И., Заводная Г.Е. Нанесение керамических покрытий электрофоретическим методом // Исследования по жаропрочным сплавам. – М.: Изд-во АН СССР, 1959. – Т. V. – С. 303–307.