spbgti 32-2 corr2.indd - Управление научных исследований

реклама

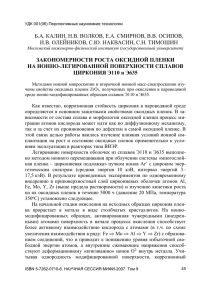

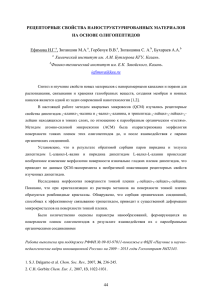

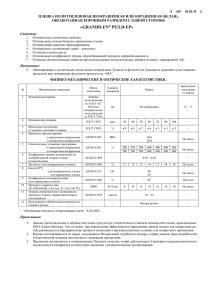

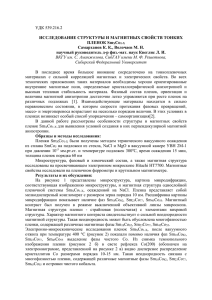

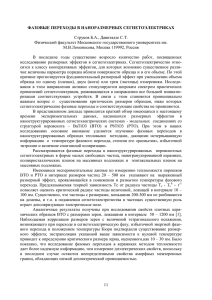

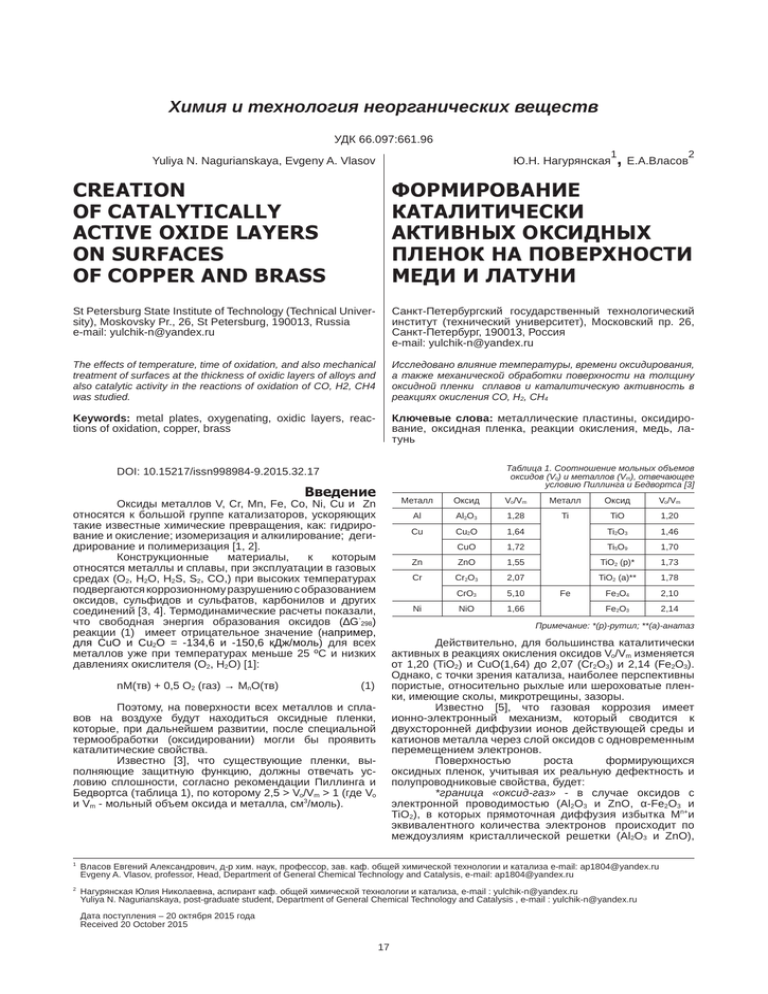

Химия и технология неорганических веществ УДК 66.097:661.96 1 Yuliya N. Nagurianskaya, Evgeny A. Vlasov Ю.Н. Нагурянская , Е.А.Власов2 CREATION OF CATALYTICALLY ACTIVE OXIDE LAYERS ON SURFACES OF COPPER AND BRASS ФОРМИРОВАНИЕ КАТАЛИТИЧЕСКИ АКТИВНЫХ ОКСИДНЫХ ПЛЕНОК НА ПОВЕРХНОСТИ МЕДИ И ЛАТУНИ St Petersburg State Institute of Technology (Technical University), Moskovsky Pr., 26, St Petersburg, 190013, Russia e-mail: [email protected] Санкт-Петербургский государственный технологический институт (технический университет), Московский пр. 26, Санкт-Петербург, 190013, Россия e-mail: [email protected] The effects of temperature, time of oxidation, and also mechanical treatment of surfaces at the thickness of oxidic layers of alloys and also catalytic activity in the reactions of oxidation of CO, H2, CH4 was studied. Исследовано влияние температуры, времени оксидирования, а также механической обработки поверхности на толщину оксидной пленки сплавов и каталитическую активность в реакциях окисления СО, Н2, СН4 Keywords: metal plates, oxygenating, oxidic layers, reactions of oxidation, copper, brass Ключевые слова: металлические пластины, оксидирование, оксидная пленка, реакции окисления, медь, латунь Таблица 1. Соотношение мольных объемов оксидов (Vo) и металлов (Vm), отвечающее условию Пиллинга и Бедвортса [3] DOI: 10.15217/issn998984-9.2015.32.17 Введение Оксиды металлов V, Cr, Mn, Fe, Co, Ni, Cu и Zn относятся к большой группе катализаторов, ускоряющих такие известные химические превращения, как: гидрирование и окисление; изомеризация и алкилирование; дегидрирование и полимеризация [1, 2]. Конструкционные материалы, к которым относятся металлы и сплавы, при эксплуатации в газовых средах (O2, Н2О, Н2S, S2, CO,) при высоких температурах подвергаются коррозионному разрушению с образованием оксидов, сульфидов и сульфатов, карбонилов и других соединений [3, 4]. Термодинамические расчеты показали, что свободная энергия образования оксидов (∆G◦298) реакции (1) имеет отрицательное значение (например, для CuO и Cu2O = -134,6 и -150,6 кДж/мoль) для всех металлов уже при температурах меньше 25 ºС и низких давлениях окислителя (O2, Н2О) [1]: nM(тв) + 0,5 O2 (газ) → MnO(тв) Металл Оксид Vo/Vm Металл Оксид Vo/Vm Al Al2O3 1,28 Ti TiO 1,20 Cu Cu2O 1,64 Ti2O3 1,46 CuO 1,72 Ti5O9 1,70 Zn ZnO 1,55 TiO2 (р)* 1,73 Cr Cr2O3 2,07 TiO2 (a)** 1,78 CrO3 5,10 Fe3O4 2,10 NiO 1,66 Fe2O3 2,14 Ni Fe Примечание: *(р)-рутил; **(а)-анатаз Действительно, для большинства каталитически активных в реакциях окисления оксидов Vo/Vm изменяется от 1,20 (TiO2) и CuO(1,64) до 2,07 (Cr2O3) и 2,14 (Fe2O3). Однако, с точки зрения катализа, наиболее перспективны пористые, относительно рыхлые или шероховатые пленки, имеющие сколы, микротрещины, зазоры. Известно [5], что газовая коррозия имеет ионно-электронный механизм, который сводится к двухсторонней диффузии ионов действующей среды и катионов металла через слой оксидов с одновременным перемещением электронов. Поверхностью роста формирующихся оксидных пленок, учитывая их реальную дефектность и полупроводниковые свойства, будет: *граница «оксид-газ» - в случае оксидов с электронной проводимостью (Al2O3 и ZnO, α-Fe2O3 и TiO2), в которых прямоточная диффузия избытка Mn+и эквивалентного количества электронов происходит по междоузлиям кристаллической решетки (Al2O3 и ZnO), (1) Поэтому, на поверхности всех металлов и сплавов на воздухе будут находиться оксидные пленки, которые, при дальнейшем развитии, после специальной термообработки (оксидировании) могли бы проявить каталитические свойства. Известно [3], что существующие пленки, выполняющие защитную функцию, должны отвечать условию сплошности, согласно рекомендации Пиллинга и Бедвортса (таблица 1), по которому 2,5 > Vo/Vm > 1 (где Vo и Vm - мольный объем оксида и металла, см3/моль). 1 Власов Евгений Александрович, д-р хим. наук, профессор, зав. каф. общей химической технологии и катализа e-mail: [email protected] Evgeny A. Vlasov, professor, Head, Department of General Chemical Technology and Catalysis, e-mail: [email protected] 2 Нагурянская Юлия Николаевна, аспирант каф. общей химической технологии и катализа, e-mail : [email protected] Yuliya N. Nagurianskaya, post-graduate student, Department of General Chemical Technology and Catalysis , e-mail : [email protected] Дата поступления – 20 октября 2015 года Received 20 October 2015 17 I. ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ • Химия и технология неорганических веществ или граница «оксид-металл» – при противоточной диффузии O2- по анионным вакансиям и электронов по катионам с более высокой степенью окисления (α-Fe2O3 и TiO2); *граница «оксид-газ» - для оксидов с дырочной проводимостью (FeO, Cu2O и NiO), когда диффузия Мn+ происходит по катионным вакансиям кристаллической решетки. Увеличение толщины пленки, при росте температуры и времени прокаливания на воздухе, в зависимости от состава сплава, имеющего до 8-10 различных компонентов, примесей, легирующих металлов, будет происходить по разным механизмам, что может привести к некоторому нарушению правила Пиллинга и Бедвортса. При Vo >> Vm возникающие внутренние напряжения являются причиной растрескивания пленок и появления пор. В сплавах, вследствие различия в коэффициентах диффузии катионов, состав оксидного слоя может быть неоднороден, изменяясь от относительно чистых до смешанных оксидов. Например, на поверхности сплавов Fe–Ni–Cr и Fe–Cu– Al образуются шпинели, а в сплавах Fe–Al у поверхности металла формируется Al2O3 [1]. Однако до настоящего времени отсутствуют систематические данные по формированию оксидных пленок на поверхности перспективных для катализа металлов и сплавов, например, Cu-содержащих; по изменению химического и фазового состава пленок и их связи с каталитической активностью в реакциях окисления токсичных (СО) и взрывопожароопасных (Н2, СН4) веществ. Решению этих проблем и посвящена данная работа. Известия СПбГТИ(ТУ) № 32 2016 куски длиной 4,0-5,0 мм; обезжиривание этанолом и механическую обработку (0,1 ч, рисунок 1) шлифовальной бумагой с зернистостью Р400 и размером зерна 2840 мкм, используемую для зачистки и полирования металлов [8]. Анализ текстуры поверхности и съемку образцов проводили на оптическом микроскопе LCD MICRO фирмы «Bresser» (х80). Экспериментальная часть В работе в качестве исходных материалов были выбраны фольга (толщина 70 мкм), проволока (диаметр 0,5 мм) и стружка (ширина 2,0-2,5; длина 5,0-40,0 мм) Cu-содержащих материалов: латуни (Л63) и меди (М1), элементный состав которых приведен в таблице 2. В двухкомпонентной латуни легирующий элемент (Zn) образует как твердый раствор замещения на основе Cu (α-фазу) с гранецентрированной кубической решеткой, так и интерметаллиды (β-фазу), имеющие объемно центрированную кубическую решетку. Структурный тип меди представлен кубической гранецентрированной решеткой. В латуни к основным примесным элементам относят железо и свинец, а в меди - хром, свинец и висмут. Рисунок 1. Фотография поверхности пластин сплава Л63 (а, б, д, ж) и М1 (в, г, е) до (а, в, д,ж), после механической обработки (б, г) и оксидирования (д, е, ж,10 ч) при 400 (д,е) и 600 °С (ж) Оксидирование металлических образцов осуществляли путем обжига в предварительно разогретой трубчатой электропечи типа СУОЛ при температурах (То) 200-800 ºС в течение (τо) 2-12 ч при объемном расходе воздуха 0,5 дм3/сек. Степень оксидирования образцов оценивали по удельной массе оксидной пленки (Δm, г/м2), равной отношению прироста массы к площади пластины, к поверхности проволоки и стружки. Толщину оксидной пленки (δо) измеряли капельным методом согласно ГОСТ 9.302-88 [9] при температуре 20 ºС путем растворения пленки каплями раствора: CuSO4 – 50, FeCl3 – 75 г/дм3 в 300 см3/дм3 HCl, наносимыми на поверхность пластины и выдерживаемыми в течение 60 сек. Толщину пленки определяли по числу капель, затраченных на ее растворение: Таблица 2. Элементный состав латуни и меди [6, 7] Материал/ГОСТ Обозначение и содержание элементов, мас.% Cu Zn Fe Pb Sb W V Л63 (латунь)/ 60,0ГОСТ 62,7 931-90 37,238,6 0,030,05 0,029 0,002 0,001 0,001 М1 (медь)*/ 99,54ГОСТ 99,97 859-2001 --- 0,01 0,005 0,002 0,002 --- Cr Bi --- --- δо = δ1·(nк – 0,5), мкм 0,031- 0,001 0,063 Латунь и медь имеют высокие коэффициенты теплопроводности (125 и 390 Вт/м·К, соответственно), что должно обеспечивать быстрый прогрев слоя и относительно низкие температуры зажигания катализаторов в реакциях окисления. Технология катализаторов окисления состояла из подготовки поверхности материала и последующего его оксидирования. Подготовка поверхности включала нарезку металлической ленты на пластины размером (45x70) мм, проволоки – на отрезки длиной 100-110 мм, стружки – на 18 где δ1 = 0,699 мкм для CuO и ZnO (толщина пленки, снимаемая одной каплей раствора в течение заданного времени); nк - число капель, израсходованных на растворение пленки до металла. Химический состав механически снятых пленок анализировали на рентгено-флуоресцентном спектрометре (РФС) Niton Xl3t методом «Фундаментальных параметров». Рентгенофазовый анализ (РФА) образцов проводили на Diffractometer XRD-7000 X-Ray. Геометрическую удельную поверхность пластины, проволоки и стружки (Sг, м2/г) определяли расчетным путем согласно размерам материала, а площадь удельной поверхности оксидных пленок (Sуд, м2/г), удаленных с поверхности пластины – хроматографическим методом по тепловой десорбции азота по БЭТ. Известия СПбГТИ(ТУ) № 32 2016 I. ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ • Химия и технология неорганических веществ Таблица 3. Изменение толщины оксидной пленки на поверхности сплавов Л63 и М1 от температуры и времени оксидирования Реакции окисления СО, Н2 и СН4 осуществляли на проточных установках в температурном интервале от 50 до 550 оС, расход газовоздушной смеси составлял 0,017 дм3/сек, навески материала – 3,0-31 г (окисление 0,5 об. % СО и СН4) и 0,30-0,32 г (окисление 1,0 об. % Н2). Глубокое окислении метана проводили в газовой смеси состава (об. %): азот - 94,8; кислород - 5; метан 0,2. В испытаниях использовали как неоксидированные, так и оксидированные образцы. Предварительно, перед загрузкой в реактор, пластины гофрировали; проволоку и стружку брикетировали на гидравлическом прессе ПГР-400. Порозность полученных блоков (ε) оценивали по воде как отношение разности объемов блока и Н2О, вытесненной изделием, к объему блока: ε = 0,83; 0,94 и 0,93 у пластин, проволоки и стружки, соответственно. Состав реакционной смеси определяли на газовом хроматографе марки ЦВЕТ-500. Сплав Температура, То, ºС 300 Л63 М1 600 400 Время обжига, τо,ч 4 Толщина оксидной пленки, δо, мкм 2,8 3,3 12 4,2 4 3,7 10 5,5 Необходимо отметить, что наблюдения за поверхностью оксидных пленок с помощью оптического микроскопа (рисунок 1а, в) показали наличие у исходных образцов М1 и Л63 единой протяженной волнистой текстуры, характерной для поверхностного рельефа, формируемого при получении металлов и сплавов [4]. При оксидировании (рисунок 1д, е) при температурах ниже 400 ºС (10 ч) волнообразная структура оксидных пленок перестраивается в мозаичную текстуру, состоящую из овальных фрагментов (у Л63, рисунок 1д) и микродисперсных частиц (у М1, рисунок 1е) при отсутствии сколов и трещин. Однако при дальнейшем увеличении температуры до 600 ºС (Л63, рисунок 1ж) появились зазоры и даже отслаивание оксидных пленок. Учитывая, что рост пленок зафиксирован уже при 200 ºС, то обнаруженное растрескивание и порообразование не связано с изменением линейных размеров пластины при повышении температуры, вследствие низких коэффициентов линейного расширения (16,0 и 20,5)·10-6 1/ºС у М1 и Л63, соответственно, а вызвано нарушением правила Пиллинга и Бедвортса. Механическая обработка поверхности (рисунок 1б, г) приводит к значительному изменению ее текстуры: происходящее разупорядочивание поверхностных слоев металлов с образованием хребтов и впадин сопровождается дополнительным активированием только образцов Л63, о чем свидетельствует увеличение массы пленки при относительно низких температурах (до 350-400 ºС, рисунок 3, кривая 2). Для М1 такой эффект отсутствует, по-видимому, вследствие относительной легкости роста оксидных пленок, на что указывает также постоянство химического состава практически при всех параметрах оксидирования (таблица 4). Обсуждение результатов Анализ кривых оксидирования (рисунок 2) показал, что толщина и скорость образования оксидной пленки зависят от температуры и времени прокаливания, а также природы сплава. Так, удельная масса поверхностной пленки для меди за 2 ч при изменении температуры с 200 до 400 ºС увеличилась на 0,4 г/м2, а за 4 ч – на 1,5 г/м2. Материал во всех случаях оксидирования сохранил форму, а сплав – твердость. У латуни пленка наращивалась гораздо медленнее, так за 2 ч масса оксидной пленки составила 0,05 г/м2, за 4 ч – всего 0,1 г/м2. Увеличение массы сопровождалось одновременным ростом толщины пленки до 4-6 мкм (таблица 3) и некоторым развитием пористости: Sуд возросла до 4-5 м2/г. Рисунок 3. Изменение удельной массы оксидной пленки после механической обработки поверхности пластин Л63(кривая 2) и М1(кривая 1) от температуры при τо = 10 ч Рисунок 2. Изменение удельной массы оксидной пленки пластин Л63(а) и М1(б) от температуры и времени оксидирования: 4, 8, 10 ч (кривые 1-3), соответственно 19 Известия СПбГТИ(ТУ) № 32 2016 I. ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ • Химия и технология неорганических веществ Рисунок 4 - Изменение удельной массы оксидной пленки пластин Л63(кривая 2) и М1(кривая 1) от времени оксидирования при То = 300 ºС Таблица 4. Химический состав оксидных пленок на поверхности образцов М1 Параметры оксидирования Элементный состав, мас.% То, ºС τо, ч Cu W Pb Fe Cr О 300 4 63,18 0,004 0,006 0,010 0,001 36,80 350 400 6 63,15 0,003 0,004 0,010 0,001 36,83 10 63,17 0,007 0,003 0,010 0,001 36,81 2 63,30 0,009 0,010 0,080 0,001 36,60 4 63,29 0,009 0,010 0,010 0,001 36,68 6 63,25 0,009 0,010 0,009 0,001 36,73 2 63,20 0,008 0,009 0,037 0,001 36,75 4 63,18 0,008 0,009 0,011 0,001 36,79 6 63,18 0,006 0,004 0,012 0,001 36,80 Рисунок 5. Зависимость изменения удельной массы оксидной пленки Л63 (а) и М1 (б) от температуры при времени 10 ч для образцов: 1-стружка, 2-проволока Химический и фазовый состав оксидных пленок Анализ изменения химического состава оксидных пленок (таблица 4), образовавшихся на поверхности пластин М1, согласно РФС, свидетельствует, что независимо от температуры (300-400 ºС ) и времени оксидирования (2-10 ч), пленка содержит, в основном, Cu (> 63 мас. %) и О (> 36 мас. %). В то же время основными элементами формирующейся пленки на поверхности Л63 являются Zn (> 78 мас. %), О (> 19 мас. %) и Сu (< 1 мас. %), концентрация цинка в которой почти в 2 раза больше, а меди – в 60 раз меньше, чем в исходной латуни (таблица 5). Из данных по кинетике процесса оксидирования (рисунок 4), т.е. Δm = f(τо) при То-const, следует, что, при относительно малом времени (до 4 ч), в результате сильного самоторможении растущей пленки, процесс будет описываться логарифмической зависимостью: δо = ln(kл·τо), где коэффициент kл равен для М1 и Л63 0,073 мкм/с, а при обработке экспериментальных данных при τо > 4 ч – параболической: δо2 = kп·τо (для М1 и Л63 - kп 0,220 и 0,270 мкм2/с, соответственно), вследствие образования сплошной плотной оксидной пленки. Аналогичные зависимости Δm = f(То) получены при оксидировании проволоки и стружки (рисунок 5). Однако интенсивность роста оксидных пленок на поверхности этих образцов в 3-5 раз меньше, чем на пластинах (рисунок 2). Необходимо отметить, что удельная масса пленки на меди, в 2-4 раза больше, во всем интервале температур оксидирования, по сравнению с латунными образцами. Расчет массы оксидной пленки на 1г пластины, а также стружки и проволоки, например, для Л63, по уравнению Δmg=Δm·Sг (г/г), при одинаковых условиях оксидирования (400°С , 10 ч), показал различие в массах более, чем в 50 раз. Относительно низкая скорость оксидирование проволоки и стружки, обусловлена, по-видимому, учитывая наличие диффузионных стадий в процессе, малыми значениями поверхностей (Sг). Таблица 5. Химический состав оксидных пленок на поверхности образцов сплава Л63 Параметры оксидирования Элементный состав, мас.% То, ºС τо, ч Zn W Pb Fe Cu V О 400 2 78,91 0,001 0,032 0,985 0,578 0,010 19,48 4 78,86 0,001 0,031 0,847 0,692 0,010 19,56 6 78,74 0,001 0,031 0,812 0,651 0,010 19,75 4 78,92 0,019 0,031 0,810 1,009 0,010 19,20 6 78,76 0,019 0,030 0,818 1,000 0,010 19,36 12 78,42 0,019 0,028 0,967 0,986 0,010 19,57 500 В результате РФА было установлено, что в поверхностной пленке исходного образца латуни Л63 (рисунок 6) присутствуют интерметаллиды состава Сu5Zn8 (d/n: 5,70; 4,11; 1,79Å) и деформированная фаза Cu2O (d/n: 2,08; 1,27Å). В результате оксидирования при 500 ºС в течение 12 ч (рисунок 6) в оксидной пленке снижается количество интерметаллидов (уменьшается интенсивность рефлексов до 10 и менее %), усиливается присутствие фазы Cu2O (возросла интенсивность линии 2,08 и 2,46Å). 20 I. ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ • Химия и технология неорганических веществ Известия СПбГТИ(ТУ) № 32 2016 Диффузионные процессы при формировании оксидных пленок Известно [5, 10], что коэффициент диффузии (D) атомов кислорода в меди, в интервале 400-500 ºС, имеет относительно высокое значение равное 1.95·10-12 м2/с и низкую величину энергии активации ЕD = 179 кДж/моль, что обеспечивает быстрое продвижения хемосорбированных ионов кислорода в структуре М1 и формирование новой оксидной фазы – Cu2O. Однако, учитывая низкий коэффициент диффузии Cu+ в Cu2O равный 3,9·10-13 м2/ сек, следует признать доминирование в оксидной пленке однозарядных катионных вакансий. По мере продвижения к поверхности роста пленки, находящейся на границе «оксид-газ», катионы Cu+ частично окисляются до Cu2+ встречным потоком О2-. Однако образующийся слой CuO не снижает скорость диффузии ионов кислорода, так как параметры диффузионного процесса практически не изменились (D = 3,5·10-12 м2/с, ЕD = 164 кДж/моль). Так как значения коэффициентов диффузии катионов меди в Cu2O и CuO мало различаются (3,9·10-13 и 2,8·10-13 м2/сек при 500-800 ºС), то преимущественно должна формироваться оксидная пленка состоящая из Cu2O и CuO, что подтверждается результатами РФА. Для Л63 состава (мас. %): Cu – 60,0-62,7; Zn – 37,238,6 (таблица 2) существуют, практически, равноценные условия для образования пленок, состоящих из Cu2O, CuО и ZnО. Согласно механизму газовой коррозии [5, 10] оксиды меди и цинка имеют одну поверхность роста пленки: «оксид-газ», а процессы образования Cu2O и ZnO будут лимитироваться диффузией дефицитных в структуре оксида катионов Cu+ по катионным вакансиям и Zn2+ по междоузельным вакансиям в дефектной структуре нестехиометрического оксида цинка. Так как D кислорода, меди и цинка равны (1,3-1,4)·10-11 м2/сек в ZnO при 600-900 ºС, а ЕD = 690, 460 и 53 кДж/моль, соответственно, то при оксидировании латуни пленка должна состоять преимущественно из ZnO. Рисунок 6. Рентгенограмма оксидной пленки сплава Л63: а)исходной б) после оксидированияпри 500 ºС в течение 12 ч В оксидной пленке на поверхности исходного образца меди М1 (рисунок 7) обнаружены характерные слабо выраженные рефлексы, принадлежащие Cu 2O (d/n: 2,08 и 1,27Å), а также малоинтенсивная линия CuO (d/n: 2,77Å). Причем необходимо заметить, что образец имеет достаточно большое количество аморфной фазы, о чем свидетельствует наличие диффузионной области при 7-12 ºθ. Оксидирование при 400 ºС в течение 10 ч (рисунок 7), при сохранении фазы Cu 2O, приводит к появлению дуплета линий (2,51 и 2,31Å) с интенсивностью более 20 %, отвечающих CuO. Каталитические реакции окисления Рисунок 7. Рентгенограмма оксидной пленки металла М1: а) исходной, б) после оксидирования при 400 ºС в течение 10 ч Необходимо отметить, что при увеличении времени оксидировании пластин меди с 4 до 10 ч (То = 300 ºС) цвет оксидной пленки изменяется с желто-красного, характерного для Cu 2O, на чёрный, принадлежащий CuO. Последнее согласуется с данными РФС и РФА. Анализ экспериментальных данных Δm,δ о = f(То,τо) и результатов химического и фазового состава пленок указывает на то, что решающее влияние на особенности и глубину оксидирования Cu-содержащих сплавов оказывают диффузионные стадии процесса роста оксидных пленок. 21 Известно [11, 12], что скорость реакции окисления зависит как от энергии связи О-М и дефектности структуры оксида, так и от стадии реокисления анионной вакансии, связанной с катионной подрешеткой. Одновременное присутствие на поверхности формирующейся пленки катионов, находящихся в двух разных состояниях окисления Cu+ и Cu2+, позволяет им участвовать в процессе электронного обмена, а также играть роль активных центров адсорбции, в связи с наличием неспаренного электрона и возможности образования поверхностной связи между окисляемым соединением и катионом. Координационно ненасыщенные поверхностные атомы в металлах (Cu, Zn) и в оксидах (Cu+, Cu2+, Zn2+) обладают множеством свободных связей, по которым, вследствие хемосорбции молекул СО, Н2 и СН4, могут протекать химические реакции окисления. Исследования реакций окисления СО и Н2 кислородом воздуха на меди и латуни (рисунки 8а и 9а) и на предварительно оксидированных образцах (рис. 8б и 9б) показали, что начальная активность М1 и Л63 обнаружена только выше 170 (М1) и 300°С (Л63), что характерно для температур интенсивного роста оксидных пленок. Так как теплоты диссоциации оксидов металлов без изменения фазы [12], соответственно, равны CuО – 142 и ZnO – 347 кДж/г-атом О, то медь имеет более высокую каталитическую активность, чем латунь. Однако испытания металлов со сформированными оксидными пленками (рисунок 8б) выявили противоположную особенность: наибольшую степень превращения СО имеют латунные образцы. Повидимому, данный результат связан с образованием на поверхности Л63 пленки, содержащей рентгеноаморфный и дефектный оксид цинка с примесями катионов Fe3+ и Cu2+, локализованными в октаэдрических вакансиях структуры, обладающий повышенной активностью. I. ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ • Химия и технология неорганических веществ Известия СПбГТИ(ТУ) № 32 2016 Согласно установленному механизму окисления Н2 кислородом воздуха на переходных металлах [12], молекулярный водород, прежде чем вступить во взаимодействие с адсорбированным кислородом, активируется на поверхности, превращаясь в реакционноспособные атомы или ионы водорода. Однако на меди Н2 хемосорбируется незначительно, а потому, практически, и не активируется, чем и объясняется низкая каталитическая активность Cu (рисунок 9а). Однако на образцах М1и Л63 с оксидными пленками, активность в которых определяется, в основном, переменной валентностью катионов металла (Cu+/Cu2+), наличие которых подтверждено РФА, степень превращения Н2 будет достаточно высокой. Окисление СН4 кислородом на металлах М1 и Л63 протекает в высокотемпературной области (> 450 ºС), в которой, одновременно с процессом катализа, формируются оксидные пленки с высокой разупорядоченностью и разрывом химических связей Cu-Cu и О-Cu, что сопровождается генерированием на поверхности металла высокой концентрации активных центров. В данных условиях катализа предпочтительнее образцы М1 (рисунок 10). Рисунок 8. Изменение степени превращения СО от температуры на образцах 1-М1 и 2-Л63 а) без и б) с предварительно полученной оксидной пленкой на М1 (То = 200 оС, τо = 4 ч) и Л63 (То = 500 оС, τо = 12 ч) Рисунок 10. Изменение степени окисления СН4 от температуры на образцах Л63(1) и М1(2) Выводы 1. Проанализировано возрастание удельной массы оксидной пленки (до 0,85-20 г/м2) в зависимости от условий оксидирования (То = 200-800 ºС, τо= 2-10 ч) на воздухе на поверхности Cu-содержащих (меди М1 и латуни Л63) материалов: пластин, проволоки и стружки, перспективных катализаторов окисления. Показано, что при τо < 4 ч, в результате торможении растущей пленки, процесс описывается логарифмической зависимостью: δо = ln(kл·τо), а при τо > 4 ч – параболической: δо2 = kп·τо , вследствие образования сплошной оксидной пленки. 2. Исследовано изменение химического, фазового состава и толщины (≈ 3-6 мкм) оксидных пленок в зависимости от параметров оксидирования. Показано, что оксидные пленки на М1содержат Cu2O и CuО, а на Л63 – дефектный ZnО и незначительное количеств интерметаллидов, Cu2O и CuО. Доказано, что формирование структуры и состава пленок зависит от наличия лимитирующей стадии диффузии катионов Cu+, Zn2+ и О2-. 3. Оксидированные блочные медные и латунные катализаторы с высокой порозностью (0,83-0,94) обладают среднетемпературной (степень окисления от 20 до 70 % при 400-450 ºС) активностью в реакциях окисления СО, Н2 и СН4. Работа выполнена в рамках Государственного контракта № 14.Z50.31.0013 от 19 марта 2014 года. Литература Рисунок 9. Изменение степени превращения Н2 от температуры на образцах 1-М1 и 2-Л63 а) без и б) с предварительно полученной оксидной пленкой на М1 (То = 200 ºС, τо =ч) и Л63 (То = 500 оС, τо = 12 ч) 1. Гейтс Б., Кетцир Дж., Шуйт Г. Химия каталитических процессов. / Пер. с англ. В.В. Лунина; под ред. А.Ф. Платэ. М.: Мир, 1981. 552 с. 22 I. ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ • Химия и технология неорганических веществ 2. Катализ в промышленности: В 2-х т. Т. 1. Пер с англ.; под ред. Б. Лича. М.: Мир, 1986. 324 с. Катализ в промышленности. Т. 2. под ред. Б. Лича. 291 с. 3. Батраков В.В., Батраков В.П., Пивоварова Л.Н., Соболь В.В. Коррозия конструкционных материалов Газы и неорганические кислоты: справ. в 2 кн. Кн. 1. Газы и фреоны / Под ред. В.В. Батракова. М.: Металлургия, 1990. 344 с. Батраков В.В. [и др.]. Коррозия конструкционных материалов. Кн. 2. Неорганические кислоты. 315 c. 4. Коррозия: справ. изд. / Под ред. Л.Л. Шрейера. Пер. с англ. М.: Металлургия, 1981. 632 с. 5. Робертс М., Макки Ч. Химия поверхности раздела металл-газ. / Пер. с англ. И.В. Важениной; под ред. В.М. Грязнова. М: Мир, 1981. 539 с. 6. ГОСТ 859-2001. Медь, марки. Минск: Межгосударственный совет по стандартизации, метрологии и сертификации, 2003. 8с. Известия СПбГТИ(ТУ) № 32 2016 7. ГОСТ 931-90. Листы и полосы латунные. Технические условия. М.: ИПК Издательство стандартов, 2002. 16с. 8. Краткий справочник металлиста / Под общ. ред. П.Н.Орлова, Е.А. Скороходова. 3-е изд., перераб. и доп. М.: Машиностроение, 1986. 960 с. 9. ГОСТ 9.302-88 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Методы контроля М.: ИПК Издательство стандартов, 2001. 40 с. 10. Кофстад П. Отклонение от стехиометрии, диффузия и электропроводность в простых окислах металлов. М.: Мир, 1975. 388 с. 11. Боресков Г.К. Гетерогенный катализ.– М.: Наука, 1986. 304 с. 12. Голодец Г.И. Гетерогенно-каталитические реакции с участием молекулярного кислорода. Киев: Наукова думка, 1977. 357 с. 13. Чурсин В.М. Плавка медных сплавов. Физикохимические и технологические основы. М.: Металлургия, 1982. 152 с. 23