196 зованием Н4Tart ,имеет параметры элементарной ячейки: а

реклама

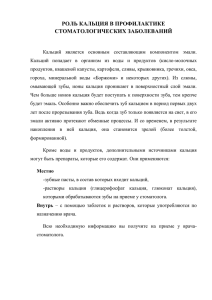

зованием Н4Tart ,имеет параметры элементарной ячейки: а= 8,67Å ,b=8,07 Å, c=15,16 Å; с использованием Н4Cit a=8,72 Å, b=8,07 Å, c=15,23 Å; с использованием H3Mal a=8,72 Å, b=8,04 Å, c=15,02 Å, полученные результаты свидетельствуют о совершенстве полученной кристаллической структуры. Алюминат кальция, синтезированный с использованием винной кислоты формируется при 910°С; при использовании лимонной кислоты – при 900°С; при использовании – при 860°С. Использование температур свыше 1000°С способствует формированию более структурированных частиц, а также увеличению их размера. В результате работы был синтезирован алюминат кальция, синтезированный с использованием различных оксокислот. Полученные алюминаты содержат незначительное количество примеси кубического Сa3Al2O6. Самое наименьшее количество примеси содержит алюминат кальция, при использовании винной кислоты. СИНТЕЗ КУБИЧЕСКОГО АЛЮМИНАТА КАЛЬЦИЯ Сa3Al2O6 Е.И.ТАТАРОВА Томский государственный университет E-mail: [email protected] SINTHESIS OF CUBIC CALCIUM ALUMINATE Сa3Al2O6 E.I.TATAROVA Tomsk State University E-mail: [email protected] Annotation. Ca3Al2O6 was synthesized by citrate method. The molar ratio of citric acid to total metal cations concentration Ca2+ : Al3+ : H4Cit was 3 : 2 : 5 respectively. The temperatures of calcination of precursors were 900оС, 1000оС, 1100оС, 1200оС and the heating rate was 5 °C / min . Scanning electron microscopy (SEM) and X-ray diffractometry (XRD) were used to characterize the precursor and the final product. Введение. Алюминаты щелочных и щелочноземельных металлов являются привлекательными материалами для изготовления огнеупоров, структурной керамики, индустриальных катализаторов, люминофоров. Люминофоры, изготовленные на основе алюминатов, легированные редкоземельными ионами, могут быть использованы в светотехнике и оптоэлектронике. На данный момент известно несколько основных способов получения алюмината кальция, таких как твердофазное спекание оксидов, гидроксидов и карбонатов, процесс горения в растворе, СВС-синтез. Все эти процессы проходят при высоких температурах и в большинстве случаев не позволяют получать целевой продукт с заданным размером частиц, фазовой однородностью. Поэтому, актуальной задачей является разработка и исследование новых методов синтеза алюмината кальция. В данной работе для синтеза был использован цитратный метод. Преимущество данного метода состоит в возможности проведения синтеза при более низких температурах, чем те, которые используются в традиционных методах спекания, а также он позволяет контролировать фазовую однородность и свойства конечных продуктов. 196 Секция 3. Перспективные материалы и технологии ________________________________________________________________________ Экспериментальная часть. При синтезе алюмината кальция моногидрат лимонной кислоты (H4Cit) был взят в роли хелатообразующего агента. В качестве источников катионов были использованы: тетрагидрат нитрата кальция (Ca2+) и нонагидрат нитрата алюминия (Al3+). Водные растворы смешивали в мольном соотношении соответственно Ca2+ : Al3+ : H4Cit равном 3 : 2 : 5. Для формирования кристаллической структуры алюмината кальция синтезированный прекурсор отжигали в муфельной печи SNOL 6/1300 при температурах 900оС, 1000оС, 1100оС, 1200оС в течение 1 часа со скоростью нагрева 5 град/мин. Идентификацию продуктов синтеза проводили методом рентгенофазового анализа на дифрактометре Rigaku MiniFlex 600 при комнатной температуре, в диапазоне углов 2θ 3–100°. Морфологию поверхности исследовали на растровом электронном микроскопе HITACHI TM-3000 при ускоряющем напряжении 15 кВ, в условиях режима снятия зарядки с образца (электронная пушка: 5·10–2 Па; камера для образца: 30–50 Па). Результаты. Дифракционные картины эталонного соединения и синтезированного алюмината идентичны, что указывает на формирование однофазного продукта, узкие, четкие пики свидетельствуют о достаточной степени совершенства кристаллической структуры целевого продукта. Кубический алюминат кальция с параметром элементарной ячейки a=15,263 Å формируется при 900°С, увеличение температуры отжига не приводит к фазовому переходу и образованию новых фаз, но способствует увеличению размера и степени сформированности частиц (рис.1). Все продукты, полученные при различных температурах прокаливания, представляют собой совокупность гранул сферической формы. а) б) г) в) Рисунок 1 – Микрофотографии поверхности алюмината кальция, полученного при мольном соотношении исходных компонентов Са2+ : Al3+ : H4Cit равном 3 : 2 : 5 при 180-ти минутной термообработке геля в муфельной печи при температуре: a) 900°С б) 1000°С в)1100°С г)1200°С 197 Таким образом, в работе при температуре 900°С получили однофазный алюминат кальция Сa3Al2O6 кубической модификации. Увеличение температуры приводит к росту размера частиц и степени их сформированности. Фазовых переходов и образование примесных фаз при этом не наблюдается. О ВЛИЯНИИ ЭНЕРГИИ ПЛАЗМЫ НА ПРОДУКТ ПЛАЗМОДИНАМИЧЕСКОГО СИНТЕЗА В СИСТЕМЕ SI-C Д.С. НИКИТИН Национальный исследовательский Томский политехнический университет E-mail: [email protected] ON THE INFLUENCE OF THE PLASMA ENERGY ON THE PRODUCT OF PLASMODYNAMIC SYNTHESIS IN THE SI-C SYSTEM D.S. NIKITIN National Research Tomsk Polytechnic University E-mail: [email protected] Annotation. The paper presents results of experimental studies on the plasmodynamic synthesis of ultradispersed silicon carbide. The product was investigated by X-ray diffractometry. It was shown that management of main product characteristics (content of SiC, dispersion) is possible by the change of the input energy. Введение. Карбид кремния является единственным стабильным соединением в системе Si-C. Этот материал имеет совокупность различных физических и химических свойств, таких как высокая твердость и механическая прочность, низкая плотность, отличная термическая и радиационная устойчивость, высокая теплопроводность [1]. Так керамика из карбида кремния является одним из наиболее важных неоксидных керамических материалов и привлекательным материалом для широкого круга промышленных применений. SiC является широкозонным полупроводником и применяется для создания электронных систем для применения в жестких средах [2]. Наноматериалы, как известно, обладают уникальными и более высокими свойствами, чем обычные материалы. Различные наноструктуры из карбида кремния широко используются в качестве армирующей фракции, для создания наноструктурированной керамики, микро- и наноэлектромеханических систем (MEMS и NEMS) [3]. Существует множество успешных попыток синтезировать нанопорошок карбида кремния, в том числе путем карботермического, самораспространяющегося высокотемпературного синтеза, методом микроволнового и лазерного нагревания золь-гель способа [4]. Вышеуказанные способы синтеза обладают такими недостатками, как высокая себестоимость, высокие расход энергии и время синтеза при малых объемах продукции. Поиск простого и дешевого способа синтеза карбида кремния является актуальной задачей. Плазмодинамических метод синтеза нанопорошков основан на химической реакции соединения кремния и углерода в гиперзвуковой струе электроразрядной плазмы. Плазменная струя генерируется сильноточным импульсным коаксиальным магнитоплазменным ускорителем (КМПУ). Настоящая статья посвящена исследованию влияния уровня энергии на характеристики продукта. 198