Синтез нанопорошков карбида титана и изготовление пористых

реклама

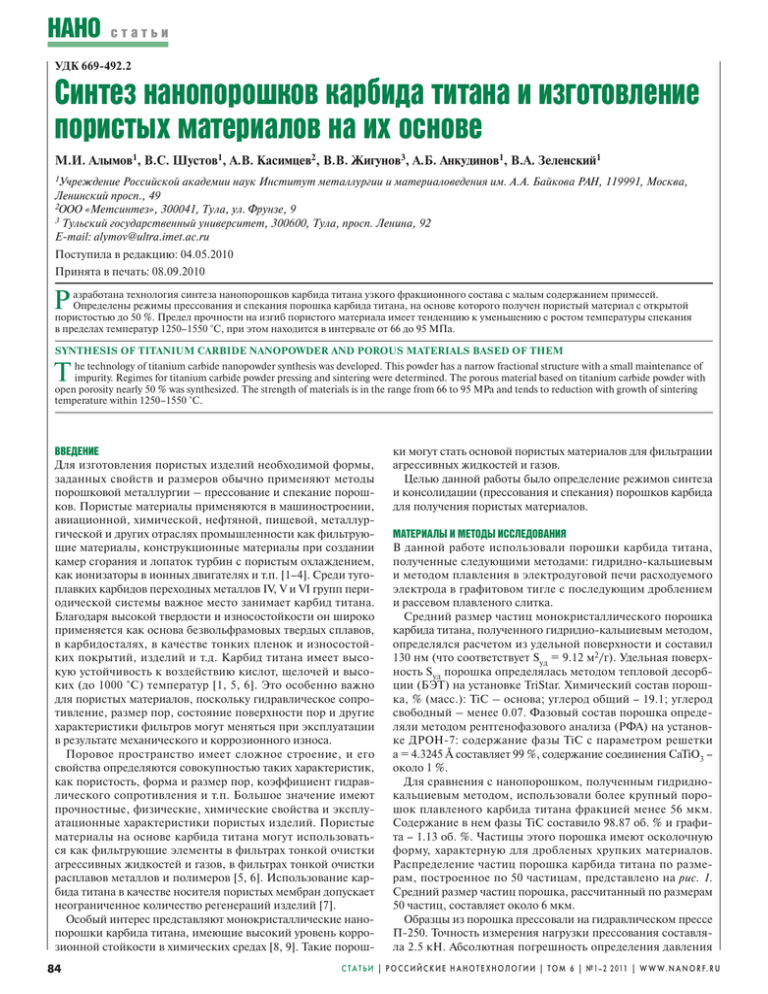

НАНО статьи УДК 669-492.2 Синтез нанопорошков карбида титана и изготовление пористых материалов на их основе М.И. Алымов1, В.С. Шустов1, А.В. Касимцев2, В.В. Жигунов3, А.Б. Анкудинов1, В.А. Зеленский1 1Учреждение Российской академии наук Институт металлургии и материаловедения им. А.А. Байкова РАН, 119991, Москва, Ленинский просп., 49 2ООО «Метсинтез», 300041, Тула, ул. Фрунзе, 9 3 Тульский государственный университет, 300600, Тула, просп. Ленина, 92 E-mail: [email protected] Поступила в редакцию: 04.05.2010 Принята в печать: 08.09.2010 Р азработана технология синтеза нанопорошков карбида титана узкого фракционного состава с малым содержанием примесей. Определены режимы прессования и спекания порошка карбида титана, на основе которого получен пористый материал с открытой пористостью до 50 %. Предел прочности на изгиб пористого материала имеет тенденцию к уменьшению с ростом температуры спекания в пределах температур 1250−1550 °C, при этом находится в интервале от 66 до 95 МПа. Synthesis of titanium carbide nanopowder and porous materials based of them he technology of titanium carbide nanopowder synthesis was developed. This powder has a narrow fractional structure with a small maintenance of impurity. Regimes for titanium carbide powder pressing and sintering were determined. The porous material based on titanium carbide powder with open porosity nearly 50 % was synthesized. The strength of materials is in the range from 66 to 95 MPa and tends to reduction with growth of sintering temperature within 1250−1550 °C. T ВВЕДЕНИЕ Для изготовления пористых изделий необходимой формы, заданных свойств и размеров обычно применяют методы порошковой металлургии – прессование и спекание порошков. Пористые материалы применяются в машиностроении, авиационной, химической, нефтяной, пищевой, металлургической и других отраслях промышленности как фильтрующие материалы, конструкционные материалы при создании камер сгорания и лопаток турбин с пористым охлаждением, как ионизаторы в ионных двигателях и т.п. [1−4]. Среди тугоплавких карбидов переходных металлов IV, V и VI групп периодической системы важное место занимает карбид титана. Благодаря высокой твердости и износостойкости он широко применяется как основа безвольфрамовых твердых сплавов, в карбидосталях, в качестве тонких пленок и износостойких покрытий, изделий и т.д. Карбид титана имеет высокую устойчивость к воздействию кислот, щелочей и высоких (до 1000 °С) температур [1, 5, 6]. Это особенно важно для пористых материалов, поскольку гидравлическое сопротивление, размер пор, состояние поверхности пор и другие характеристики фильтров могут меняться при эксплуатации в результате механического и коррозионного износа. Поровое пространство имеет сложное строение, и его свойства определяются совокупностью таких характеристик, как пористость, форма и размер пор, коэффициент гидравлического сопротивления и т.п. Большое значение имеют прочностные, физические, химические свойства и эксплуатационные характеристики пористых изделий. Пористые материалы на основе карбида титана могут использоваться как фильтрующие элементы в фильтрах тонкой очистки агрессивных жидкостей и газов, в фильтрах тонкой очистки расплавов металлов и полимеров [5, 6]. Использование карбида титана в качестве носителя пористых мембран допускает неограниченное количество регенераций изделий [7]. Особый интерес представляют монокристаллические нанопорошки карбида титана, имеющие высокий уровень коррозионной стойкости в химических средах [8, 9]. Такие порош84 ки могут стать основой пористых материалов для фильтрации агрессивных жидкостей и газов. Целью данной работы было определение режимов синтеза и консолидации (прессования и спекания) порошков карбида для получения пористых материалов. МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ В данной работе использовали порошки карбида титана, полученные следующими методами: гидридно-кальциевым и методом плавления в электродуговой печи расходуемого электрода в графитовом тигле с последующим дроблением и рассевом плавленого слитка. Средний размер частиц монокристаллического порошка карбида титана, полученного гидридно-кальциевым методом, определялся расчетом из удельной поверхности и составил 130 нм (что соответствует Sуд = 9.12 м2/г). Удельная поверхность Sуд порошка определялась методом тепловой десорбции (БЭТ) на установке TriStar. Химический состав порошка, % (масс.): TiC – основа; углерод общий − 19.1; углерод свободный – менее 0.07. Фазовый состав порошка определяли методом рентгенофазового анализа (РФА) на установке ДРОН-7: содержание фазы TiC с параметром решетки a = 4.3245 Å составляет 99 %, содержание соединения CaTiO3 − около 1 %. Для сравнения с нанопорошком, полученным гидриднокальциевым методом, использовали более крупный порошок плавленого карбида титана фракцией менее 56 мкм. Содержание в нем фазы TiC составило 98.87 об. % и графита − 1.13 об. %. Частицы этого порошка имеют осколочную форму, характерную для дробленых хрупких материалов. Распределение частиц порошка карбида титана по размерам, построенное по 50 частицам, представлено на рис. 1. Средний размер частиц порошка, рассчитанный по размерам 50 частиц, составляет около 6 мкм. Образцы из порошка прессовали на гидравлическом прессе П-250. Точность измерения нагрузки прессования составляла 2.5 кН. Абсолютная погрешность определения давления С Т А Т Ь И | Р О С С И Й С К И Е Н А Н О Т Е Х Н О Л О Г И И | Т О М 6 | №1– 2 2 011 | W W W. N A N O R F. R U НАНО статьи ления из продуктов реакции оксида кальция их обрабатывают водой и слабым раствором соляной кислоты. После этого полученный порошок карбида титана подвергают сушке и рассеву. Исследования фазового состава продуктов реакций при нагреве смеси TiO2 + CaH2 + СаС2 при температурах 900÷1200 °C и временах выдержки от 0.5 до 8 ч показали [13], что в полученных порошках содержатся следующие фазы: TiC, α-Ti, графит. Установлено (рис. 2), что процесс образования TiC происходит при всех исследованных температурах, а начиная с температуры 1150 °C и выдержках более 4 ч в продуктах реакции обнаружена только одна фаза − гомогенный карбид титана. Присутствие в порошках фазы α-Ti и характер зависимости ее концентрации от времени выдержки при различных температурах (рис. 3) указывает на то, что процесс синтеза карбида титана носит двухстадийный характер в результате процесса «восстановление − карбидизация»: сначала происходит восстановление титана из оксида гидридом кальция по реакции (1), затем – взаимодействие титана с углеродом карбида кальция с образованием карбида титана по реакции (2) TiO2 + 2CaH2 = Ti + 2CaO + 2H2↑ (1) 2Ti + CaC2 = 2TiC + Ca. (2) Рисунок 1 | Распределение частиц порошка плавленого карбида титана по размерам составляет 4 МПа, относительная погрешность определения относительной плотности не превышает 3 %. Полученные прессовки спекали в шахтной электропечи СШВ-1.25/24-И1 в вакууме 10-2 Па. Температуру спекания измеряли платинородиевой термопарой ТПР с точностью 10 °С. Плотность прессовок определяли расчетным методом после измерения массы и геометрических размеров образцов. Относительную плотность образцов ρ определяли также расчетным методом путем деления измеренной плотности на плотность беспористого карбида титана 4.92 г/см 3 [10]. Общую пористость образцов П (отношение объема всех пустот к полному объему пористого тела) определяли расчетным методом по формуле П = 1 – ρ [11]. Пористость образцов измеряли методом эталонной порометрии [12]. РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ Гидридно-кальциевый метод получения порошка карбида титана заключается в термической обработке смеси оксида титана с гидридом (СаН2) и карбидом кальция (СаС2) при относительно низких температурах 900−1200 °С. Для уда- Рисунок 2 | Зависимость количества фазы TiC в гидридно-кальциевых порошках от длительности и температуры процесса Механизм образования карбида титана можно представить следующим образом. Согласно диаграмме состояния Ca-C карбид кальция и кальций образуют при 820 °C эвтектику в широком интервале концентраций (по Ca от 62.5 до 100 масс. %). При повышении температуры равновесная концентрация углерода в расплаве кальция растет и при 900, 1000, 1100 и 1200 °С составляет 1.2; 2.1; 3.1 и 4.2 масс. % соответственно. Растворимость титана в кальции, согласно диаграмме состояния Ti-Ca при 860, 1000, 1250 °С составляет 0.05, 0.08 и 0.18 масс. %, соответственно. Следовательно, образование карбида титана является результатом взаимодействия растворенного в расплаве кальция титана и углерода, содержащегося в эвтектике СаС2 – Ca, с последующей кристаллизацией из расплава частиц карбида титана. Изучение химического и фазового составов порошков карбида титана [14], полученных по оптимальному режиму, показало, что по содержанию углерода связанного (~19 масс. %), углерода свободного (≤0,03 масс. %) и параметру решетки (а = 0.4325 нм) гидридно-кальциевый карбид титана приближается к стехиометрическому TiC1,0. Методом растровой электронной микроскопии на приборах JSM 6480 и JSM 6700 (рис. 4) установлено, что частицы Рисунок 3 | Зависимость количества α-Ti в гидридно-кальциевых порошках от длительности и температуры процесса W W W. N A N O R F. R U | Т О М 6 | №1– 2 2 011 | Р О С С И Й С К И Е Н А Н О Т Е Х Н О Л О Г И И | С Т А Т Ь И 85 НАНО статьи Рисунок 4 | Изображение частиц гидридно-кальциевого порошка TiC со средним размером 0.4 мкм, полученное с помощью РЭМ при увеличении: а − х10000, б − х33000 Рисунок 6| Зависимость открытой пористости спеченного гидриднокальциевого TiC от температуры спекания для разных значений плотности прессовок: 1 − плотность прессовок 2.06 г/см3, 2 − плотность прессовок 1.91 г/см3 Рисунок 5| Электронно-микроскопическое изображение частиц гидридно-кальциевого порошка TiC (а); электронограмма, соответствующая группе частиц (б); электронограмма, полученная с одной частицы (в) представляют собой, в основном, высокодисперсные монокристаллы с размерами не более 1 мкм, форма которых близка к кубической со скругленными ребрами, и их агрегаты. Подбирая технологические режимы гидридно-кальциевого процесса «восстановление − карбидизация», возможно регулирование среднего размера частиц карбида титана. Для определения степени совершенства кристаллов TiC их исследовали методами просвечивающей электронной микроскопии [14]. На рис. 5а приведено электронномикроскопическое изображение группы частиц TiC, полученное в просвечивающем электронном микроскопе JEM2100. Электронограмма, приведенная на рис. 5б, отвечает отражениям от нескольких монокристаллов. Наличие линий Кикучи указывает на высокий уровень совершенства монокристаллов. На рис. 5в приведена электронограмма, получен- ная с одной частицы. Частица имеет монокристаллическую структуру и ориентирована вдоль оси 2-го порядка. Из порошка плавленого карбида титана были приготовлены гранулированные порошки, содержащие 1 и 5 масс. % поливинилового спирта (ПВС). В приготовленный на основе дистиллированной воды раствор ПВС засыпали порошок карбида титана. Полученную смесь сушили, а затем протирали через сито с размером ячейки 300 мкм. Из приготовленных гранулированных порошков в стальной матрице с внутренним диаметром 26.7 мм при давлении 27–223 МПа прессовали образцы в виде дисков высотой около 5 мм и массой 6 г. При содержании ПВС 1 масс. % после прессования при давлении менее 45 МПа образцы имеют низкую прочность, причем края образцов осыпаются. Образцы, полученные при более высоких давлениях прессования, имеют достаточную для манипуляции с ними прочность. При содержании ПВС 5 масс. % образцы имеют достаточную прочность даже при низких давлениях (27 МПа). Поэтому в дальнейшем гранулированные порошки приготавливали с 5 масс. % содержанием ПВС. Полученные прессовки спекали в вакууме по режиму: нагрев за 3 ч до 1500 °C, выдержка при 1500 °C в течение 2 ч, далее охлаждение с печью. Таблица 1 | Характеристики образцов, спеченных из порошка плавленого карбида титана Содержание ПВС, масс. % Давление прессования, МПа Плотность, г/см3 Относительная плотность, % Общая пористость, % 1 112 3.08 62.5 37.5 1 26.8 2.55 51.8 48.2 5 112 2.85 58.0 42.0 5 26.8 2.28 46.4 53.6 86 С Т А Т Ь И | Р О С С И Й С К И Е Н А Н О Т Е Х Н О Л О Г И И | Т О М 6 | №1– 2 2 011 | W W W. N A N O R F. R U НАНО статьи Рисунок 7 | Интегральные кривые распределения пор по размерам (r – радиус поры) образцов из порошка плавленого карбида титана: кривая 1 – давление прессования 26.8 МПа, 1 % ПВС; кривая 2 – давление прессования 112 МПа, 5 % ПВС; кривая 3 – давление прессования 112 МПа, 1 % ПВС Из порошка карбида титана, полученного гидриднокальциевым методом, также были приготовлены гранулированные порошки с 5 масс. % ПВС, из которых в дальнейшем прессованием были получены образцы в виде дисков диаметром 26.7 мм, высотой около 5 мм и плотностью 1.91 и 2.06 г/см3. Для проведения механических испытаний были также спрессованы образцы в виде балочек с размерами основания 40.0 × 4.0 мм2 и высотой 6.3 мм, при этом значение их плотности 2.1 г/см3 с достаточной точностью совпадало со значением плотности дисков − 2.06 г/см3. Спекание этих прессовок проводилось при температурах 1250−1550 °C, что составляет (0.45÷0.53)·Тпл. После спекания измеряли геометрические размеры, массу, плотность и пористость образцов. Результаты определения характеристик спеченных образцов (плотность, полная относительная плотность и пористость) приведены в табл. 1 и 2. После спекания общая пористость образцов из порошка плавленого карбида титана находится в интервале от 38 до 54 %, а образцов из нанопорошка гидридно-кальциевого карбида титана – от 13 до 46 %. Для образцов из нанопорошка гидридно-кальциевого карбида титана была построена зависимость открытой пористости TiC от температуры спекания при разных значениях первоначальных плотностей прессовок (рис. 6). Были проведены исследования распределения пор по размерам. Образец из порошка плавленого карбида титана, содержащий 1 % ПВС и прессованный при давлении 26.8 МПа, имел недостаточную механическую прочность и разрушился в процессе испытания. На рис. 7 представлены интегральные кривые распределения пор по размерам в образцах из плавленого карбида титана (где r – радиус поры): кривая 1 – для образца, полученного при давлении прессования 26.8 МПа и содержащего 1 % ПВС; кривая 2 – для образца, полученного при давлении прессования 112 МПа и содержащего 5 % ПВС; кривая 3 – для образца, полученного при давлении прессования 112 МПа и содержащего 1 % ПВС. Открытая пористость образцов составляла более 97 % от общей пористости. Рисунок 8 | а) Фото поверхности образца, спеченного при 1250 °C, б) Фото поверхности в месте излома образца, спеченного при 1250 °C. Открытая пористость образца 45 % Для исследования механической прочности пористого карбида титана были проведены испытания на трехточечный изгиб образцов в виде балок, спеченных из гидриднокальциевого нанопорошка карбида титана, плотность прессовок которых до спекания имела значения 2.1 г/см3. Испытания проводились на установке Инстрон-5848. База испытаний составляла 15 мм, скорость испытаний – 1 мм/мин. Относительная погрешность измерения нагрузки составляла 0.5 %. Результаты представлены в табл. 2. Часть образцов перед испытаниями были пропитаны водой, для определения влияния смачивания водой на прочность пористого материала (эффект Ребиндера). Прочность образцов находится в интервале от 66 до 95 МПа. По представленным результатам можно увидеть, что предел прочности имеет тенденцию к уменьшению с ростом температуры спекания в пределах температур 1250−1550 °C. При этом следует отметить, что пропитка материала в воде не оказала особого влияния на предел прочности. На рис. 8−10 представлены фотографии микроструктуры некоторых образцов, полученные на растровом электронном микроскопе LEO 430i. Из рисунков видно, что при 1250 °C уже произошло частичное спекание порошка карбида титана – заметно оплавление частиц, их взаимное сплавление между собой, присутствует множество пор. При 1450 °C произошло более глубокое спекание порошка, можно заметить наличие трещин, причиной появления которых могли послужить температурные напряжения при охлаждении. По-видимому, это является причиной снижения прочности образцов с ростом температуры спекания. Возможно, что при достаточно низкой скорости охлаждения образцов появление трещин можно предотвратить. Уже при 1550°C прошло значительное припекание частиц порошка. Следует также отметить, что размер зерен у спеченного при 1550 °C W W W. N A N O R F. R U | Т О М 6 | №1– 2 2 011 | Р О С С И Й С К И Е Н А Н О Т Е Х Н О Л О Г И И | С Т А Т Ь И 87 НАНО статьи Таблица 2 | Характеристики образцов в виде балок, спеченных из гидридно-кальциевого нанопорошка карбида титана № Температура спекания, °C Относительная плотность спеченных образцов, % Открытая пористость спеченных образцов, % Прочность спеченных образцов σизг, МПа 1 1250, без пропитки в воде 67.3 32.7 87.3 2 1350, без пропитки в воде 73.0 28.5 81.0 3 1450, без пропитки в воде 76.4 19.6 89.0 4 1550, без пропитки в воде 73.2 19.8 69.7 5 1550, без пропитки в воде 73.2 21.8 71.4 6 1250, пропитка в воде 1 ч 67.3 32.7 91.4 7 1350, пропитка в воде 1 ч 74.0 28.7 95.0 8 1450, пропитка в воде 1 ч 76.0 19.5 66.7 9 1550, пропитка в воде 1 ч 72.8 17.3 84.7 10 1550, пропитка в воде 1 ч 73.6 19.9 73.6 Рисунок 9 | а) Фото поверхности образца, спеченного при 1450 °C, б) Фото поверхности в месте излома образца, спеченного при 1450 °C. Открытая пористость образца 28 % образца гораздо больше, чем у образца, спеченного при 1250 °C, что свидетельствует о том, что прошла рекристаллизация. По фотографиям микроструктуры изломов образцов, спеченных при высоких температурах, видно, что скол происходит по зернам, а не по границам. При низких температурах спекания этого не наблюдается. Можно сделать вывод, что повышение температуры спекания приводит к уменьшению прочности зерен, что также может объяснить снижение предела прочности материала. 88 Рисунок 10 | а) Фото поверхности образца, спеченного при 1550 °C, б) Фото поверхности в месте излома образца, спеченного при 1550 °C. Открытая пористость образца 4 %. Закрытая пористость 9 % Из полученных результатов можно сделать вывод о том, что метод прессования и спекания позволяет получать пористые материалы на основе порошков карбида титана с высокими значениями открытой пористости до 50 %. ВЫВОДЫ Разработана технология синтеза нанопорошков карбида титана узкого фракционного состава с малым содержанием примесей. С Т А Т Ь И | Р О С С И Й С К И Е Н А Н О Т Е Х Н О Л О Г И И | Т О М 6 | №1– 2 2 011 | W W W. N A N O R F. R U НАНО статьи Методами прессования гранулированных порошков и спекания их в вакууме получен пористый материал на основе порошка карбида титана с высоким значением открытой пористости (до 50 %), которая составляет более 97 % от общей пористости. Предел прочности имеет тенденцию к уменьшению с ростом температуры спекания в пределах температур 1250−1550 °C, при этом находится в интервале от 66 до 95 МПа. Пропитка водой не оказывает существенного влияния на прочность компактов из порошка карбида титана. СПИСОК ЛИТЕРАТУРЫ 1. Кипарисов С.С., Левинский Ю.В., Петров А.П. Карбид титана: получение, свойства, применение. М.: Металлургия. 1987. 216 с. 2. Шибряев Б.Ф. Пористые проницаемые спеченные материалы. М.: Металлургия. 1982. 168 с. 3. Беркман А.С. Пористая проницаемая керамика. М.: Госстройиздат. 1959. 184 с. 4. Белов С.Б. Пористые металлы в машиностроении. М.: Машиностроение. 1976. 183 с. 5. Мармер Э.Н., Гурвич О.С., Мальцева Л.Ф. Высокотемпературные материалы. М.: Металлургия. 1967. 215 с. 6. Бабич Б.Н., Вершинина Е.В., Глебов В.А. и др.; под ред. Левинского Ю.В. Металлические порошки и порошковые материалы: справочник. М.: ЭКОМЕТ. 2005. 520 с. 7. Магсумов М.И., Федотов А.С., Цодиков М.В. Тепляков В.В., Шкребко О.А., Уваров В.И., Трусов Л.И., Моисеев И.И. // Закономерности протекания реакций C1-субстратов в каталитических нанореакторах. Российские нанотехнологии. 2006. Т. 1. № 1−2. С. 142−152. 8. Синельникова В.С., Гурин В.Н. Методы получения и свойства монокристаллов карбидов переходных металлов. В кн.: Карбиды и сплавы на их основе. Киев: Наук. думка. 1976. С. 9−15. 9. Фальковский В.А., Клячко Л.И. Твердые сплавы. М.: Изд. Дом «Руда и металлы». 2005. 416 с. 10. Бабичев А.П., Бабушкина Н.А., Братковский А.М. и др.; под ред. Григорьева И.С., Мейлихова Е.З. Физические величины: Справочник. М.: Энергоатомиздат. 1991. 1232 с. 11. Фомина О.Н., Суворова С.Н., Турецкий Я.М. Порошковая металлургия. Энциклопедия международных стандартов. М.: ИПК Издательство стандартов. 1999. 312 с. 12. Вольфкович Ю.Н., Сосенкин В.Е., Школьников Е.И. А.с. СССР 543852. БИ 1977. №7. 13. Касимцев А.В., Жигунов В.В. // Механизм и кинетика получения монокристаллических порошков карбида титана гидридно-кальциевым методом. Изв. вузов. Цветная металлургия. 2008. № 6. С. 42−48. 14. Касимцев А.В., Жигунов В.В., Табачкова Н.Ю. // Состав, структура и свойства гидридно-кальциевого порошка карбида титана. Изв. вузов. Порошковая металлургия и функциональные покрытия. 2008. № 4. С. 15−19. 15. Алымов М.И., Зеленский В.А., Анкудинов А.Б. // Пористый материал из порошка карбида титана. Перспективные материалы. 2009. № 4. С. 75−78. 16. Алымов М.И., Зеленский В.А., Анкудинов А.Б., Николаев А.Г. // Пористость компактов из порошка карбида титана. Нелинейные процессы и проблемы самоорганизации в современном материаловедении (индустрия наносистем и материалы). Материалы конференции-школы. Воронежский государственный университет. Воронеж: Научная книга. 2009. С. 19−22. 17. Алымов М.И., Зеленский В.А., Анкудинов А.Б., Шустов В.С. // Прочность пористого материала из порошка карбида титана. ФХОМ. 2009. № 6. С. 55–58. Работа поддержана РФФИ (грант № 08-08-00055) W W W. N A N O R F. R U | Т О М 6 | №1– 2 2 011 | Р О С С И Й С К И Е Н А Н О Т Е Х Н О Л О Г И И | С Т А Т Ь И 89