ОСОБЕННОСТИ ОКИСЛЕНИЯ АЛМАЗОСОДЕРЖАЩЕЙ ШИХТЫ

реклама

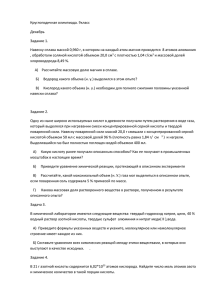

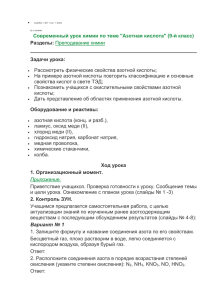

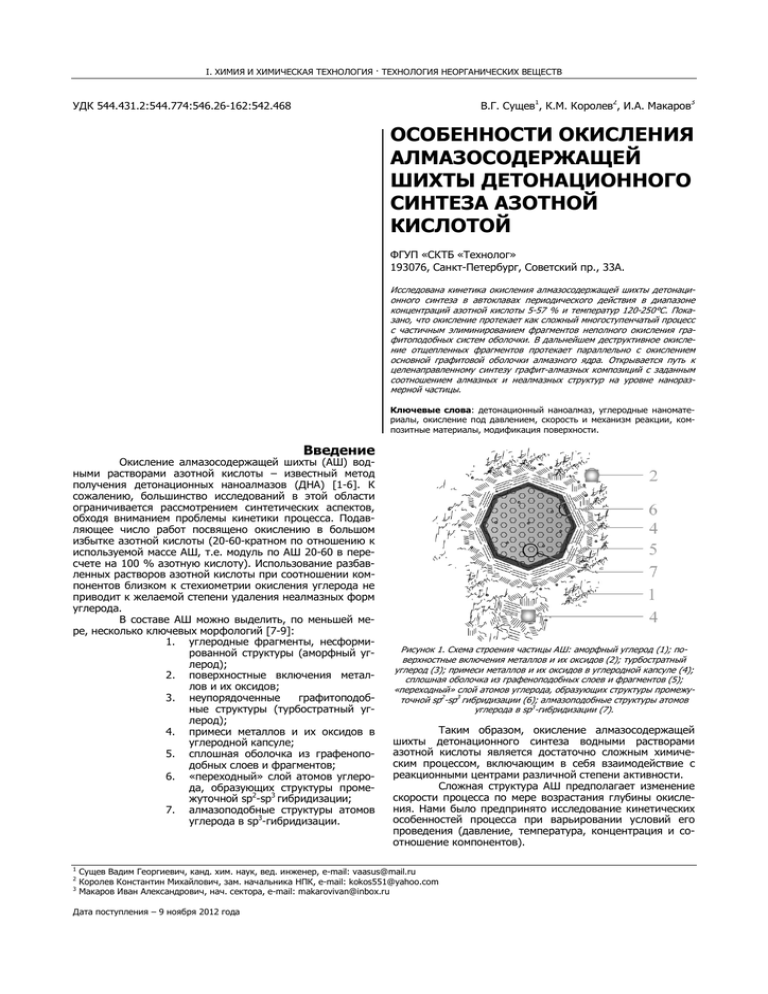

I. ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ · ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ В.Г. Сущев1, К.М. Королев2, И.А. Макаров3 УДК 544.431.2:544.774:546.26-162:542.468 ОСОБЕННОСТИ ОКИСЛЕНИЯ АЛМАЗОСОДЕРЖАЩЕЙ ШИХТЫ ДЕТОНАЦИОННОГО СИНТЕЗА АЗОТНОЙ КИСЛОТОЙ ФГУП «СКТБ «Технолог» 193076, Санкт-Петербург, Советский пр., 33А. Исследована кинетика окисления алмазосодержащей шихты детонационного синтеза в автоклавах периодического действия в диапазоне концентраций азотной кислоты 5-57 % и температур 120-250°С. Показано, что окисление протекает как сложный многоступенчатый процесс с частичным элиминированием фрагментов неполного окисления графитоподобных систем оболочки. В дальнейшем деструктивное окисление отщепленных фрагментов протекает параллельно с окислением основной графитовой оболочки алмазного ядра. Открывается путь к целенаправленному синтезу графит-алмазных композиций с заданным соотношением алмазных и неалмазных структур на уровне наноразмерной частицы. Ключевые слова: детонационный наноалмаз, углеродные наноматериалы, окисление под давлением, скорость и механизм реакции, композитные материалы, модификация поверхности. Bведение Окисление алмазосодержащей шихты (АШ) водными растворами азотной кислоты – известный метод получения детонационных наноалмазов (ДНА) [1-6]. К сожалению, большинство исследований в этой области ограничивается рассмотрением синтетических аспектов, обходя вниманием проблемы кинетики процесса. Подавляющее число работ посвящено окислению в большом избытке азотной кислоты (20-60-кратном по отношению к используемой массе АШ, т.е. модуль по АШ 20-60 в пересчете на 100 % азотную кислоту). Использование разбавленных растворов азотной кислоты при соотношении компонентов близком к стехиометрии окисления углерода не приводит к желаемой степени удаления неалмазных форм углерода. В составе АШ можно выделить, по меньшей мере, несколько ключевых морфологий [7-9]: 1. углеродные фрагменты, несформированной структуры (аморфный углерод); 2. поверхностные включения металлов и их оксидов; 3. неупорядоченные графитоподобные структуры (турбостратный углерод); 4. примеси металлов и их оксидов в углеродной капсуле; 5. сплошная оболочка из графеноподобных слоев и фрагментов; 6. «переходный» слой атомов углерода, образующих структуры промежуточной sp2-sp3 гибридизации; 7. алмазоподобные структуры атомов углерода в sp3-гибридизации. 1 2 3 Рисунок 1. Схема строения частицы АШ: аморфный углерод (1); поверхностные включения металлов и их оксидов (2); турбостратный углерод (3); примеси металлов и их оксидов в углеродной капсуле (4); сплошная оболочка из графеноподобных слоев и фрагментов (5); «переходный» слой атомов углерода, образующих структуры промежуточной sp2-sp3 гибридизации (6); алмазоподобные структуры атомов углерода в sp3-гибридизации (7). Таким образом, окисление алмазосодержащей шихты детонационного синтеза водными растворами азотной кислоты является достаточно сложным химическим процессом, включающим в себя взаимодействие с реакционными центрами различной степени активности. Сложная структура АШ предполагает изменение скорости процесса по мере возрастания глубины окисления. Нами было предпринято исследование кинетических особенностей процесса при варьировании условий его проведения (давление, температура, концентрация и соотношение компонентов). Сущев Вадим Георгиевич, канд. хим. наук, вед. инженер, e-mail: [email protected] Королев Константин Михайлович, зам. начальника НПК, e-mail: [email protected] Макаров Иван Александрович, нач. сектора, e-mail: [email protected] Дата поступления – 9 ноября 2012 года I. ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ · ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ Аппаратура и методика эксперимента Для окисления в качестве сырья использовали продукты детонационного синтеза двух производителей ОАО «Электрохимпрбор» и ОАО «СИНТА» (содержание детонационного наноуглерода (ДНА) 18-22 % - АШ1, и 58-62 % - АШ2, соответственно). Перед окислением шихту выдерживали при 130°С до постоянства массы для удаления остаточной влаги (предварительно было установлено, что нагревание при более высокой температуре к дополнительной потере массы не приводит, а при 160180°С наблюдается тление - частичное окисление образца кислородом воздуха). Использовали азотную кислоту реактивной концентрации 57 %, квалификации хч. Приготовленные разбавлением растворы азотной кислоты меньших концентраций анализировали методом потенциометрического титрования. Окисление проводили в титановом автоклаве (1) объемом 400 мл. на установке, принципиальная схема которой приведена на рисунке 2. Опыты под давлением осуществляли путем нагрева и выдержки автоклава в течение заданного времени в термостате (2) (время отсчитывали от момента достижения 80 % значения заданной температуры). По окончанию времени выдержки быстро охлаждали реакционную массу, помещая автоклав в ёмкость (3) заполненную водой, что обеспечивало возможность эффективной остановки реакции. Рисунок 2. Принципиальная схема установки термобарической окислительной обработки: автоклав (1); нагревательное устройство (2); охладитель (3); термометр сопротивления (4); датчик давления (5); пульт управления (6); дросселирующий вентиль (7); система извлечения автоклава (8); вентиляционная система (9). После количественного перенесения реакционной массы в стандартный мерный (ёмкость 2л) цилиндр ее разбавляли в 10 раз дистиллированной водой и, после расслоения суспензии, потенциометрическим титрованием оценивали остаточное содержание азотной кислоты. По описанной выше процедуре проводили три последовательные промывки суспензии избытком дистиллированной воды (полноту удаления растворимых примесей оценивали по водородному показателю и отрицательной пробе на осаждаемые щелочью металлы в промывных водах). Для ускорения достижения равновесия применяли ультразвуковую обработку (оборудование фирмы InLab с погружным волноводом, номинальная мощность 1,5 кВт, площадь площадки волновода 2 см2, водяное охлаждение, 2 цикла по 10 минут с перерывом 10 минут). Промывные воды объединяли и осторожно упаривали на ротационном испарителе при температуре 70-80°С. Определяли массу сухого остатка, содержание несгораемых примесей в нем, а также проводили термогравиметрический анализ и анализ на общий углерод (элементный анализ). Отмытую водную суспензию графит-алмазной композиции (ГАНК) сушили при 150°С до постоянства массы (нагревание при более высокой температуре к дополнительной потере массы не приводит, при 220230°С наблюдается тление) и определяли массовую долю углеродного материала в ней и его выход по отношению к исходной АШ. В полученном сухом ГАНК определяли содержание несгораемых примесей, содержание окисляемого углерода по бихроматной методике, и содержание карбоксильных групп (обратным потенциометрическим титрованием суспензии) [10]. Кривые накопления алмазного углерода в обрабатываемой твердой фазе строили, исходя из данных, полученных в серии опытов, проведенных в одинаковых условиях, но с разной временной выдержкой. Относительная погрешность полученных результатов в сериях из двух-трех параллельных опытов не превышала 7 %. Обсуждение результатов При модуле (массовом соотношении азотной кислоты, в пересчете на её 100 % концентрацию, и АШ) 2530 единиц окисление 57 % азотной кислоты при атмосферном давлении в режиме кипения не позволило достичь глубокой конверсии даже при больших выдержках, если судить по потере массы. Однако следует подчеркнуть, что потеря массы в этом случае в значительной мере маскируется поглощением кислорода в составе функциональных групп, образующихся за счет реакций окисления и гидролиза – при потенциометрическом титровании соответствующих образцов отмечается высокая концентрация групп с лабильным протоном. Это явление иллюстрирует способность атомов углерода поверхности достигать высоких степеней окисления, оставаясь в составе структуры ГАНК (без выделения молекул углекислого газа). Более того, дальнейшего развития процесса не происходит – масса образца практически не изменяется при многократном увеличении времени выдержки (кривая 2 на рисунке 3). Очевидно, что процесс тормозится на стадии лишь частичного окисления доступных поверхностных атомов углерода. Таким образом, метод представляет интерес в тех случаях, когда максимизация содержания карбоксильных групп является целевой задачей модификации. При этом уже при такой обработке большая часть металлических примесей переходит в раствор в виде водорастворимых нитратов. Другим предельным случаем является окисление в автоклаве (для сохранения жидкофазного режима процесса) водными растворами азотной кислоты концентрации 50-57 %, где при температуре 240-250°С за 20-30 м процесс очистки завершается (кривая 1 на рисунке 3). Полученный продукт в виде гидрозоля светло-серого цвета представляет собой суспензию ДНА в кислом водном растворе нитратов примесных металлов. Принято считать, что после тщательной отмывки от кислот и водорастворимых примесей получают «высокочистый» ДНА (содержание неалмазного окисляемого углерода в этом продукте может достигать 1 % мас.). Различные модификации этого варианта лежат в основе существующих методов очистки азотной кислотой [11]. Между описанными выше предельными вариантами процессов окисления АШ в избытке азотной кислоты лежит неисследованная область (ограничена кривыми 1 и 2 на рисунке 3). I. ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ · ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ Ме2O3 +6HNO3 = 2Me(NO3)3 + 3H2O, Рисунок 3. Неисследованная кинетическая область существования ГАНК: АШ1, 230°С, 50 % HNO3, Модуль 25, "исчерпывающее" окисление под давлением (кривая 1); АШ1, 100°С, 56 % HNO3, окисление в режиме кипения без давления (кривая 2) Однако, в связи с тем, что окисление проводится в разбавленных суспензиях АШ концентрации 2-5 %, избыток азотной кислоты (50-60 % масс.) многократно превышает стехиометрическое соотношения для любой известной реакции предельного окисления углерода азотной кислотой до углекислого газа. При этом повышение концентрации твердой фазы не представляется возможным из-за трудности получения хорошо гомогенизированных смесей. Вопрос эффективности использования окислителя в силу его небольшой стоимости и широкой доступности долгое время не привлекал внимание исследователей. Предполагалось, что многократный избыток азотной кислоты и высокая температура обеспечивают достижение необходимого результата: исчерпывающего окисления углеродных неалмазных структур до углекислого газа. Образование большого количества окислов азота NOx (х=1÷2) из-за разложения избытка азотной кислоты не считали препятствием для реализации промышленного процесса очистки ДНА [11]. При масштабировании процесса получения ДНА из АШ для снижения нагрузки на оборудование и оптимизации кислотооборота представляется целесообразным провести детальное рассмотрение кинетики окисления АШ в модельном автоклаве для реализации более мягких режимов проведения этого процесса. Особенно актуальной эта задача стала в связи с возрастанием интереса к продуктам неполного окисления АШ. Очевидным подходом к решению задачи получения таких материалов считали уменьшение соотношения реагентов (модуля по азотной кислоте) ниже уровня предполагаемой стехиометрии. При этом предполагалось, что реакция должна прекратиться задолго до достижения исчерпывающей глубины окисления из-за недостатка окислителя [12]. Минимально необходимое количество азотной кислоты в условиях окисления углерода до углекислого газа определяется уравнением (1): 4HNO3 + 3C = 2H2O + 4NO + 3CO2 (1) Но появившаяся в системе окись азота немедленно вступает в равновесную реакцию с азотной кислотой (2): (2) NO + 2HNO3 H2O + 3NO2 При этом часть азотной кислоты тратится на растворение примесных (до 10 % мас. в составе АШ) оксидов металлов (3): (3) а также подвергается высокотемпературному разложению. В соответствии с уравнениями 1-3, учитывая разложение азотной кислоты, ожидаемый расход окислителя должен лежать в пределах 10-15 в.ч. на 1 в.ч. окисляемого углерода. Действительно, при окислении шихты в большом избытке азотной кислоты (модуль 20-60), при высокой температуре, реакция протекает достаточно быстро до конверсии 80-90 %, после чего скорость резко падает [11]. Реакция окисления азотной кислотой при повышенных температурах идет преимущественно по радикальному механизму, представляя собой результат нитрования и последующего гидролиза лабильных промежуточных продуктов [13], причём равновесие (2) влечёт за собой опережающий рост концентрации источника активных радикалов (диоксида азота) именно в начале процесса. В результате при наличии избытка азотной кислоты начальный период практически одинаков и не зависит от концентрации углеродной компоненты. Это довольно типичная ситуация для гетерофазных процессов нитрования и окисления [14, 15]. Но при снижении интенсивности параметров по температуре, модулю, концентрации кинетические различия становятся заметнее: наблюдается отчетливое падение скорости во второй половине процесса задолго до достижения глубин окисления близких к предельным. Это можно объяснить переходом к окислению более устойчивых углеродных форм. Типичные кривые, характеризующие протекание целевого процесса обогащения твердой фазы алмазным углеродом, приведены на рисунке 4 (иллюстрирующем влияние температуры) и на рисунке 5 (иллюстрирующем влияние модуля и концентрации азотной кислоты). Рисунок 4. Влияние температуры на скорость и предельную степень конверсии при окислении АШ1 азотной кислотой под давлением: 230°С, 50 % HNO3, Модуль 25, "исчерпывающее" окисление (кривая 1); 230°С, 15 % HNO3, Модуль 6 (кривая 2); 200°С, 15 % HNO3, Модуль 6 (кривая 3); 170°С, 15 % HNO3, Модуль 6 (кривая 4). I. ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ · ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ Рисунок 5. Влияние модуля и концентрации на скорость и предельную степень конверсии при окислении АШ1 азотной кислотой под давлением: 210°С, 25 % HNO3, Модуль 10 (кривая 1); 200°С, 25 % HNO3, Модуль 10 (кривая 2); 200°С, 15 % HNO3, Модуль 6 (кривая 3) 200°С, 5 % HNO3, Модуль 2 (кривая 4) Однако ожидаемого выхода полученных кривых на плато, обусловленного исчерпанием окислителя, не наблюдалось. Повышение температуры вызывало стабильное увеличение глубины конверсии при постоянном соотношении реагентов. Это стало особенно заметно при переходе к окислению АШ заведомо недостаточными количествами азотной кислоты. Так окисление 5 % азотной кислотой с модулем 6 привело к продуктам, характеризующимся неожиданно высокими степенями конверсии. Наблюдаемые факты нельзя объяснить, не допуская значительной роли процессов отщепления частично окисленных фрагментов углеродной матрицы в виде водорастворимых продуктов. Можно ожидать, что в первую очередь этому будут подвержены аморфный углерод и фрагменты неструктурированных графитовых систем, имеющих сравнительно слабую связь с основной структурой и легкодоступные для введения новых функциональных групп. По-видимому, наряду с окислительными процессами, нельзя исключать и реакции гидролиза, обыкновенно катализируемые присутствием сильных неорганических кислот. Причем интенсивность обоих упомянутых процессов будет, прежде всего, определятся температурным режимом. Можно выделить низкотемпературную область (120-200°С), где преобладает обрыв окислительных цепей, и область высоких температур (выше 200°С), где ведущими процессами становятся процессы отщепления частично окисленных фрагментов и полная газификация углерода до углекислого газа. Таким образом, процесс окисления АШ будет включать в себя первичное окисление высокореакционных структур, отщепление частично окисленных фрагментов углеродных структур, доокисление неалмазного углерода, образующего внешнюю оболочку и деструктивное окисление водорастворимых фрагментов. При этом важно подчеркнуть, что окисление отщепленных фрагментов носит характер побочной конкурирующей реакции, приводящей к дополнительному расходу окислителя и тормозящей таким образом основной процесс. При проведении частичного окисления разбавленной азотной кислотой с отделением водорастворимых продуктов становится возможным существенно снизить ее расход. Для этого процесс очистки необходимо вести в два этапа: первый этап проводить, используя разбавленную азотную кислоту, достигая удаления большей части окисляемого углерода, а последующую завершающую стадию «доокисления» – проводить в концентрированной азотной кислоте после отделения отщепленных фрагментов. При этом создаются благоприятные условия для обеспечения максимальной окислительной активности среды, т.к. избыток азотной кислоты сосредоточен на остаточных более стойких к окислению углеродных формах. В свою очередь, отработанная на второй стадии кислота может быть отделена и направлена на первую. Схема наиболее эффективна для АШ с низким содержанием ДНА. При ограничении температуры и концентрации азотной кислоты предлагаемая схема открывает метод синтеза ГАНК с заранее заданным соотношением форм углерода, находящегося в алмазной и неалмазных формах. Показано, что даже при использовании 5 % азотной кислоты можно затормозить реакцию на любой желаемой стадии конверсии в пределах 30-90 %, подбирая соответствующий температурный режим (рисунок 6). Безусловно, подобные результаты могут быть достигнуты и при других соотношениях реагентов, которые легко получить, экстраполируя полученные зависимости. Рисунок 6. Получение графиталмазных композитов ограниченным окислением шихты детонационного синтеза в среде водных растворов азотной кислоты под давлением: АШ1, 230°С, 50 % HNO3, Модуль 25, "исчерпывающее" окисление (кривая 1); АШ1, 230°С, 5 % HNO3, Модуль 2 (кривая 2); АШ1, 200°С, 5 % HNO3, Модуль 2 (кривая 3); АШ1, 170°С, 5 % HNO3, Модуль 2 (кривая 4); АШ2, 230°С, 50 % HNO3, Модуль 25, "исчерпывающее" окисление (кривая 5); АШ2, 230°С, 5 % HNO3, Модуль 2 (кривая 6); АШ2, 200°С, 5 % HNO3, Модуль 2 (кривая 7); АШ2, 170°С, 5 % HNO3, Модуль 2 (кривая 8) Конечно, условия проведения процесса зависят от начального содержания ДНА в АШ. Кроме того, следует считаться с возможной частичной сорбцией недоокисленных продуктов на поверхности частиц ГАНК, что предъявляет дополнительные требования к качеству промежуточной отмывки. Содержание водорастворимых компонентов может меняться в широких пределах в зависимости от условий синтеза. Точное определение их состава – непростая аналитическая задача, выходящая за рамки настоящей работы. По-видимому, выделенные из раствора образцы помимо неорганических солей примесных металлов содержат продукты неполного окисления и нитрования, образовавшиеся при окислительном отщеплении графитоподобных фрагментов – поликонденсированных ароматических структур. Получение класса продуктов на основе графиталмазных нанокомпозитов (ГАНК), требует существенно более низких концентраций и, соответственно, расхода азотной кислоты (при соизмеримой степени удаления солей примесных металлов для обоих случаев), что вы- I. ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ · ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ годно отличает его от способа получения «высокочистого» ДНА в интенсивных режимах. Дальнейшие исследования должны быть сосредоточены на поиске областей применения полученных материалов и экспериментальной проверке их эффективности, прежде всего, в качестве модифицирующих добавок. Выводы 1. Исследована кинетика окисления шихты детонационного синтеза водными растворами азотной кислоты в различных диапазонах управляющих параметров: температур 120-250°С, концентраций азотной кислоты 5-57 % и модулем по ней 6-60; 2. Показано, что процесс протекает с отщеплением частично окисленных фрагментов, дальнейшее деструкция которых конкурирует с взаимодействием окислителя с реакционными центрами углеродной оболочки целевого продукта; 3. Неполное окисление в условиях ограничений по температуре, модулю и концентрации азотной кислоты является эффективным способом получения нового класса наноразмерных углеродных композитных материалов на основе графит-алмазных структур. Литература 1. Долматов В.Ю., Сущев В.Г., Александров М.М. [и др.]. Способ выделения синтетических ультрадисперсных алмазов: а.с. 1828067 СССР; опубл. 25.03.86. 2. Долматов В.Ю., Сущев В.Г., Губаревич Т.М. [и др.]. Способ очистки порошка алмаза от поверхностных примесей: а.с. 1658558 СССР; опубл. 19.07.88. 3. Губаревич Т.М., Ларионова И.С., Сатаев Р.Р. [и др.]. Технология очистки наноалмазов от неалмазного углерода: а.с. 1819851 СССР, опубл. 12.10.92. 4. Губаревич Т.М. [и др]. Химическая очистка УДА пероксидом водорода // Журн. прикл. химии. 1992. Т. 65. № 11. С. 2512-2516. 5. Долматов В.Ю., Сущев В.Г., Марчуков В.А. Способ выделения синтетических ультрадисперсных алмазов: пат. 2109683 Рос. Федерация, № 96103974/25; заявл. 5.03.1996; опубл. 27.04.98. Бюл. № 12. 6. Долматов В.Ю. Ультрадисперсные алмазы детонационного синтеза / В.Ю. Долматов. СПб.: СПбГПУ, 2003. 344 с. 7. Kuznetsov V.L. [et al]. Study of ultradispersed diamond powders obtained using explosion energy // Carbon. 1991. V. 29. P. 665-668. 8. Osipov V.Yu. [et al]. Paramagnetic defects and exchange coupled spins in pristine ultrananocrystalline diamonds // Diamond and Related Materials. 2007. V. 16., P. 2035-2038. 9. Hawelek L. [et al]. Structural studies of nanodiamond by high-energy X-ray diffraction // Diamond and Related Materials.- 2008.- V.17.- P. 1186–1193. 10. Boehm H.P. Chemical Identification of Surface Groups // Advances in Catalysis. 1966. V. 16. P. 179-274. 11. Sushchev V.G. [et al]. Fundamentals of Chemical Purification of Detonation Nanodiamond Soot Using Nitric Acid // Journal of Superhard Materials.- 2008. V.30. №5. 297-304. 12. Сущев В.Г., Крестинин А.В., Марчуков В.А Использование методов ограниченного окисления в водных растворах азотной кислоты под давлением для повышения эффективности физических методов очистки наноуглеродных структур. // Научно-практическая конференция «Нанотехнологии – производству», 1-3 декабря 2009 г., Фрязино: Сб трудов. Фрязино: 2009. С. 46-48. 13. Баллод А.П., Штерн В.Я. Реакции газофазного нитрования алканов // Успехи химии. Т. 45. Вып. 8. С. 14281460. 14. Сущев В.Г., Александров М.М., Вишневский Е.Н. [и др]. Непрерывный способ получения галоген- или нитрозамещенных ароматических карбоновых кислот: а.с. 1148848 СССР;рег. № 3735451; заявл. 18.05.1984; опубл. 07.04.1985. 15. Сущев В.Г.,, Г.Ф. Левченко, А.И. Ефремов [и др]. Способ получения -хлормолочной кислоты: а.с. 1782973 СССР; рег. № 4823334; заявл. 04.04.1990; опубл. 23.12.1992