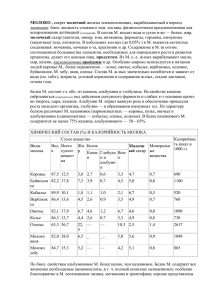

Диссертация Масленниковой С.М

реклама