А.М. Костин, И.С. Корнеев, А.В. Романова, Ю.П. Сучков, В.Ф. Швец

advertisement

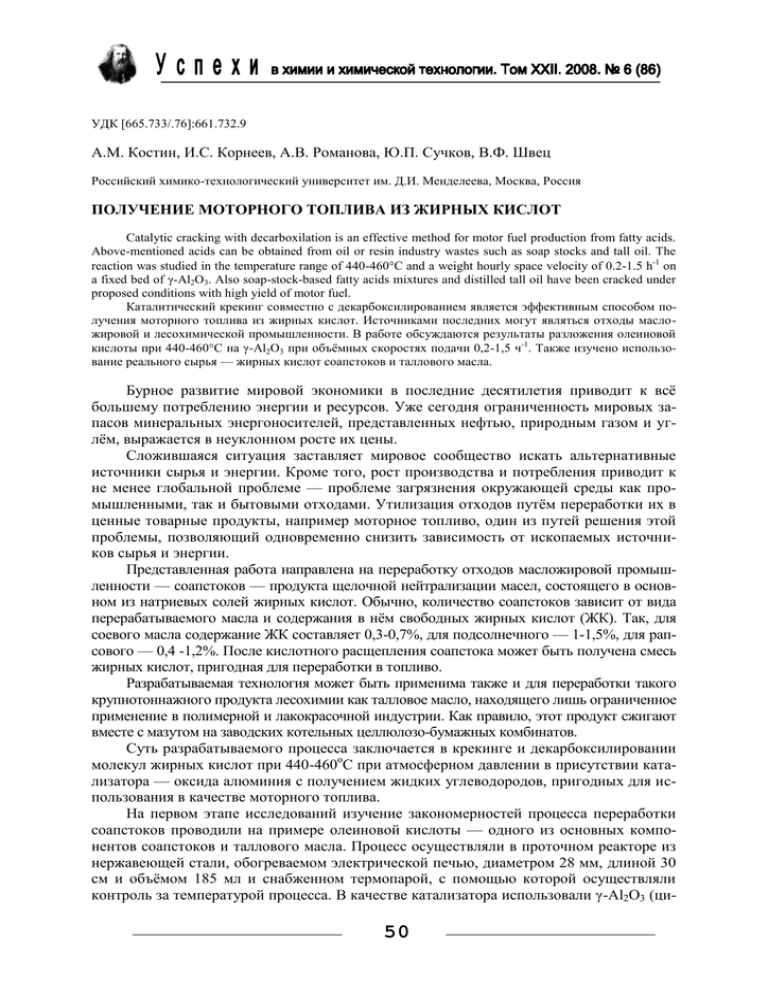

УДК [665.733/.76]:661.732.9 А.М. Костин, И.С. Корнеев, А.В. Романова, Ю.П. Сучков, В.Ф. Швец Российский химико-технологический университет им. Д.И. Менделеева, Москва, Россия ПОЛУЧЕНИЕ МОТОРНОГО ТОПЛИВА ИЗ ЖИРНЫХ КИСЛОТ Catalytic cracking with decarboxilation is an effective method for motor fuel production from fatty acids. Above-mentioned acids can be obtained from oil or resin industry wastes such as soap stocks and tall oil. The reaction was studied in the temperature range of 440-460С and a weight hourly space velocity of 0.2-1.5 h-1 on a fixed bed of γ-Al2O3. Also soap-stock-based fatty acids mixtures and distilled tall oil have been cracked under proposed conditions with high yield of motor fuel. Каталитический крекинг совместно с декарбоксилированием является эффективным способом получения моторного топлива из жирных кислот. Источниками последних могут являться отходы масложировой и лесохимической промышленности. В работе обсуждаются результаты разложения олеиновой кислоты при 440-460С на γ-Al2O3 при объѐмных скоростях подачи 0,2-1,5 ч-1. Также изучено использование реального сырья — жирных кислот соапстоков и таллового масла. Бурное развитие мировой экономики в последние десятилетия приводит к всѐ большему потреблению энергии и ресурсов. Уже сегодня ограниченность мировых запасов минеральных энергоносителей, представленных нефтью, природным газом и углѐм, выражается в неуклонном росте их цены. Сложившаяся ситуация заставляет мировое сообщество искать альтернативные источники сырья и энергии. Кроме того, рост производства и потребления приводит к не менее глобальной проблеме — проблеме загрязнения окружающей среды как промышленными, так и бытовыми отходами. Утилизация отходов путѐм переработки их в ценные товарные продукты, например моторное топливо, один из путей решения этой проблемы, позволяющий одновременно снизить зависимость от ископаемых источников сырья и энергии. Представленная работа направлена на переработку отходов масложировой промышленности — соапстоков — продукта щелочной нейтрализации масел, состоящего в основном из натриевых солей жирных кислот. Обычно, количество соапстоков зависит от вида перерабатываемого масла и содержания в нѐм свободных жирных кислот (ЖК). Так, для соевого масла содержание ЖК составляет 0,3-0,7%, для подсолнечного — 1-1,5%, для рапсового — 0,4 -1,2%. После кислотного расщепления соапстока может быть получена смесь жирных кислот, пригодная для переработки в топливо. Разрабатываемая технология может быть применима также и для переработки такого крупнотоннажного продукта лесохимии как талловое масло, находящего лишь ограниченное применение в полимерной и лакокрасочной индустрии. Как правило, этот продукт сжигают вместе с мазутом на заводских котельных целлюлозо-бумажных комбинатов. Суть разрабатываемого процесса заключается в крекинге и декарбоксилировании молекул жирных кислот при 440-460оС при атмосферном давлении в присутствии катализатора — оксида алюминия с получением жидких углеводородов, пригодных для использования в качестве моторного топлива. На первом этапе исследований изучение закономерностей процесса переработки соапстоков проводили на примере олеиновой кислоты — одного из основных компонентов соапстоков и таллового масла. Процесс осуществляли в проточном реакторе из нержавеющей стали, обогреваемом электрической печью, диаметром 28 мм, длиной 30 см и объѐмом 185 мл и снабженном термопарой, с помощью которой осуществляли контроль за температурой процесса. В качестве катализатора использовали γ-Al2O3 (ци- 50 линдрические гранулы диаметром 3 мм и длиной 4 мм). Перед началом процесса катализатор выдерживали при 450С в токе азота в течении двух часов для удаления адсорбированной воды. Подачу кислоты осуществляли с помощью перистальтического насоса с объѐмными скоростями подачи от 0,2-1,5 ч-1 по жидкому сырью. Для создания инертной атмосферы в реактор подавали азот со скоростью 15 мл/мин. Выходящие из реактора газообразные продукты реакции конденсировали с помощью водяного холодильника и собирали в приѐмнике, а несконденсировавшиеся продукты собирали в газометре. Схема установки приведена на рисунке 1. Рис. 1. Схема лабораторной установки: 1-ѐмкость с сырьѐм; 2- перистальтический насос; 3- реактор; 4- термопара; 5- приѐмник; 6- холодильник; 7- газометр. О количестве кислотных групп в сырье и жидких продуктах разложения судили по кислотному числу, о содержании двойных связей — по бромному числу. Состав жидких продуктов деструкции определяли методом хромато-масспектрометрического анализа, состав газообразных продуктов — методом газовой хроматографии. Фракционный состав получаемого жидкого продукта устанавливали путѐм простой фракционной перегонки с получением фракций: до 180С (бензин), 180-260С (легкий атмосферный газойль) и 260-320С (тяжелый атмосферный газойль). Результаты исследований приведены в таблице 1. Получаемые на выходе жидкие продукты (органическая фаза) имели бурый цвет и резкий запах, присущий олефинам. Кроме органической фазы в приѐмнике конденсировалась вода, отделяемая затем в делительной воронке. Было установлено, что жидкие продукты (органическая фаза) включают в себя парафины и олефины нормального и изостроения, циклические олефины и парафины, а также ароматические соединения. Хроматограмма жидких продуктов разложения олеиновой кислоты приведена на рисунке 2. Газообразные продукты реакции содержат, главным образом, углеводороды С1-С4, а также CO и CO2. Результаты первых экспериментов показали, что катализатор в ходе процесса заметно закоксовывался. О количестве кокса судили по прибавлению массы слоя катализатора после окончания реакции. Для восстановления активности катализатора (регенерации) кокс выжигали при 600С в токе воздуха. В ходе работы были найдены скорость подачи жидкого исходного сырья и температура, обеспечивающие практически полную конверсию олеиновой кислоты (КЧ продукта меньше 1 мг KOH/г). Установлено, что максимальный выход жидких продуктов (89% от теоретически возможного выхода углеводородов) достигается при объѐмной скорости подачи 0,3 ч-1 и температуре 450С. При этом количество кокса составляет 3 51 масс.% от количества пропущенной кислоты, а бромное число жидкого продукта составило 89 г Br2/100 г. RT: 0.00 - 87.44 3.64 100 NL: 3.14E8 TIC F: MS alm-1 95 90 85 80 75 70 7.03 Relative Abundance 65 60 55 50 11.99 45 17.38 48.50 40 27.61 35 22.64 30 22.26 40.82 32.28 36.66 7.32 25 12.29 20 7.64 17.02 15 55.15 44.74 27.23 48.67 17.70 55.30 51.93 56.90 10 58.48 61.53 5 64.45 67.27 72.60 65 70 77.59 82.74 0 0 5 10 15 20 25 30 35 40 45 Time (min) 50 55 60 75 80 85 Рис. 2. Хроматограмма продукта разложения олеиновой кислоты при 450оС и объѐмной скорости 0,3 ч-1: 1,77 – 2-метилбутен-1; 2,25 – гексан; 2,86 - 1-метилциклопентен; 3,37 – циклогексан; 3,64 - 2,3диметилпентан; 4,33 – метилциклогексан; 5,18 – 4-метилгексадиен-1,4; 5,91 – толуол; 7,03 – 3этилгексан; 7,32 – октен-2; 10,18 – этилбензол; 11,99 – нонан; 12,29 – нонен-2; 13,07 – этиленциклогептан; 16,46 – 1-этил-3-метилбензол; 17,38 – декан; 17,7 – 3-децен; 20,62 – нафталин; 22,26 – ундецен-5; 22,64 – ундекан; 22,92 – ундецен-4; 26,2 – (1,2-диметилпропил) бензол; 27,23 – додецен-3; 27,61 – додекан; 31,88 – тридецен-5; 32,28 – тридекан; 36,09 – тетрадецен-7; 36,66 – тетрадекан; 40,82 – 2,6,10-триметилтетрадекан; 44,21 – 8-гексадецен; 47,87 – гептадецен-8; 48,5 – гептадекан; 51,93 – 2,6,10-триметилтетрадекан; 55,15 – додецилбензол; 56,9 – 1,2,3,4-тетрагидро-1-октилнафталин; 58,48 – (1-метилдодецил) бензол. В дальнейшем часть жидкого продукта была подвергнута гидрированию на никелевом катализаторе при давлении водорода 16 ат. В данных условиях удалось снизить бромное число до 30 г Br2/100 г и получить продукт светло-желтого цвета с практически без запаха. Состав продуктов реакции говорит о многочисленных процессах, протекающих в реакторе, в частности, процессов первичного крекинга и декарбоксилирование кислот с образованием углеводородов меньшей молекулярной массы, а также процессов вторичного крекинга, изомеризации, ароматизации, полимеризации, конденсации и коксообразования. Для освещения прикладного аспекта данной технологии было проведено кислотное расщепление соапстока со стадии рафинации подсолнечного масла. Раскисление осуществляли 10%-ным раствором серной кислоты при 80С и процесс проводили в течении 4 часов. В результате отмытая от серной кислоты и осушенная органическая фаза стала иметь кислотное число 190, а число омыления 200 мг KOH/г. Результаты разложения данной смеси несколько отличались от результатов, полученных на чистой олеиновой кислоте. Так, выход жидких углеводородов остался на прежнем уровне, хотя их цвет стал темнее, выход кокса повысился до 5% от массы пропущенной смеси. Также в продуктах реакции появился акролеин и другие карбонильные соединения. Полученные результаты можно объяснить присутствием растворенных в соапстоке три-, ди- и моноглицеридов, что подтверждается эфирным числом 52 продукта раскисления. Повышенный выход кокса также может быть объяснен большей склонностью триглицеридов к конденсации в данных условиях, а также, возможно присутствием стеринов и восков в исходном соапстоке. Табл. 1. Выход жидких углеводородов и топливных фракций в зависимости от температуры реакции и скорости подачи сырья Температура, о С 440 Скорость подачи, ч-1 Выход жидких углеводородов % 0,29 450 460 0,33 1,20 Количество фракции, % от общего количества жидких продуктов <180оС 180-260оС 260-320оС > 320оС 87 22,5 17,4 28,8 27,6 89 86 31,4 26,5 22,1 22,2 32,3 24,8 11,6 22,4 В заключение, также был исследован процесс разложения дистиллированного таллового масла при 450С и 0,3 ч-1. Продукт полного декарбоксилирования имел чѐрный непрозрачный цвет и резкий неприятный запах, при этом фракции, полученные при перегонке, также были окрашены в жѐлтый цвет, в отличие от практически прозрачных бензинов и газойлей разложения олеиновой кислоты и смеси жирных кислот раскисления соапстока. Анализ жидких продуктов выявил значительное содержание ароматических углеводородов, в том числе и с фенантренновым скелетом. По всей видимости, это говорит о высокой склонности смоляных кислот, входящих в состав таллового масла, к конденсации и ароматизации. Таким образом, главным преимуществом разработанной технологии по сравнению с известными отечественными и зарубежными технологиями является: - высокий выход моторного топлива; - умеренные температуры и давление; - непрерывный процесс с использованием дешѐвого, доступного и легко регенерируемого катализатора. К недостаткам следует отнести высокое содержание ненасыщенных и ароматических соединений в продуктах реакции, снижающее эксплутационные и экологические характеристики конечного продукта. Однако эта проблема может быть устранена методом гидроочистки или, как это делают в случае с «биодизелем» и биоэтанолом, разбавлением нефтяными топливами. УДК 547.542.535.771/772.8 А.А. Ивлев, О.И. Леонтьева, Т.Ю. Колдаева, В.П. Перевалов Российский химико-технологический университет им. Д.И. Менделеева, Москва, Россия ИЗУЧЕНИЕ НЕКОТОРЫХ ХИМИЧЕСКИХ СВОЙСТВ 4-(2Н-БЕНЗОТРИАЗОЛ-2ИЛ)-3-МЕТИЛ-1-ФЕНИЛ-1Н-ПИРАЗОЛ-5-ОЛА И ЕГО Ν-ХЛОРЗАМЕЩЁННОГО Interaction 4-(2H-benzotriazol-2-yl)-3-methyl-1-phenyl-1Н-pyrazol-5-ol with SOCl2 and POCl3 is investigated. The transition mechanism hydroxy in ketoform is offered. Reactions are spent with N-chlorosubstituted. Исследовано взаимодействие 4-(2Н-бензотриазол-2-ил)-3-метил-1-фенил-1Н-пиразол-5-ола с тионилхлоридом и хлорокисью фосфора. Предложен механизм перехода гидроксиформы в кетоформу. Проведены реакции с Ν-хлорзамещѐнным. 53