Фруктозный сироп - VOGELBUSCH Biocommodities

реклама

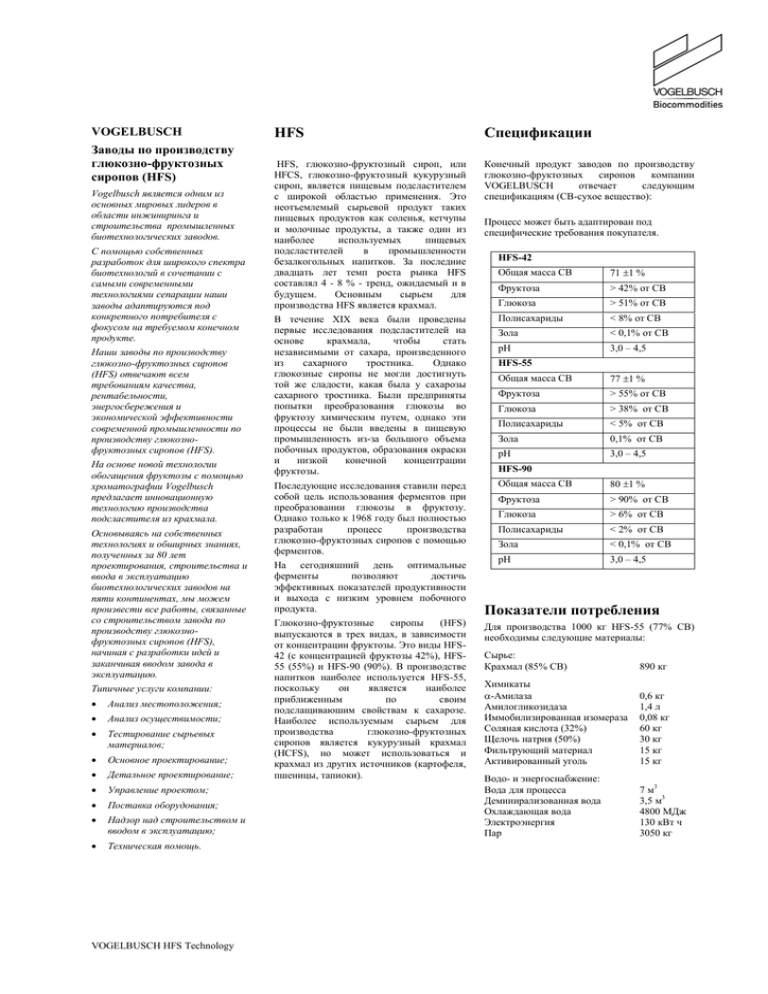

VOGELBUSCH Заводы по производству глюкозно-фруктозных сиропов (HFS) Vogelbusch является одним из основных мировых лидеров в области инжиниринга и строительства промышленных биотехнологических заводов. С помощью собственных разработок для широкого спектра биотехнологий в сочетании с самыми современными технологиями сепарации наши заводы адаптируются под конкретного потребителя с фокусом на требуемом конечном продукте. Наши заводы по производству глюкозно-фруктозных сиропов (HFS) отвечают всем требованиям качества, рентабельности, энергосбережения и экономической эффективности современной промышленности по производству глюкознофруктозных сиропов (HFS). На основе новой технологии обогащения фруктозы с помощью хроматографии Vogelbusch предлагает инновационную технологию производства подсластителя из крахмала. Основываясь на собственных технологиях и обширных знаниях, полученных за 80 лет проектирования, строительства и ввода в эксплуатацию биотехнологических заводов на пяти континентах, мы можем произвести все работы, связанные со строительством завода по производству глюкознофруктозных сиропов (HFS), начиная с разработки идей и заканчивая вводом завода в эксплуатацию. Типичные услуги компании: • Анализ местоположения; • Анализ осуществимости; • Тестирование сырьевых материалов; • Основное проектирование; • Детальное проектирование; • Управление проектом; • Поставка оборудования; • Надзор над строительством и вводом в эксплуатацию; • Техническая помощь. VOGELBUSCH HFS Technology HFS HFS, глюкозно-фруктозный сироп, или HFCS, глюкозно-фруктозный кукурузный сироп, является пищевым подсластителем с широкой областью применения. Это неотъемлемый сырьевой продукт таких пищевых продуктов как соленья, кетчупы и молочные продукты, а также один из наиболее используемых пищевых подсластителей в промышленности безалкогольных напитков. За последние двадцать лет темп роста рынка HFS составлял 4 - 8 % - тренд, ожидаемый и в будущем. Основным сырьем для производства HFS является крахмал. В течение XIX века были проведены первые исследования подсластителей на основе крахмала, чтобы стать независимыми от сахара, произведенного из сахарного тростника. Однако глюкозные сиропы не могли достигнуть той же сладости, какая была у сахарозы сахарного тростника. Были предприняты попытки преобразования глюкозы во фруктозу химическим путем, однако эти процессы не были введены в пищевую промышленность из-за большого объема побочных продуктов, образования окраски и низкой конечной концентрации фруктозы. Последующие исследования ставили перед собой цель использования ферментов при преобразовании глюкозы в фруктозу. Однако только к 1968 году был полностью разработан процесс производства глюкозно-фруктозных сиропов с помощью ферментов. На сегодняшний день оптимальные ферменты позволяют достичь эффективных показателей продуктивности и выхода с низким уровнем побочного продукта. Глюкозно-фруктозные сиропы (HFS) выпускаются в трех видах, в зависимости от концентрации фруктозы. Это виды HFS42 (с концентрацией фруктозы 42%), HFS55 (55%) и HFS-90 (90%). В производстве напитков наиболее используется HFS-55, поскольку он является наиболее приближенным по своим подслащиваюшим свойствам к сахарозе. Наиболее используемым сырьем для производства глюкозно-фруктозных сиропов является кукурузный крахмал (HCFS), но может использоваться и крахмал из других источников (картофеля, пшеницы, тапиоки). Спецификации Конечный продукт заводов по производству глюкозно-фруктозных сиропов компании VOGELBUSCH отвечает следующим спецификациям (СВ-сухое вещество): Процесс может быть адаптирован под специфические требования покупателя. HFS-42 Общая масса СВ 71 ±1 % Фруктоза > 42% от СВ Глюкоза > 51% от СВ Полисахариды < 8% от СВ Зола < 0,1% от СВ pH 3,0 – 4,5 HFS-55 Общая масса СВ 77 ±1 % Фруктоза > 55% от СВ Глюкоза > 38% от СВ Полисахариды < 5% от СВ Зола 0,1% от СВ pH 3,0 – 4,5 HFS-90 Общая масса СВ 80 ±1 % Фруктоза > 90% от СВ Глюкоза > 6% от СВ Полисахариды < 2% от СВ Зола < 0,1% от СВ pH 3,0 – 4,5 Показатели потребления Для производства 1000 кг HFS-55 (77% СВ) необходимы следующие материалы: Сырье: Крахмал (85% СВ) 890 кг Химикаты α-Амилаза Амилогликозидаза Иммобилизированная изомераза Соляная кислота (32%) Щелочь натрия (50%) Фильтрующий материал Активированный уголь 0,6 кг 1,4 л 0,08 кг 60 кг 30 кг 15 кг 15 кг Водо- и энергоснабжение: Вода для процесса Деминирализованная вода Охлаждающая вода Электроэнергия Пар 7 м3 3,5 м3 4800 МДж 130 кВт ч 3050 кг Крахмальное молоко Пар Воднотепловая обработка α Амилаза NaOH Сжиженный крахмал H2 SO4 Осахаривание AMG Глюкоза Фильтрация Обработка активированным углем Ионообмен Выпаривание #1 Пар Вспомогательный материал для образования фильтрующего слоя Активированный уголь Паровой конденсат Очищенный глюкозный сироп Na2CO3 иммобилизированная изомераза Изомеризация MgSO4 Изоглюкоза (42% фруктозы в С.В.) Обработка активированным углем Ионообмен Выпаривание #2 Изоглюкозный сироп Обогащение & VOGELBUSCH HFS Technology HFS-42 90% Фруктоза в С.В. Выпаривание #3 HFS-55 Паровой конденсат Элюент рафинат Смешивание 55% Фруктоза в С.В. Пар HFS-90 Пар Паровой конденсат Описание процесса Водно-тепловая обработка Водно-тепловая обработка представляет собой процесс постепенного добавления термостойких α-амилаз в 33%-ное крахмальное молоко в резервуар с мешалкой после регулировки кислотности. После прохождения парового сопла с секцией выдержки, суспензия остывает вплоть до 90°C в расширительном баке и гидролизируется в размешивающем резервуаре, где устраняются белки. Осахаривание Данный процесс направлен на преобразование декстринов в глюкозу настолько полно, насколько это возможно с помощью амилогликозидазы (AMG). Изначально уровень кислотности (pH) и температура настроены на получение оптимальных условий для ферментативного изменения. Процесс может выполняться периодически или же непрерывно с использованием каскадных резервуаров с мешалками. Во время осахаривания контролируются время пребывания и другие параметры процесса (уровень кислотности (pH) и температура) для избежания формации побочных продуктов (например, изомальтоза или вещества, изменяющие цвет) и достижения наилучшего качества конечного продукта. После процесса осахаривания образуется раствор с эквивалентом декстрозы (DE) примерно в 96-98. Чтобы достичь максимального использования ферментов ( то есть объема полученной фруктозы за время использования ферментов), все параметры процесса должны быть четко соблюдены. Для этого поступающий раствор предварительно нагревается до 60°C и уровень кислотности (pH) регулируется содой. После этого добавляются ионы магния в качестве активатора и сульфит для стабилизации и поглощения кислорода. Так как активность ферментов постепенно уменьшается, поток к нескольким колоннам должен быть урегулирован по времени. После того как активность ферментов падает ниже минимально допустимого уровня, колонна разгружается и наполняется новыми ферментами. Специальная наполнительная система предотвращает потери ферментной активности в течение подготовки и заполнения. Очищение #2 Для достижения максимальной длительности и эффективности используемых смол в последующем процессе обогащения, изоглюкоза подвергается ещё одному процессу очистки в установке, состоящей из двух колонн неподвижного слоя активированного угля (одна в процессе работы, другая в процессе регенерации) до попадания в следующие катионо- и анионообменники. В вакуумном выпарном аппарате достигается масса сухого вещества 60 %, после чего изомерозный сироп направляется в накопительный резервуар, предшествующий процессу обогащения. Очищение#1 Обогащение и смешивание. Любые суспендированные или растворенные примеси, содержащиеся в сиропе, удаляются до прохождения последующего процесса взаимодействия с изомеразой. Для этого сироп проходит следующие этапы: -фильтрация - обработка активированным углем - ионообмен В первом этапе твердые примеси удаляются с помощью барабанного вакуум-фильтра. Обесцвечивание происходит с помощью добавления активированного угля в каскад баков с мешалками. Активированный уголь удаляется при второй фильтрации с помощью патронного фильтра. Или, в качестве альтернативы, мембранный процесс может быть использован для обесцвечивания раствора. С помощью ионообмена удаляются катионы и анионы, раствор проходит через ионообменные колонны с сильнокислотными катионообменными смолами и слабоосновными анионообменными смолами. Использованные смолы восстанавливаются разбавленной соляной кислотой (катионообменник) или щелочью натрия (анионообменник), соответственно. Концентрация в 42% представляет собой оптимум для изомеризации, поэтому далее раствор концентрируется в вакуумном испарителе до прохождения этапа изомеризации. Стандартный метод - выпарной аппарат с падающей плёнкой жидкости двойного эффекта. Однако, чтобы соответствовать требованиям покупателей касательно инвестиций и операционных затрат, выпарной аппарат может включать в себя больше или меньше ступеней, с или без использования термической или механической парной компрессии. Обогащение происходит посредством хроматографического процесса, происходящего в единой колонне хроматографии симулированного подвижного слоя (SMB), отделяющей входящий поток в высокообогащенную фруктозную фракцию и фракцию с повышенным содержанием глюкозы. Фруктозная фракция используется либо непосредственно в качестве HFS-90, либо смешивается с изоглюкозой для получения HFS-55. Глюкозная фракция возвращается в процесс изомеризации и/или осахаривания и вновь частично преобразуется в фруктозу. Изомеризация Чтобы увеличить сладость крахмального гидролизата, часть глюкозы преобразуется в фруктозу с помощью иммобилизированной изомеразы. Изомеризация проходит в нескольких параллельных колоннах. Равновесие для глюкозно-фруктозной изомеризации составляет примерно 51% фруктозы при 60°C. Однако обычно концентрация фруктозы в СВ после изомеризации составляет 42% «изоглюкоза» - что представляет оптимальное соотношение выхода и инвестиционных затрат. VOGELBUSCH HFS Technology Выпаривание #3 Конечная концентрация продукта регулируется с помощью процесса выпаривания в зависимости от выбранного типа продукта. HFS-55 концентрирован на 77%, HFS-90 концентрирован до 80% общей сухой массы для минимизации транспортного веса раствора. Концентраты помещаются в накопительные баки, соответствующие условиям заказчика, где они сохраняются до конечного разлива по бочкам или цистернам. VOGELBUSCH единая колонна хроматографии симулированного подвижного слоя (SMB) В то время как хроматография является широко-применимой технологией в производстве глюкозно-фруктозных сиропов, осуществление этого этапа при помощи только одной колонны отличает этот процесс SMB хроматографии. Принцип работы SMB хроматографии Принцип хроматографии заключается в том, что глюкознофруктозный сироп проходит через адсорбенты и поток истощен фруктозой, так как фруктоза адсорбирована. Десорбция адсорбированной фруктозы достигается при использовании деионизированной воды. Противоточная хроматография достигает лучших результатов нежели периодическая хроматография из-за более крутого градиента концентрации. Объем аппарата используется более эффективно при меньших затратах элюента. Все это делает противоточную хроматографию более подходящей нежели периодический процесс. сегрегированных камерах, где результаты хуже по нескольким параметрам, например, неэффективное разделение во время загрузки из-за большего свободного пространства и резких падениях гидродинамического давления, вызванных расширением смол при регенерации. Компания VOGELBUSCH решила данную проблему, используя одну единственную колонну с неподвижным слоем. Расширение и сжатие слоя смолы происходит одновременно и оба эффекта компенсируют друг друга. Персональные компьютеры и современные измерительные приборы контролируют процесс. Преимущества разработок компании Vogelbusch • Меньшие нагрузки на смолу и более длительный срок службы из-за меньших перепадов гидродинамического давления. • Меньший объем примесей в конечном продукте, получаемый при ограниченном объеме свободного пространства; • Меньшее потребление воды. Когда противоточная хроматография достигается в качестве системы с симулированным подвижным слоем, абсорбирующий материал движется по колонне. Это вызывает множество технических проблем, таких как истирание. SMB предотвращает появление этих проблем, сохраняя все преимущества противоточной хроматографии. Противоточная операция достигается путем перемещения входного и выходных портов, в то время как адсорбент неизменно находится в колонне. VOGELBUSCH единая колонна хроматографии симулированного подвижного слоя также обеспечивает следующие преимущества: Типичная процедура изображена далее на графике, где отображены изменяющиеся положения входных и выходных портов вместе с профилями концентрации сухого вещества, фруктозы и глюкозы. Рабочие характеристики Преимущества системы VOGELBUSCH SMBхроматографии • Меньшие инвестиционные затраты; • Более простая конструкция - отсутствие движущихся механических частей. Различные режимы работы процессы могут проводиться для получения либо высокой концентрации и низкого потребления воды, либо высокого уровня беспримесности. Данная таблица иллюстрирует типичные сценарии. Цель Производитель ность [кг DMS / м3 в сутки] Потребление воды [м3 / м3 питательного сиропа] Чистота конечного продукта [%] Выход [%] Максимальн ая производите льность 1300 1,0 90 92 Высокая чистота конечного продукта 750 2,0 > 96 86 Смолы, используемые в качестве адсорбентов, изменяют объем в процессе загрузки и регенерации. Другие технологии производят процесс разложения в механически VOGELBUSCH Biocommodities GmbH | Blechturmgasse 11 | 1051 Vienna | Austria T +43 1 54661-0 | [email protected] | www.vogelbusch-biocommodities.com VOGELBUSCH USA Inc. | [email protected] VOGELBUSCH Hong Kong Ltd. | [email protected] VOGELBUSCH HFS Technology