Гидроочистка бензиновых фракций

реклама

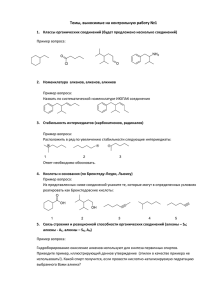

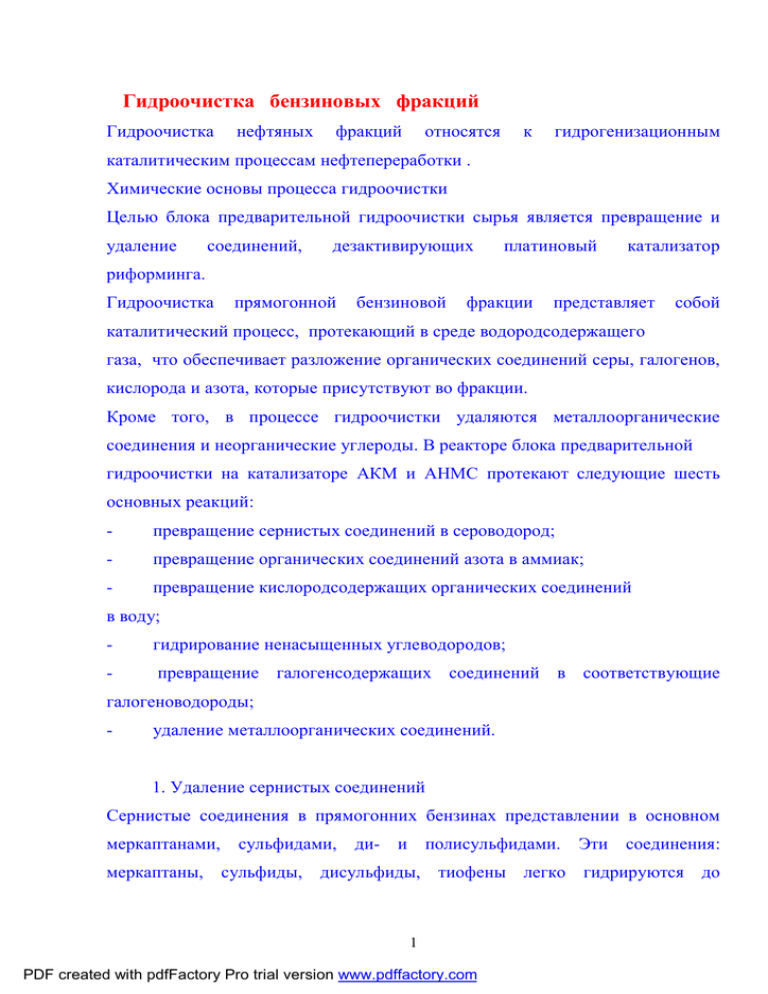

Гидроочистка бензиновых фракций Гидроочистка нефтяных фракций относятся к гидрогенизационным каталитическим процессам нефтепереработки . Химические основы процесса гидроочистки Целью блока предварительной гидроочистки сырья является превращение и удаление соединений, дезактивирующих платиновый катализатор риформинга. Гидроочистка прямогонной бензиновой фракции представляет собой каталитический процесс, протекающий в среде водородсодержащего газа, что обеспечивает разложение органических соединений серы, галогенов, кислорода и азота, которые присутствуют во фракции. Кроме того, в процессе гидроочистки удаляются металлоорганические соединения и неорганические углероды. В реакторе блока предварительной гидроочистки на катализаторе АКМ и АНМС протекают следующие шесть основных реакций: - превращение сернистых соединений в сероводород; - превращение органических соединений азота в аммиак; - превращение кислородсодержащих органических соединений в воду; - гидрирование ненасыщенных углеводородов; - превращение галогенсодержащих соединений в соответствующие галогеноводороды; - удаление металлоорганических соединений. 1. Удаление сернистых соединений Сернистые соединения в прямогонних бензинах представлении в основном меркаптанами, сульфидами, ди- и полисульфидами. Эти соединения: меркаптаны, сульфиды, дисульфиды, тиофены легко гидрируются до 1 PDF created with pdfFactory Pro trial version www.pdffactory.com сероводорода и соответствующих углеводородов. Труднее всего гидрируются тиофены. В бензинах присутствует так же элементарная сера, которая образуется при термическом распаде сернистых соединений в процессе перегонки и в результате окисления сероводорода при контакте с воздухом. Глубина превращения сернистых соединений уменьшается в следующем ряду: меркаптаны >дисульфиды > сульфиды > тиофены. Ниже приведенные основные реакции удаления серы: R-S-H + H2 ì åðêàï òàí û R-H +H2S R-S-R1 + 2 H2 ñóëüô èäû R-H + R1-H + H2S R-S-S-R1 + 3H2 äèñóëüô èäû R-H + R1-H + 2H2 S òèî ô åí Скорость + H2 + H2S C4H10 + H2S S обессеривания всех сернистых соединений уменьшается с увеличением молекулярной массы 2. Удаление органических соединений азота Азотные соединения в бензинах представлении пирролами, пиридинами и в высококипящих бензиновых фракциях - хинолинами. Содержание азотных соединений в прямогонних бензинах небольшое. При гидроочистке азотные соединения переходят в соответствующие углеводороды и аммиак. Превращение органических азотных соединений происходит по следующей схеме: 2 PDF created with pdfFactory Pro trial version www.pdffactory.com + 2H2 + H2 C4H10 + NH3 N H N H H2 + 3 H2 H2 àì èí û í -ï åí òàí è èçî ï åí òàí + NH3 N H N H2 + 3 H2 N àì èí û H2 í -ï åí òàí è èçî ï åí òàí + NH3 N H Удаление азотных соединений в процессе гидроочистки происходит тяжелее, чем удаление сернистых соединений. Скорость деазотирования в пять раз меньше чем скорость обезсеривания. 3. Удаление кислородсодержащих соединений Кислородсодержащие органические соединения, которые содержатся в прямогонной бензиновой фракции НК-1800С (спирты, эфиры, перекиси, фенолы) и растворенный кислород в условиях процесса гидроочистки превращаются в воду и соответствующие углеводороды. OH + H2 + H2O Вода, при ее содержании в гидрогенизате свыше 25 ррм, снижает кислотную функцию катализатора риформинга, способствует гидролизу и потере катализатором кислотного промотора - хлора. Удаление воды производится путем отпарки нестабильного гидрогенизата в отдпарной колонне. 4. Насыщение (гидрирование) ненасыщенных углеводородов (олефинов). 3 PDF created with pdfFactory Pro trial version www.pdffactory.com Насыщение олефинов происходит с такой же скоростью, что и обессеривание. Гидрирование олефинов протекает по следующей схеме: H2 CH3-CH2-CH2-CH=CH-CH3 + CH3-CH2-CH2-CH2-CH2-CH3 H2 öèêëî ãåñåí öèêëî ãåñàí 5. Удаление органических галогенсодержащих соединений (галогенов) Органические галогенсодержащие соединения в процессе гидроочистки разлагаются до соответствующего углеводорода и галогеноводорода. Разложение органических галогенсодержащих соединений происходит труднее, чем разложение сернистых соединений. Максимально возможная степень превращения галогенсодержащих соединений может достигать 90%, однако в условиях, применяемых для удаления серы и азота, эта величина намного меньше. Поэтому необходимо постоянно осуществлять анализ гидрогенизата на содержание хлора, потому что содержание хлора в гидрогенизате будет определять количество подаваемого хлора на блок риформинга. Типичная реакция разложения галогенорганического соединения: CH3-CH2-CH2-CH2-CH2-CH2Cl H2 CH3-CH2-CH2-CH2-CH2-CH3 + HCl 2.6. Удаление металлоорганических соединений Металлосодержащие соединения присутствуют в прямогонной бензиновой фракции в незначительном количестве. В процессе гидроочистки металлоорганические соединения разрушаются, образуя соответствующие углеводороды и металлы которые откладываются на поверхности катализатора гидроочистки. Наиболее типичными металлами, которые присутствуют в прямогонной бензиновой фракции, являются: железо, кальций, магний, 4 PDF created with pdfFactory Pro trial version www.pdffactory.com медь, свинец, натрий и др. При температуре процесса выше 3150С металлы практически полностью отделяются из сырья до тех пор, пока катализатор не аккумулирует до 2-3% металлов. При достижении этой концентрации катализатор начинает быстро приближаться к состоянию насыщения и в гидрогензате может наблюдаться проскок металлов. Кроме того, по мере увеличения содержания металлов на катализаторе, он постепенно теряет обессеривающую активность. Железо концентрируется в верхней части катализатора в виде сульфидов железа. .7. Скорости и тепловые эффекты реакций Относительные скорости реакций процесса гидроочистки имеют следующие значения: обессеривание - 100 насыщение олефинов - 80 деазотирование - 20 Тепловые эффекты реакций гидроочистки и количество потребляемого водорода приведены в таблице 1. Таблица 1.Тепловые эффекты реакций Тип реакции Тепловые эффекты Потребление водорода, реакции, Кдж/кг в относительных единицах Обессеривание 8,1 1 Насыщение олефинов 40,6 5 Деазотирование 0,8 0,1 Из приведенных выше данных видно, что реакции обессеривания протекают быстро, а реакции гидрирования непредельных углеводородов протекают с большим тепловым эффектом. 5 PDF created with pdfFactory Pro trial version www.pdffactory.com Реакции обессеривания протекают с небольшим тепловым эффектом, поэтому температура на входе и выходе из реактора гидроочистки практически одинакова. Положительный перепад температур по реактору гидроочистки может быть в случае переработки прямогонной бензиновой фракции с большим содержанием олефинов (> 2% масс.). 8. Химические реакции приводящие к коррозии оборудование блока гидроочистки В реакторе Р-1 блока гидроочистки сера-, кислород-, азот-, и хлорсодержащие соединения гидрируются с образованием сероводорода (Н2S), воды (Н2О), аммиака (NH3) и хлористого водорода (HCl). Кроме коррозии, вызванной взаимодействием сероводорода и хлористого водорода с металлом оборудования, эти агрессивные компоненты взаимодействуют с аммиаком, образовывая хлорид и сульфид аммония. По мере охлаждения газо-продуктовой смеси происходит отложение в первую очередь кристаллического хлорида аммония на внутренней поверхности оборудования. В зависимости от соотношения в прямогонній бензиновой фракции хлора и азота в аппаратах накапливаются хлорид аммония (при избытке азотсодержащих соединений) и хлориды железа (при избытке хлорорганических соединений) как примеси присутствующие сульфиды аммония и железа: HCl + NH3 NH4Cl (1) NH3 + H2S NH4HS (2) NH4HS + NH3 Fe + HCl FeCl2 + (NH4)2S (NH4)2S (3) FeCl2 + H2 (4) Fe + 2 NH4Cl (5) Образование отложений обычно происходит при температурах ниже 2040С. Отложения хлорида аммония забивают трубки теплообменника, вызывая тем самым ухудшение теплообмена и увеличивают перепад давления по блоку, а также могут препятствовать нормальной работе клапанов и других 6 PDF created with pdfFactory Pro trial version www.pdffactory.com приборов, что приводит к снижению производительности и неритмичной работе установки. Кроме того отложения вызывают серьезные коррозийные проблемы: локальной хлоридной коррозии поддаются трубопроводы тракта газопродуктовой смеси (ГПС), секции конденсаторов воздушного охлаждения, что приводит к аварийным остановкам и внеплановым заменам оборудования. Хлорид аммония, вызывая коррозию металла при гидролизе, регенерируется и принимает участие освобождения в дальнейшем системы от взаимодействии солевых отложений с металлом. применяется Для водяное промывание. Защита оборудования установки от коррозионно-солевых отложений осуществляется подачей воды. Непрерывное отведение воды может увеличить проблему коррозии, если будут сохраняться влажные отложения хлорида аммония. Поэтому принцип промывания основан на введении достаточного количества воды в течение максимально короткого периода. Для промывания оборудования необходимо использовать деаэрированую химочищенную воду. Во избежание попадания кислорода воздуха в систему промывания через неплотности соединений деталей насосов, которые перекачивают промывную воду, и трубопроводы необходимо использовать горячую воду с температурой не менее 700С. Присутствие кислорода в системе промывания усиливает коррозию оборудования и снижает эффективность процесса в несколько раз. Принципиальная технологическая схема установки приведена на рис. 1. Сырье вместе с ВСГ после предварительного нагревания в теплообменниках Т100/1,2,3,4 поступает в печь П-100. Эта печь цилиндрического типа, четырехпоточная, с вертикальным расположением труб в секции радиации,_горизонтальным - в секции конвекции и тремя горелками в поде. Для повышения ее к. п. д. на линии отходящих дымовых газов установлены экономайзеры для нагревания теплофикационной воды. Расчетный к.п.д. печи составил 92%. 7 PDF created with pdfFactory Pro trial version www.pdffactory.com Нагретые в печи до 328°С сырье и ВСГ поступают в реактор Р-100 гидроочистки. Продукты реакции после охлаждения в теплообменниках Т100/1,2,3,4 и аппаратах воздушного охлаждения ХВ-100/1,2 поступают в холодный сепаратор С-100 высокого давления, где ВСГ отделяется от жидких продуктов и направляется в циркуляционный компрессор. На установке использованы два поршневых компрессора производительность каждого по ВСГ — 30 тыс. нм3/ч, допустимый перепад давления между линиями нагнетания и всасывания — 1,2 МПа. Этот перепад складывается из сопротивления нагревательной печи, реактора, сырьевых теплообменных аппаратов (Т-100/1,2,3,4), сепараторов, технологических трубопроводов и регулирующих клапанов. Особенность этой системы состоит в наличии двухфазного потока — газожидкостной смеси, что обусловливает значительные потери давления при изменении гидростатических уровней в аппаратах. Расчеты показывают, что уменьшение перепада давления на 0,1 МПа в циркуляционном компрессоре и сырьевом насосе обеспечивает снижение эксплуатационных затрат более чем на 50 тыс. дол, в год. Жидкая фаза из сепаратора С-100 направляется на разделение в отпарную колонну К-101, оборудованную 26 тарелками с трапециевидными клапанами. Продуктами колонны являются стабильная бензиновая фракция и отходящий газ, направляемый на аминовую очистку в общезаводскую сеть. Стабильный гидрогенизат снизу колонны К-101 направляется в колонну К-102, где разделяется на фракции н.к.—85 и 85— 180°С. Колонна К-102 оборудована 40 тарелками с трапециевидными клапанами. 8 PDF created with pdfFactory Pro trial version www.pdffactory.com v VI 8 11 v 5 VII V 6 II 2 v 3 9 1 10 7 I 4 III IV V VIII Рис. 1. Принципиальная схема установки гидроочистки бензиновых фракций: ], 7, 10— печи соответственно П-101, П-102 и П-103; 2 — реактор Р-100; 3 — компрессор ВСГ; 4 — сепаратор ВСГ; 5— холодный сепаратор высокого давления; 6— отпорная колонна К-101; 8/ 11— рефлюксные емкости; 9— колонна К102 разделения широкой бензиновой фракции; /— сырье (бензиновая фракция); //— циркулирующий ВСГ; ///— химически очищенная вода; IV— свежий ВСГ; V— кислая вода; VI — отходящий газ на аминовую очистку; VII— фракция н.к.—85°С; VIII — фракция 85— 180°С Реактор (рис. 2) представляет собой вертикальный аппарат диаметром 2,6 м и высотой -6,5 м. его корпус изготовлен из двухслойной стали: основной 9 PDF created with pdfFactory Pro trial version www.pdffactory.com слой, - сталь 12ХМ плакирующий — сталь-08Х13. Общая толщина стенки реактора — 50 мм. Внутри реактора коаксиально установлены перфорированные цилиндр и отводная труба, кольцевое пространство между которыми заполнено катализатором. Сверху цилиндр и труба плотно закрыты крышкой специальной конструкции. Нижняя часть реактора выложена жаропрочным бетоном. Реактор работает следующим образом. Парогазовая смесь из нагревательной печи поступает в реактор сверху через патрубок, на конце которого установлена отбойная пластина. Далее она направляется на стенку реактора и заполняет пространство между корпусом реактора и перфорированным цилиндром. Затем через слой катализатора парогазовая смесь движется к центральной выводной перфорированной трубе, закрытой сверху, и выходит через нижний штуцер. Опыт эксплуатации реактора радиального типа в установке гидроочистки бензиновых фракций показал преимущества по сравнению с аксиальным: 1. значительно меньшее гидравлическое сопротивление; 2. более равномерное распределение парогазовой смеси по всему объему катализатора, вследствие чего достигается высокая эффективность реактора; 3. меньшая подверженность забиванию катализатора механическими частицами и скапливаются продуктами коррозии (которые, в зазоре между корпусом естественно, и перфорированным цилиндром в нижней части реактора), что обеспечивает более длительный цикл работы без регенерации. В реакторе перфорированные цилиндр и выводная труба выполнены из фигурного профиля с использованием контактной сварки, что обеспечивает требуемую долю перфорации и необходимый зазор регламентируемый размер щелей) по всей поверхности перфорации. 10 PDF created with pdfFactory Pro trial version www.pdffactory.com (строго 11 PDF created with pdfFactory Pro trial version www.pdffactory.com Рис. 2. Схема реактора гидроочистки: 1,7— штуцера соответственно для ввода и вывода продукта; 2— крышка внутреннего цилиндра; 3 — корпус; 4 — внутренний цилиндр; 5 — катализатор; 6 —перфорированная труба; 8— штуцер для выгрузки катализатора. 12 PDF created with pdfFactory Pro trial version www.pdffactory.com