МОДЕЛИРОВАНИЕ ПРОЦЕССА ПОВЫШЕНИЯ

реклама

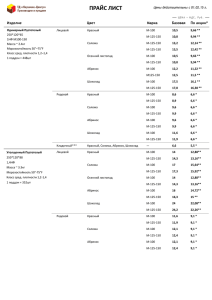

Химия растительного сырья. 2003. №4. С. 65–68 УДК 636.086.8 МОДЕЛИРОВАНИЕ ПРОЦЕССА ПОВЫШЕНИЯ ЭНЕРГЕТИЧЕСКОЙ КОРМОВОЙ ЦЕННОСТИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ МЕТОДОМ «АВТОГИДРОЛИЗ – ВЗРЫВ» В ОПЫТНО-ПРОМЫШЛЕННЫХ УСЛОВИЯХ А.Н. Трофимов1, А.М. Белоусов2* 1 Институт проблем химико-энергетических технологий СО РАН, Бийск (Россия) E-mail: [email protected] 2 Бийский технологический институт (филиал) Алтайского государственного технического университета им. И.И. Ползунова (БТИ АлтГТУ) Бийск (Россия) E-mail: [email protected] Исследована возможность делигнификации растительного материала методом «автогидролиз-взрыв» в опытнопромышленных условиях для дальнейшего ферментативного гидролиза и биосинтеза белка на получаемом субстрате. Введение Основной целью политики развития агропромышленного комплекса края на период до 2010 г. является стабилизация и дальнейшее развитие сельскохозяйственной отрасли для обеспечения населения продуктами питания по доступным ценам, достижения конкурентных преимуществ сельскохозяйственной продукции региона. Немаловажное значение при этом отводится внедрению новых технологий [1], что потребует разработки принципиально новых технологических процессов, использующих в качестве исходного сырья такой мало востребованный потенциал, как сельскохозяйственные отходы (например солома) для получения разнообразных целевых продуктов, в том числе кормовых. Анализ перспективных направлений трансформации растительного материала, описанных в литературе [2], показал, что каждый из процессов, таких как термолиз [3], радиолиз [4], автогидролиз − взрыв [5] и иные имеет свои достоинства и недостатки. Однако наиболее соответствующим современным требованиям, а именно: малым энергозатратам, безотходности, увеличению выхода и повышению качества промежуточных и целевых продуктов, минимизации использования агрессивных сред, является автогидролиз − взрыв. Сущность его заключается в воздействии на целлюлозную массу комплекса параметров «давление − температура» в присутствии водяного пара с последующим дросселированием (резким сбросом давления). Такая обработка ведёт к деполимеризации ангидридопентоз и создаёт условия для проведения наиболее полного ферментативного гидролиза [6]. * Автор, с которым следует вести переписку. 66 А.Н. ТРОФИМОВ, А.М. БЕЛОУСОВ Экспериментальная часть На основании лабораторных исследований была предпринята попытка проверки способа обработки соломы методом «автогидролиз − взрыв» на установке большей мощности. Для проведения эксперимента был смонтирован предварительный смеситель аппарата СНД – 1000 без привода мешалок. На выгрузочную горловину смесителя установлено дросселирующее устройство для создания сопротивления движущейся шнекуемой массы (рис.). Для выхода субстрата в дросселирующем устройстве предусмотрены прорези шириной 40 мм с режущими кромками, расположенными диаметрально. Дросселирующее устройство изготовлено так, что образует с головкой шнека кольцевой зазор δ (дельта) = 1 мм, при монтаже был установлен зазор между устройством и конечными витками шнека 1 мм. Увлажненная солома, выдержанная в щелочном водном растворе 1,5–2 ч, загружается в корзину смесителя, шнеком транспортируется из зоны загрузки в зону выгрузки к дросселирующему устройству. По мере продвижения она уплотняется шнеком, достигая максимальной плотности перед дросселем, и разогревается до 60 °С. В момент, когда спрессованная солома попадает в прорезь дросселя, происходит резкий сброс давления, она срезается режущей кромкой и выгружается в приемник. Таким образом, в шнеке происходит сжатие соломы, разогрев ее и последующий сброс давления. В целях повышения температуры соломы в момент наибольшего сжатия в рубашку выходной головки аппарата была подведена горячая вода температурой 90 °С. Проводимые исследования биопродуктивности полученных субстратов осуществлялись инокуляцией пекарских дрожжей с определением прироста их биомассы. Размножение дрожжей было начато с чистой культуры по известной методике [7] с получением накопительной культуры и соблюдением правил стерильности. Биомасса накопительной культуры определялась весовым методом. После размножения дрожжей полученная культуральная жидкость накопительной культуры по 1 мм помещалась в стаканы с приготовленными средами. Среды содержали одну из навесок образца соломы (по 0,2 г) и 75 мл неполной среды для дрожжей, не содержащей органических соединений (глюкоза, дрожжевой автолизат). Стаканы с содержимым оставлялись на 3 суток при комнатной температуре. По истечении 72 ч из каждого стакана отбирались пробы для определения биомассы весовым методом. Горловина смесителя МОДЕЛИРОВАНИЕ ПРОЦЕССА ПОВЫШЕНИЯ ЭНЕРГЕТИЧЕСКОЙ … 67 Обсуждение результатов В результате эксперимента были получены в различных режимах и проанализированы образцы растительного материала (овсяной и пшеничной соломы) (табл. 1). Из данных таблицы 1 видно, что даже замоченная в холодной воде солома (опыт 1) дает снижение клетчатки на 6,7% при пропускании через шнековый аппарат. Больший эффект достигается при предварительной обработке образца исходного материала водным раствором щелочи (2,5% КОН) (опыт 2), содержание клетчатки в этом случае падает на 9,3%. Увеличивая температуру в сырьевой пробке на выходе из аппарата путем подачи в рубашку корпуса шнека горячей воды (90 °С), достигаем снижения содержания клетчатки на 9,4% (опыт 3) и на 11,7% (опыт 4). Сравнивая данные опытов 1 и 3, можно сказать, что, чем больше температура (и давление, соответственно) в сырьевой пробке, тем больше деструктируется обрабатываемый материал. Эффект деструкции увеличивается, если исходный материал предварительно обработать слабым раствором щелочи. Это видно из данных опытов 2 и 4. Такое снижение содержания сырой клетчатки объясняется прежде всего освобождением полисахаридной части клетчатки от инкрустов (лигнинов и т.п.), а также частичной деструкцией самих полисахаридных звеньев. Полученные результаты биопродуктивности приведены в таблице 2. Таблица 1. Влияние режимов обработки образцов овсяной и пшеничной соломы на содержание сырой клетчатки Исходное сырье № опыта 1 Пшеничная солома 2 № образца (отборы проб через 5 мин) Исходная солома Солома замочена в воде в течение 1,5 ч при температуре 20 °С 1 2 3 4 1 2 3 4 Исходная солома замочена в 2,5% растворе КОН в течение 1,5 ч при температуре 50 °С Исходная солома Исходная солома замочена в воде в течение 1,5 ч при температуре 50 °С, принудительный обогрев 90 °С Исходная солома замочена в 2,5% растворе КОН в течение 1,5 ч при температуре 50 °С, принудительный обогрев 90 °С 1 3 2 Овсяная солома Режим 1 4 2 Содержание Сухое Сырая вещество, % клетчатка, % с.в. 94,37 46,6 94,05 42,9 92,95 41,7 93,85 42,0 92,30 39,9 89,60 43,0 93,73 40,1 91,61 38,7 90,12 37,3 93,02 39,4 94,10 31,5 Уменьшение содержания клетчатки, % 6,7 9,3 9,4 93,87 30,0 91,10 27,9 11,7 93,16 27,7 Таблица 2. Биопродуктивность образцов овсяной соломы, полученных методом автогидролиз−взрыв (начальная биомасса 0,031 г/л) № опыта Температура, °С Биомасса через 72 ч, г/л Прирост биомассы, г/л 1 2 3 4 23 90 90 0,110 0,500 0,330 0,690 0,079 0,469 0,299 0,659 68 А.Н. ТРОФИМОВ, А.М. БЕЛОУСОВ Из данных таблицы 2 видно, что дрожжи, выращенные на соломе, предварительно обработанной щелочью (опыты 2 и 4), дают больший прирост биомассы (0,469 и 0,659 г/л) по сравнению с дрожжами, посаженными на солому, обработанную только водой (опыты 1 и 3). Прирост биомассы в последнем случае составил 0,079 и 0,299 г/л соответственно. Следует также отметить влияние температуры. Очевидно, что чем выше температура обработки, тем больше прирост биомассы, полученной в результате проведенного дрожжевания. Наибольший прирост биомассы дрожжевой культуры получен на образце соломы, который был подвергнут щелочной обработке при повышенной температуре, что привело к дополнительной деструкции азотсодержащих соединений растительного волокна, что, в свою очередь, повысило содержание свободного азота, являющегося одним из компонентов биосинтеза дрожжевых структур. Выводы В итоге отметим, что полученный материал удовлетворяет основным требованиям ферментативного гидролиза, а именно: − имеет развитую поверхность, обеспечивает доступность атакующим ферментам; − имеет повышенное содержание аморфных участков целлюлозного комплекса растительного волокна; − в достаточной степени освобожден от лигнин. Список литературы 1. 2. 3. 4. 5. 6. 7. Стратегия социально-экономического развития Алтайского края на период до 2010 г.Барнаул, 2002. С. 4–33. Огарков В.И., Киселёв О.И., Басков В.А. // Биотехнология. 1985. №3. C. 1−15. Energy from Biomass. Soler Energy R. in European Community / ED5. Palt W. Classic. – Dordeclot / Boston / Lancaster: D. Reidel Publ. Comp. 1992 Trumps G. Nuclear techniques far assessing and improving feeds. Vienna: Iutern Atomic // Energy Ageney. 1983. P. 203−255. Clechlein H.E // Biotechnology. Aud. 1994. №1. P. 43−62. Lipinsky E.Y. // In.: Hydrolysis of Cellulose: Mechanism of Enzymatic and Acid Catalysis. Ser. 181. American Chemical Soc. 2000. P. 1−53. Егорова Н.С. Руководство к практическим занятиям по микробиологии. М., 1983. C. 132–148. Поступило в редакцию 6 июля 2003 г. После переработки 15 октября 2003 г.