ДЕФОРМАЦИОННОЕ УПРОЧНЕНИЕ ПОВЕРХНОСТНОГО СЛОЯ

реклама

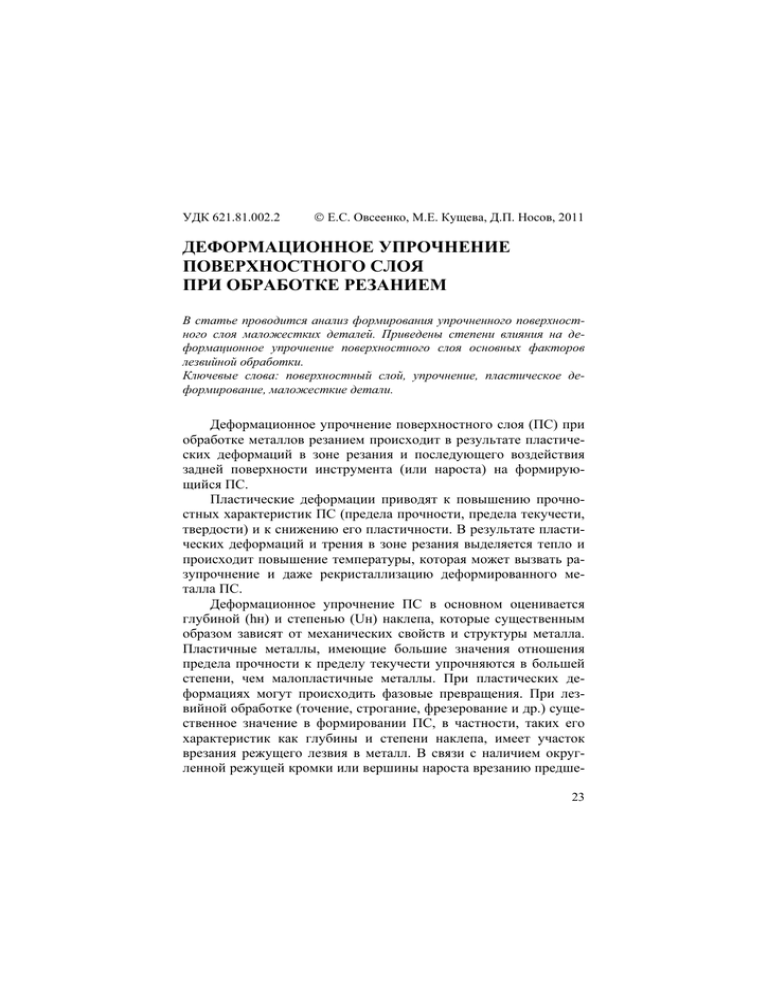

УДК 621.81.002.2 © Е.С. Овсеенко, М.Е. Кущева, Д.П. Носов, 2011 ДЕФОРМАЦИОННОЕ УПРОЧНЕНИЕ ПОВЕРХНОСТНОГО СЛОЯ ПРИ ОБРАБОТКЕ РЕЗАНИЕМ В статье проводится анализ формирования упрочненного поверхностного слоя маложестких деталей. Приведены степени влияния на деформационное упрочнение поверхностного слоя основных факторов лезвийной обработки. Ключевые слова: поверхностный слой, упрочнение, пластическое деформирование, маложесткие детали. Деформационное упрочнение поверхностного слоя (ПС) при обработке металлов резанием происходит в результате пластических деформаций в зоне резания и последующего воздействия задней поверхности инструмента (или нароста) на формирующийся ПС. Пластические деформации приводят к повышению прочностных характеристик ПС (предела прочности, предела текучести, твердости) и к снижению его пластичности. В результате пластических деформаций и трения в зоне резания выделяется тепло и происходит повышение температуры, которая может вызвать разупрочнение и даже рекристаллизацию деформированного металла ПС. Деформационное упрочнение ПС в основном оценивается глубиной (hн) и степенью (Uн) наклепа, которые существенным образом зависят от механических свойств и структуры металла. Пластичные металлы, имеющие большие значения отношения предела прочности к пределу текучести упрочняются в большей степени, чем малопластичные металлы. При пластических деформациях могут происходить фазовые превращения. При лезвийной обработке (точение, строгание, фрезерование и др.) существенное значение в формировании ПС, в частности, таких его характеристик как глубины и степени наклепа, имеет участок врезания режущего лезвия в металл. В связи с наличием округленной режущей кромки или вершины нароста врезанию предше23 ствуют стадии упругого и упругопластического оттеснения металла в сторону задней грани (обработанной поверхности). Если вершину режущего клина рассматривать как жесткий цилиндр радиусом «ρ», который скользит по пластически деформируемому полупространству, то переход от пластического обтекания металлом округленной вершины к резанию наступает при условии (формула 1): 2 t3 ⎛ π τ⎞ − 1,3 ⎟ , ⎜ q⎠ ρ ⎝ 5,6 (1) tn = r × cos αn − r 2 − S 2 × (1− cos2αn ), (2) где τ — прочность связей контактируемых поверхностей на срез; q — фактическое давление, которое можно принять равным твердости материала; t — глубина резания. Из соотношения (1) следует, что при идеальной смазке ( τ = 0 ) образование стружки начинается при относительном внедрении t/ρ ≥ 0,31. В условиях сухого трения пластическое обтекание переходит в резание при относительном внедрении t/ρ от 0,1 до 0,2. Проведем анализ теоретической толщины среза tn на примере строгания резцом с радиусом при вершине r, и встречного фрезерования цилиндрической фрезой диаметром 2r (рис. 1). Теоретическая толщина среза по радиусной части режущей кромки резца либо траектории врезания зуба фрезы изменяется от 0 до максимума и может быть подсчитана по формуле (2): где α n — текущий угол (в полярной системе координат), градусы. Из формулы (2) определяется максимальное t1max ( cos α n = S / 2r ) и среднее tср ( cos α n = 0 ) значение толщины среза на участке радиусной кромки резца или траектории зуба фрезы, которые принимают непосредственное участие в формировании ПС, по формулам (3 и 4): 2 t1max = S , r (3) 2 tср = r − r 2 − S 2 ≈ S , 2r 24 (4) Рис. 1. Схема к определению толщины срезаемого слоя и объяснению многостадийности формирования ПС.где S — величина подачи на один зуб инструмента; αn — текущий угол (в полярной системе координат); ρ — радиус округления режущей кромки; n — порядковый номер врезающегося зуба; t — толщина срезаемого слоя Расчеты показывают, что при подаче S=0,3 мм/об и r=2 мм, tср=23 мкм; t1max = 45 мкм; при r = 4 мм, tср = 11 мкм; t1max = 23 мкм. Для случая фрезерования фрезой Ø 50 мм с подачей 0,08 мм/зуб, tср =0,13 мкм, t1max =0,26 мкм. Даже при большой подаче (Sz=0,4 мм/зуб) t1max = 6,4 мкм. Таким образом, теоретические толщины среза на участке непосредственного формирования ПС имеют очень малые значения. При определенных отношениях S/r эти толщины могут быть значительно меньше, чем радиус округления режущего лезвия резца или зуба фрезы. Они становятся соизмеримыми и могут быть даже меньше высоты шероховатости (Rz) обработанной поверхности и задней поверхности режущего инструмента или на25 роста. В этих условиях передний угол практически не оказывает непосредственного влияния на формирование ПС, фактические передние углы в этой зоне принимают отрицательные значения и на значительном участке происходит не резание, а пластическое обтекание металлом округленной режущей кромки, сопровождающееся трением и упрочнением ПС. Площадь обработанной поверхности, окончательно сформированная не резанием, а путем трения и пластического оттеснения металла в ПС, увеличивается с уменьшением подачи, а также с увеличением r и ρ (по мере износа инструмента). На соотношении этих площадей должны оказывать влияние все факторы, определяющие протекание адгезионных процессов в зоне контакта обрабатываемого материала с округленной режущей кромкой (обрабатываемый и инструментальный материал, состояние контактирующих поверхностей, поверхностные пленки, смазка, температура и т.п.). При определенных условиях (больших r и ρ, хорошей смазке, низкой жесткости технологической системы и др.) вся обработанная поверхность может быть окончательно (последними проходами) сформирована путем пластической деформации микронеровностей и тонких слоев, а не путем снятия стружки. В связи с малыми толщинами среза окончательное формирование ПС происходит не за один, а за несколько циклов, т.е. это процесс многоцикловый (многостадийный). Имеет место эффект последовательного увеличения остаточных деформаций металла ПС в результате многократного динамического приложения силовых нагрузок и воздействия вызванного ими напряженного поля на одни и те же участки ПС. Многократное воздействие на участки ПС с возрастающей интенсивностью имеет место также и от теплового поля, возникающего в зоне резания и формирования ПС. Расчеты показывают, что, например, в процессе цилиндрического фрезерования фрезой диаметром 50 мм с подачей на зуб Sz = 0,1 мм силовое поле, вызывающее пластические деформации на глубину 100 мкм, воздействует на одни и те же участки поверхностного слоя более 20 раз. Даже при точении резцом с радиусом при вершине r = 2 мм и подачей S = 0,1 мм/об число циклов воздействия на одни и те же участки ПС доходит до 7. Эту особенность (цикличность воздействия) необходимо учитывать при анализе процесса 26 ствия) необходимо учитывать при анализе процесса образования ПС в случае обработки лезвийным инструментом. По степени влияния на деформационное упрочнение ПС основные факторы лезвийной обработки можно расположить в следующей последовательности: а) физико-химические свойства и структурно-фазовое состояние обрабатываемого металла; б) материал и геометрия режущей части инструмента: 1) радиус вершинs резца (r), радиус фрезы (R); 2) радиус округления режущей кромки (ρ); 3) характер и величина износа инструмента (hз); 4) передний угол (γ); 5) главный угол в плане (φ); 6) задний угол (α); в) режим обработки: 1) подача (S,Sz); 2) скорость резания (V); 3) глубина резания (t); г) смазывающие и охлаждающие технологические среды (СОТС). Геометрия инструмента и режимы резания в широких пределах могут изменять условия пластической деформации и тепловые процессы в зоне резания и формирования ПС, а значит и его деформационное управление. Глубина и степень наклепа ПС может колебаться в широких пределах, а кривые распределения микротвердости по глубине ПС могут иметь разный характер. В одних случаях происходит небольшое повышение микротвердости (от 10 % до 20 %) и кривая упрочнения имеет пологий характер по глубине. В других случаях наблюдается значительное повышение микротвердости (на 200 % — 300 %) и кривая упрочнения характеризуется большими градиентами изменения микротвердости по глубине, особенно в тонком ПС. В зависимости от условий лезвийной обработки деталей из углеродистых, легированных сталей и никелевых сплавов глубина наклепа ПС изменяется в пределах от 0,05 до 0,3 мм, но может достигать и больших значений. После наиболее распространенных методов обработки (точения, фрезерования, сверления, зенкерования, строгание и др.) микротвердость ПС повышается на 27 30 % — 80 %. При этом вершины микронеровностей упрочняются в большей степени, чем впадины. Как правило, наблюдается также большой разброс значений микротвердости, что связано с размерами зерен и различной микротвердостью структурных составляющих сталей и сплавов (например, более мягкого феррита и более твердого перлита). Экспериментально установлено, что зависимость глубины и степени упрочнения от скорости резания носит экстремальный характер. Наименьшее значение этих величин имеет место при оптимальных скоростях и температурах, при которых наблюдается наименьший коэффициент трения и интенсивность износа инструмента. Влияние подачи на деформационное упрочнение проявляется через толщину срезаемого слоя и температуру. При температурах ниже оптимальной, глубина и степень наклепа с увеличением подачи увеличивается, при температурах выше оптимальной — уменьшается. Наклеп увеличивается с уменьшением переднего угла, увеличением радиуса округления режущей кромки ρ с увеличением углов в плане φ и φ1. Сильное влияние на степень и глубину наклепа оказывает износ инструмента, т.к. при этом увеличивается радиус округления режущей кромки и силы резания. Так, при точении и фрезеровании углеродистых сталей и никелевых сплавов увеличение износа с hз = 0,1 мм до hз = 0,3 — 0,4 мм сопровождается ростом глубины наклепа на 20 % — 40 %, а степени наклепа на 15 % — 30 %. Применение смазывающих и охлаждающих технологических сред в зависимости от обрабатываемого материала, вида СОТС, способов ее подачи, режимов резания может приводить как к уменьшению, так и к увеличению глубины и степени наклепа. СПИСОК ЛИТЕРАТУРЫ 1. Овсеенко А.Н., Серебряков В.И., Гаек М.М. Технологическое обеспечение качество изделий машиностроения. Учебное пособие. М. МГТУ «Станкин». Янус/ — К, 2006. — 296 с. 2. Овсеенко Е.С. Качество поверхностного слоя деталей, упрочненных методами поверхностного пластического деформирования./ Овсеенко А.Н., Клауч Д.Н., Кущева М.Е., Овсеенко Е.С.// Упрочняющие технологии и покрытия, №6 (66), Москва, 2010. — С. 13—19. 28