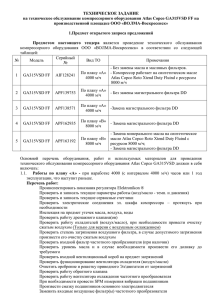

чистая победа чистая победа

реклама