012642 - 1 - Настоящее изобретение относится к непрерывному

реклама

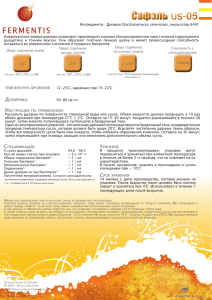

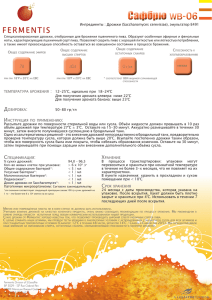

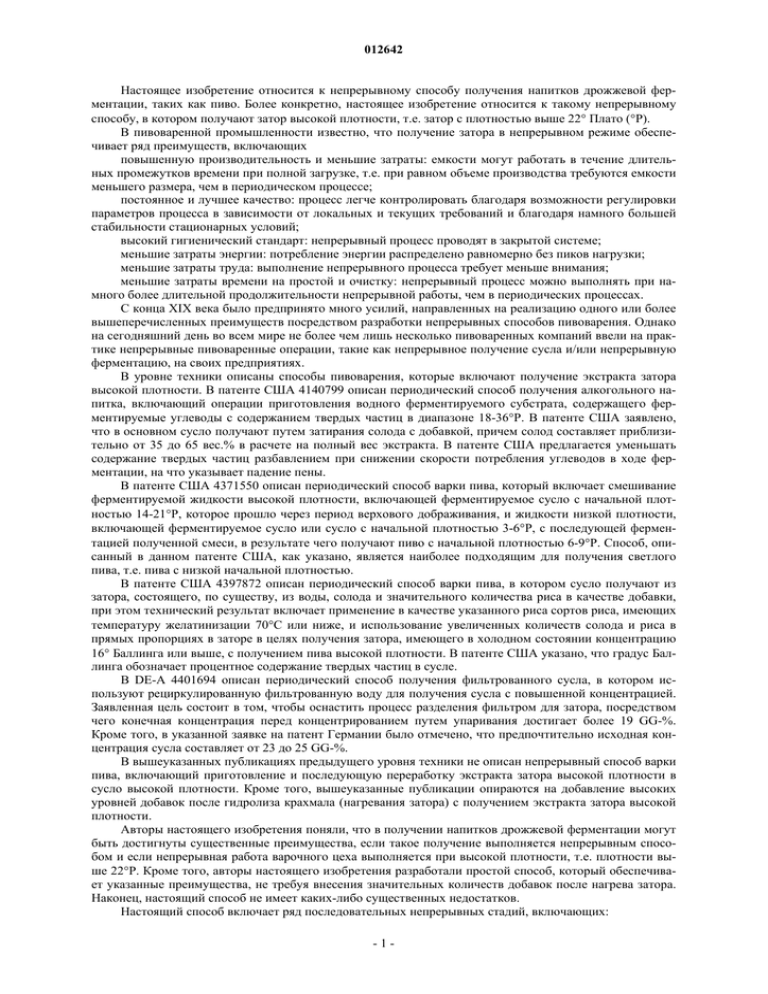

012642 Настоящее изобретение относится к непрерывному способу получения напитков дрожжевой ферментации, таких как пиво. Более конкретно, настоящее изобретение относится к такому непрерывному способу, в котором получают затор высокой плотности, т.е. затор с плотностью выше 22° Плато (°Р). В пивоваренной промышленности известно, что получение затора в непрерывном режиме обеспечивает ряд преимуществ, включающих повышенную производительность и меньшие затраты: емкости могут работать в течение длительных промежутков времени при полной загрузке, т.е. при равном объеме производства требуются емкости меньшего размера, чем в периодическом процессе; постоянное и лучшее качество: процесс легче контролировать благодаря возможности регулировки параметров процесса в зависимости от локальных и текущих требований и благодаря намного большей стабильности стационарных условий; высокий гигиенический стандарт: непрерывный процесс проводят в закрытой системе; меньшие затраты энергии: потребление энергии распределено равномерно без пиков нагрузки; меньшие затраты труда: выполнение непрерывного процесса требует меньше внимания; меньшие затраты времени на простой и очистку: непрерывный процесс можно выполнять при намного более длительной продолжительности непрерывной работы, чем в периодических процессах. С конца XIX века было предпринято много усилий, направленных на реализацию одного или более вышеперечисленных преимуществ посредством разработки непрерывных способов пивоварения. Однако на сегодняшний день во всем мире не более чем лишь несколько пивоваренных компаний ввели на практике непрерывные пивоваренные операции, такие как непрерывное получение сусла и/или непрерывную ферментацию, на своих предприятиях. В уровне техники описаны способы пивоварения, которые включают получение экстракта затора высокой плотности. В патенте США 4140799 описан периодический способ получения алкогольного напитка, включающий операции приготовления водного ферментируемого субстрата, содержащего ферментируемые углеводы с содержанием твердых частиц в диапазоне 18-36°Р. В патенте США заявлено, что в основном сусло получают путем затирания солода с добавкой, причем солод составляет приблизительно от 35 до 65 вес.% в расчете на полный вес экстракта. В патенте США предлагается уменьшать содержание твердых частиц разбавлением при снижении скорости потребления углеводов в ходе ферментации, на что указывает падение пены. В патенте США 4371550 описан периодический способ варки пива, который включает смешивание ферментируемой жидкости высокой плотности, включающей ферментируемое сусло с начальной плотностью 14-21°Р, которое прошло через период верхового дображивания, и жидкости низкой плотности, включающей ферментируемое сусло или сусло с начальной плотностью 3-6°Р, с последующей ферментацией полученной смеси, в результате чего получают пиво с начальной плотностью 6-9°Р. Способ, описанный в данном патенте США, как указано, является наиболее подходящим для получения светлого пива, т.е. пива с низкой начальной плотностью. В патенте США 4397872 описан периодический способ варки пива, в котором сусло получают из затора, состоящего, по существу, из воды, солода и значительного количества риса в качестве добавки, при этом технический результат включает применение в качестве указанного риса сортов риса, имеющих температуру желатинизации 70°С или ниже, и использование увеличенных количеств солода и риса в прямых пропорциях в заторе в целях получения затора, имеющего в холодном состоянии концентрацию 16° Баллинга или выше, с получением пива высокой плотности. В патенте США указано, что градус Баллинга обозначает процентное содержание твердых частиц в сусле. В DE-A 4401694 описан периодический способ получения фильтрованного сусла, в котором используют рециркулированную фильтрованную воду для получения сусла с повышенной концентрацией. Заявленная цель состоит в том, чтобы оснастить процесс разделения фильтром для затора, посредством чего конечная концентрация перед концентрированием путем упаривания достигает более 19 GG-%. Кроме того, в указанной заявке на патент Германии было отмечено, что предпочтительно исходная концентрация сусла составляет от 23 до 25 GG-%. В вышеуказанных публикациях предыдущего уровня техники не описан непрерывный способ варки пива, включающий приготовление и последующую переработку экстракта затора высокой плотности в сусло высокой плотности. Кроме того, вышеуказанные публикации опираются на добавление высоких уровней добавок после гидролиза крахмала (нагревания затора) с получением экстракта затора высокой плотности. Авторы настоящего изобретения поняли, что в получении напитков дрожжевой ферментации могут быть достигнуты существенные преимущества, если такое получение выполняется непрерывным способом и если непрерывная работа варочного цеха выполняется при высокой плотности, т.е. плотности выше 22°Р. Кроме того, авторы настоящего изобретения разработали простой способ, который обеспечивает указанные преимущества, не требуя внесения значительных количеств добавок после нагрева затора. Наконец, настоящий способ не имеет каких-либо существенных недостатков. Настоящий способ включает ряд последовательных непрерывных стадий, включающих: -1- 012642 a) затирание крахмалосодержащих и возможно соложеных исходных материалов с водной жидкостью; b) гидролиз крахмала в ферментируемые сахара; c) удаление дробины из нагретого затора с получением экстракта затора; d) превращение экстракта затора в сусло путем нагрева; e) удаление летучих органических веществ из горячего сусла; f) разбавление сусла дополнительным количеством воды; g) подачу разбавленного сусла в емкость размножения с целью роста дрожжей; h) подачу сусла из емкости размножения в одну или более емкостей ферментации с целью ферментации сусла; i) подачу ферментированного сусла в один или более сепараторов для удаления дрожжевого осадка; j) рециркулирование части дрожжевого осадка в емкость размножения и k) подачу остального ферментированного сусла к последующим стадиям. Настоящий способ характеризуется тем, что: (i) плотность экстракта затора поддерживают на уровне выше 22°Р; (ii) плотность сусла поддерживают на уровне выше 22°Р до разбавления указанного сусла дополнительным количеством воды и (iii) плотность разбавленного сусла находится в диапазоне 10-35°Р; а также тем, что менее чем 30 вес.% ферментируемых сахаров в экстракте затора и сусле происходят из ферментируемых сахаров, которые были добавлены после гидролиза крахмала, содержавшегося в заторе. Авторы настоящего изобретения разработали способ, который обеспечивает получение экстракта затора высокой плотности без применения упаривания или добавок. Настоящий способ обеспечивает преимущество, поскольку является очень эффективным в отношении потребления энергии и выходов экстракта. Кроме того, настоящий способ обеспечивает очень высокую производительность, в частности в работе варочного цеха. Описание чертежей На фиг. 1 изображена схема установки для непрерывного производства экстракта затора высокой плотности, включающая два сепаратора и одну смесительную емкость. На фиг. 2 изображена схема установки для непрерывного производства дезодорированного ферментируемого сусла, в которой получают экстракт затора высокой плотности, используя три сепаратора и две смесительные емкости. Подробное описание изобретения Таким образом, настоящее изобретение обеспечивает непрерывный способ получения напитка дрожжевой ферментации, включающий следующие последовательные непрерывные стадии: a) затирание крахмалосодержащих и возможно соложеных исходных материалов с водной жидкостью; b) нагревание затора и энзиматический гидролиз крахмала в ферментируемые сахара; c) удаление дробины из нагретого затора с получением экстракта затора; d) превращение экстракта затора в сусло путем нагревания указанного экстракта затора по меньшей мере до 60°С в течение по меньшей мере 15 мин; e) удаление летучих органических веществ из горячего сусла снижением давления и/или отгонкой газом или паром; f) разбавление сусла дополнительным количеством воды; g) подача разбавленного сусла в емкость размножения, в которой сусло смешивают с рециркулированным потоком дрожжевого осадка и в которую подается кислород для инициирования роста дрожжей; h) подача сусла из емкости размножения в одну или более емкостей ферментации, в которых дрожжи поддерживаются во взвешенном состоянии; i) подача ферментированного сусла в один или более сепараторов для удаления дрожжевого осадка; j) рециркулирование части дрожжевого осадка в емкость размножения и k) подача остального ферментированного сусла к последующим стадиям; где плотность экстракта затора поддерживают на уровне выше 22°Р; плотность сусла поддерживают на уровне выше 22°Р до разбавления указанного сусла дополнительным количеством воды и плотность разбавленного сусла находится в диапазоне 10-35°Р и где менее 30 вес.% ферментируемых сахаров в экстракте затора и сусле происходят из ферментируемых сахаров, которые были добавлены после гидролиза крахмала, содержавшегося в заторе. Используемый в настоящем описании термин "затирание" относится к смешиванию крахмалосодержащего сырья, воды и ферментов, способных гидролизовать крахмал. Указанные ферменты можно получать, например, из солода или других источников ферментов, например коммерческих ферментных препаратов, содержащих ферменты, расщепляющие крахмал, такие как обнаруженные в солоде, в частности α-амилазу, β-амилазу и/или глюкоамилазу. Предпочтительно в настоящем способе ферменты используются в форме солода. Настоящий способ является наиболее подходящим для получения солодовых напитков дрожжевой ферментации, таких как пиво, эль, солодовый ликер, портер и шанди. Предпочтительно настоящий спо-2- 012642 соб применяется для производства алкогольного или безалкогольного пива. Известно, что в пивоваренной промышленности ферментируемый экстракт затора с высокой плотностью получают путем введения значительного количества добавки (например, сиропа), в особенности после ферментативного гидролиза крахмала, содержавшегося в заторе. Указанные добавки могут применяться для обеспечения высоких концентраций ферментируемых сахаров и, следовательно, могут использоваться для повышения плотности экстракта затора и сусла. В настоящем способе высокие значения плотности в экстракте затора и сусле могут быть достигнуты без добавления ферментируемых сахаров после ферментативного гидролиза крахмала, содержавшегося в заторе. Обычно менее 20 вес.%, предпочтительно менее 10 вес.% ферментируемых сахаров в экстракте затора и сусле происходит из ферментируемых сахаров, добавленных после гидролиза крахмала, содержавшегося в заторе. Наиболее предпочтительно экстракт затора и сусло не содержат ферментируемых сахаров, происходящих из ферментируемых сахаров, добавленных после гидролиза крахмала, содержавшегося в заторе. Также известно повышение плотности экстракта затора и сусла путем упаривания. В настоящем способе предпочтительно не используется концентрирование посредством упаривания. В соответствии с предпочтительным вариантом осуществления настоящего изобретения содержание воды в экстракте затора и сусле не уменьшают посредством упаривания или указанное содержание воды уменьшают посредством упаривания не более чем на 20%, предпочтительно не более чем на 10% и еще более предпочтительно не более чем на 5% перед разбавлением водой. Согласно наиболее предпочтительному варианту осуществления содержание воды в экстракте затора и сусле не уменьшают или уменьшают не более чем на 20%, предпочтительно не более чем на 10% и наиболее предпочтительно не более чем на 5% перед разбавлением водой. Наиболее предпочтительно в настоящем способе плотность экстракта затора и сусла остается, по существу, на постоянном уровне перед разбавлением водой. Как правило, перед указанным разбавлением плотность экстракта затора и сусла поддерживают на уровне в диапазоне 22-60°Р, предпочтительно в диапазоне 25-50°Р. Согласно предпочтительному варианту осуществления настоящего способа водная жидкость, используемая в операции затирания, представляет собой поток, полученный после промывания дробины. Дробина, полученная после удаления экстракта затора, содержит значительные уровни ферментируемых сахаров. Следовательно, в целях минимизации потерь экстракта дробину предпочтительно промывают водой. При использовании полученного таким образом водного потока при получении затора обеспечивается минимизация потерь экстракта с одновременным получением экстракта затора высокой плотности. В еще более предпочтительном варианте осуществления дробину удаляют из затора посредством подачи термически обработанного затора в первый сепаратор для разделения на поток ферментируемого экстракта затора и дробины; подачи дробины в смесительную емкость и смешивание дробины с промывочной водой; подачи смеси дробины и промывочной воды во второй сепаратор для удаления дробины; рециркулирования водного потока из второго сепаратора на стадию затирания. На фиг. 1 изображена установка, которая может использоваться для удаления дробины из затора вышеописанным способом. На технологической схеме установки, показанной на фиг. 1, солодовая крупка непрерывно подается из бункера 1 в смесительную емкость 2, в которой солодовая крупка тщательно смешивается с рециркулированным водным потоком 11 с получением затора. Затор непрерывно подается из смесительной емкости 2 в заторную колонну 3, в которой затор подвергается нагреву, способствующему ферментативному расщеплению крахмала. Термически обработанный затор из заторной колонны 3 поступает в первый сепаратор 4, декантор. В первом сепараторе термически обработанный затор разделяется на экстракт затора 5 и дробину 6. Дробина 6 непрерывно подается в смесительную емкость 7, где тщательно смешивается с непрерывно поступающим потоком промывочной воды 8. Полученная суспензия подается во второй сепаратор 9, который также является декантором. Во втором сепараторе 9 суспензия разделяется на выщелоченную дробину 10 и водный поток 11, который возвращается в смесительную емкость 2. Наиболее предпочтительный вариант осуществления вышеописанного способа включает дополнительные операции подачи дробины, полученной из второго сепаратора, во вторую смесительную емкость и смешивание дробины с промывочной водой; подачи смеси дробины и промывочной воды в третий сепаратор для удаления дробины и рециркулирования водного потока из третьего сепаратора в качестве промывочной воды в первую смесительную емкость. На фиг. 2 изображена установка, которая может использоваться для удаления дробины из затора вышеописанным способом. На технологической схеме установки, показанной на фиг. 2, солодовая крупка непрерывно подается из бункера 1 в смесительную емкость 2, в которой солодовая крупка тщательно смешивается с рециркулированным водным потоком 11 с получением затора. Затор непрерывно подается из смесительной емкости 2 в заторную колонну 3, в которой затор подвергается нагреву, способствую-3- 012642 щему ферментативному расщеплению крахмала. Термически обработанный затор из заторной колонны 3 поступает в первый сепаратор 4, декантор. В первом сепараторе термически обработанный затор разделяется на экстракт затора 5 и дробину 6. Дробина 6 непрерывно подается в смесительную емкость 7, где тщательно смешивается с водным потоком 15. Полученная суспензия подается во второй сепаратор 9, который также является декантором. Во втором сепараторе 9 суспензия разделяется на дробину 12 и водный поток 11, который возвращается в смесительную емкость 2. Дробина 12 непрерывно подается в смесительную емкость 13, где тщательно смешивается с непрерывно поступающим потоком промывочной воды 8. Полученная суспензия подается в третий сепаратор 14, который также является декантором. В третьем сепараторе 14 суспензия разделяется на выщелоченную дробину 10 и водный поток 15, который возвращается в смесительную емкость 7. Экстракт затора 5 после добавления хмелевого экстракта 16 непрерывно поступает в сусловарочный котел 17 в форме реактора идеального вытеснения. Горячее сусло подается из сусловарочного котла 17 в десорбер для сусла 18, в котором летучие органические вещества удаляются паром, поступающим в противотоке. Дезодорированное горячее сусло, выходящее из десорбера для сусла 18, поступает в центрифугу 19 для удаления отстоя 20. Осветленное сусло 21 подается из центрифуги 19 в два охлаждающих аппарата 22а и 22b, в которых сусло охлаждается, после чего может сбраживаться дрожжами с получением пива. Используемый в настоящем описании термин "сепаратор" охватывает любое устройство, которое может использоваться для отделения твердых частиц от жидкостей. Примеры сепараторов, которые могут использоваться в настоящем способе, включают центрифуги, деканторы, отстойники, гидроциклоны, сита, фильтры и мембраны. Предпочтительно сепаратор выбран из группы, состоящей из центрифуг, деканторов, гидроциклонов и сит. Повторное использование промывного и экстракционного выходящих потоков, как описано выше, обеспечивает непрерывное получение экстракта затора высокой плотности с потерями экстракта, которые не превышают 6%. Предпочтительно способ выполняют так, чтобы потеря экстракта не превышала 5% и более предпочтительно потеря экстракта не превышает 3%. Наиболее предпочтительно потеря экстракта не превышает 3%. В настоящем способе экстракт затора предпочтительно превращают в сусло путем нагревания указанного экстракта затора до 75-150°С в течение от 30 мин до 4 ч, предпочтительно в течение от 30 мин до 2 ч. Экстракт затора соответственно может быть превращен в сусло в реакторе идеального вытеснения. Летучие органические вещества удаляются из горячего сусла снижением давления и/или отгонкой газом или паром. Предпочтительно это выполняют в противоточном режиме. Наиболее предпочтительно летучие органические вещества удаляются путем пропускания через горячее сусло инертного газа или пара в колонне с ситчатыми тарелками. Обычно при удалении летучих органических веществ сусло выдерживают при температуре 95-110°С. Удаление летучих веществ надлежащим образом может быть выполнено в течение 10 мин, предпочтительно в течение 2 мин. После удаления летучих веществ и перед разведением культуры осадок после горячей коагуляции удаляется в сепараторе. Примеры подходящих сепараторов включают центрифуги, деканторы, гидроциклоны, отстойники, сита и мембранные фильтры. Предпочтительно сепаратор выбран из группы, состоящей из деканторов, деканторов-отстойников и центрифуг дискового типа. Наиболее предпочтительно используемый сепаратор представляет собой центрифугу дискового типа. Обычно сепаратор работает при значении коэффициента теоретической производительности (Σ) по меньшей мере 1000 м2, предпочтительно по меньшей мере 2500 м2, более предпочтительно по меньшей мере 5000 м2 и наиболее предпочтительно по меньшей мере 10000 м2 при расходе сусла 1 м3/ч. Более высокие значения производительности могут быть вычислены пропорционально с учетом расхода через сепаратор и коэффициента теоретической производительности. Коэффициент теоретической производительности (СИГМА значение) центрифуги вычисляется с помощью метода, описанного в "Solid-Liquid Separation", 2nd edition, 1981, Ladislav Svarovsky, Butterworth-Heineman. Коэффициент вычисляют согласно следующему соотношению между числом дисков (n), гравитационным ускорением (g), угловой скоростью (ω), углом между дисками и вертикальным питателем (α), внутренним радиусом блока дисков (r1) и внешним радиусом блока дисков (r2): Коэффициент теоретической производительности (СИГМА значение) декантора вычисляют согласно следующему соотношению между длиной цилиндрического ротора (L), гравитационным ускорением (g), угловой скоростью (ω), радиусом водоотбойного кольца или периливного кольца (r1) и радиусом цилиндрического ротора (r2): -4- 012642 Сусло, полученное после удаления летучих органических веществ, разбавляют водой, т.е. указанный затор смешивают с водным потоком более низкой плотности, чем указанный затор. Следует понимать, что водный поток может состоять, например, из водопроводной воды или скважинной воды. Также в объем настоящего изобретения входит использование водного потока, полученного после операции промывания в пивоваренном процессе. В частности, может быть предпочтительным объединить сусло с водным потоком, полученным после промывания дрожжей. После удаления летучих органических веществ сусло разбавляют дополнительным количеством воды. Предпочтительно разбавление выполняют, смешивая еще горячее сусло с водой существенно более низкой температуры. Как правило, при разбавлении сусло, из которого были удалены летучие органические вещества, имеет температуру выше 50°С, предпочтительно выше 60°С, наиболее предпочтительно в диапазоне 70-100°С. В настоящем способе перед подачей в емкость размножения сусло разбавляют до плотности в диапазоне 10-35°Р, предпочтительно 10-30°Р. Ферментация при высокой плотности, например плотности выше 35°Р, не практична, поскольку рост дрожжей и метаболизм дрожжей нарушается при таких высоких плотностях. Как правило, начальная плотность объединенных потоков разбавленного сусла и дрожжевого осадка, в емкости размножения и одной или более емкостях ферментации превышает 15°Р. Предпочтительно указанная начальная плотность находится в пределах диапазона 17-35°Р. Как правило, в ходе разбавления плотность сусла уменьшается по меньшей мере на 2°Р, предпочтительно по меньшей мере на 4°Р и наиболее предпочтительно по меньшей мере на 6°Р. Ферментация при высокой плотности, например плотности выше 35°Р, не практична, поскольку рост дрожжей и метаболизм дрожжей нарушается при таких высоких плотностях. Разбавление сусла может проводиться до и/или после удаления отстоя. Предпочтительно сусло разбавляют после удаления отстоя. Горячее сусло может быть охлаждено, предпочтительно после удаления отстоя, до температуры не выше 8°С, при этом до введения сусла в ферментер дополнительное охлаждение сусла не требуется. Горячее сусло, полученное после удаления летучих органических веществ, охлаждается надлежащим образом посредством пропускания указанного горячего сусла через охлаждающее устройство, например пластинчатый теплообменник, трубчатые теплообменники, самоочищающиеся теплообменники (например, скребковые теплообменники и самоочищающиеся теплообменники с псевдоожиженным слоем). Чтобы гарантировать высокую скорость роста дрожжей в емкости размножения, необходимо производить подачу кислорода. Это можно выполнить, если в емкости размножения присутствует заполненное воздухом свободное пространство, связанное с атмосферой, а ферментируемая среда при этом энергично перемешивается. В альтернативном варианте кислород или воздух могут поступать в емкость размножения (например, посредством закачивания в сусло, содержащее дрожжи) или закачиваться в поток сусла или рециркулированный поток дрожжевого осадка перед входом в емкость размножения. В обоих случаях воздух или кислород предпочтительно распределяются по объему сусла, содержащего дрожжи. Это можно выполнить путем перемешивания, рециркулирования и/или пропускания кислорода или воздуха через множество форсунок. Согласно наиболее предпочтительному варианту осуществления кислород подают, вводя его в поток сусла перед входом в емкость размножения. Данный вариант осуществления обеспечивает преимущество, состоящее в том, что концентрацию кислорода можно точно регулировать. Кислород обычно вводится в сусло, содержащее дрожжи, в количестве по меньшей мере 8 м.д., предпочтительно в количестве 10-40 м.д., в расчете на основной поток сусла. Обычно время пребывания в емкости размножения находится в диапазоне 0,5-5 ч. Время пребывания в емкости размножения может быть вычислено посредством деления эксплуатационного объема емкости размножения на расход сусла в процессе. Эксплуатационный объем емкости размножения равен полному объему жидкости, которая содержится в емкости. Рециркуляция дрожжевого осадка в комбинации с подачей кислорода позволяет поддерживать в емкости размножения высокие концентрации дрожжей. Обычно концентрация дрожжей в сусле в емкости размножения поддерживают на уровне более 20 г/л (в расчете на вес влажных дрожжей). Согласно наиболее предпочтительному варианту осуществления концентрация дрожжей в сусле в емкости размножения находится в диапазоне 30-300 г/л (опять же в расчете на вес влажных дрожжей). Еще более предпочтительно концентрация дрожжей в сусле в емкости размножения находится в диапазоне 50-200 г/л. Количество влажных дрожжей, содержащихся в суспензии, равно количеству дрожжей в осадке при содержании воды 73%, который может быть получен при центрифугировании суспензии. Вышеуказанное содержание воды включает воду, содержащуюся в дрожжевых клетках. Предпочтительно указанные концентрации дрожжей поддерживаются в одной или более емкостях ферментации, расположенных после емкости размножения. Использование высокой концентрации дрожжей обеспечивает несколько важных преимуществ, в особенности связанных с производительностью и экономической эффективностью. Настоящий способ можно осуществлять с высокой эффективностью посредством рециркуляции большой части дрожжевого осадка, который удален из ферментируемой среды. Согласно предпочтительному варианту осуществления от 10 до 100%, наиболее предпочтительно от 50 до 100% дрожжевого осадка, который удален от ферментируемой среды, возвращают в емкости размножения и/или емкости -5- 012642 ферментации. Обычно по меньшей мере 20%, в частности по меньшей мере 40% дрожжей, присутствующих в ферментированной жидкости, возвращают в процесс ферментации. Предпочтительно в процесс ферментации возвращают по меньшей мере 60% и наиболее предпочтительно по меньшей мере 75% дрожжей, присутствующих в ферментированной жидкости. Обычно в процесс ферментации возвращают не более 98% дрожжей, присутствующих в ферментированной жидкости. Обычно по меньшей мере 20%, в частности по меньшей мере 40% дрожжей, присутствующих в сбродившем сусле, удаляют из сбродившего сусла перед его осветлением или, если сусло не осветляют, перед его розливом. Предпочтительно удаляют по меньшей мере 60%, более предпочтительно по меньшей мере 80%, еще более предпочтительно по меньшей мере 90% и наиболее предпочтительно по меньшей мере 95% дрожжей, присутствующих в сбродившем сусле. Предпочтительно дрожжи удаляют посредством седиментации. Температуру жидкости в емкости размножения предпочтительно поддерживают в диапазоне 540°С, предпочтительно в диапазоне 6-25°С, наиболее предпочтительно в диапазоне 8-18°С. Емкость размножения может работать при давлении выше атмосферного, в особенности если в емкость подается сжатый воздух или кислород. Предпочтительно емкость размножения работает приблизительно при атмосферном давлении. В целях максимального повышения эффективности необходимо обеспечивать извлечение большей части продукта из дрожжевого осадка, который не был рециркулирован в емкость размножения, т.е. фактически полное удаление оттуда (молодого) пива. Это можно выполнить путем промывания дрожжей, содержащихся в сбродившем сусле, и/или нерециркулируемого дрожжевого осадка. В настоящем способе используется один или более емкостей ферментации, в которых дрожжи поддерживаются в суспендированном виде. Предпочтительно указанные дрожжи не являются иммобилизованными на носителе. Дрожжи в емкостях ферментации поддерживаются в суспендированном виде предпочтительно посредством перемешивания, рециркулирования и/или выделения углекислого газа. Обычно общее время пребывания в одной или более емкостях ферментации находится в диапазоне 5-80 ч. Общее время пребывания в одной или более емкостях ферментации может быть вычислено путем сложения времени пребывания в каждой емкости ферментации. Время пребывания в одной емкости ферментации вычисляется путем деления полного эксплуатационного объема емкости ферментации на расход сусла, поступающего в емкость ферментации. Температура ферментируемого сусла в одной или более емкостях ферментации предпочтительно поддерживают в диапазоне 5-40°С, предпочтительно в диапазоне 6-25°С, более предпочтительно в диапазоне 8-18°С. Согласно особенно предпочтительному варианту осуществления в настоящем способе используют по меньшей мере две емкости ферментации. Использование двух или более емкостей ферментации обеспечивает преимущество, состоящее в том, что в емкостях, расположенных перед последней емкостью ферментации, могут быть достигнуты более высокие скорости конверсии субстрата. Обычно используется ряд не более чем из 4 емкостей ферментации. Наиболее предпочтительно в настоящем способе используется ряд из 2 или 3 емкостей ферментации. В настоящем способе общее время пребывания в емкости размножения и одной или более емкостях ферментации обычно не превышает 80 ч. Согласно предпочтительному варианту осуществления указанное общее время пребывания не превышает 40 ч. Наиболее предпочтительно общее время пребывания находится в диапазоне 5-30 ч. Указанное относительно малое время пребывания предпочтительно достигается при использовании относительно высоких концентраций дрожжей, как описано выше. Молодое пиво, полученное после удаления дрожжевого осадка, из сбродившего сусла, может быть подвергнуто дополнительной обработке. В случае производства пива дополнительная обработка предпочтительно включает созревание, холодное хранение, осветление, насыщение углекислым газом и розлив. Предпочтительно указанная дополнительная обработка также выполняется непрерывным способом. Обычно в настоящем способе используется стадия созревания после удаления дрожжевых клеток из ферментированного продукта. После ферментации в "молодом" или незрелом пиве присутствует много веществ, придающих нежелательный привкус и запах. Созревание (также иногда называемое выдержкой) уменьшает содержание указанных нежелательных веществ, что позволяет получать продукт с улучшенными вкусовыми качествами. Предпочтительно стадия созревания в настоящем способе происходит перед фильтрацией, более предпочтительно перед обработкой в одном или более сепараторах. Предпочтительно созревание в настоящем способе осуществляется непрерывным способом при подаче незрелого пива в верхнюю часть емкости. Пиво поступает вниз, а дрожжи оседают по всему объему пива. Дрожжи собираются на дне емкости, а зрелое пиво удаляют на уровне выше дрожжевого осадка и подают в охлаждаемую емкость для хранения или охлаждают в той же емкости, в которой проходило созревание. Пиво остается при низкой температуре в течение определенного периода с целью коагуляции и стабилизации коллоидных частиц. Созревание также может осуществляться периодическим способом путем созревания незрелого пи-6- 012642 ва в емкости для созревания или в ферментере. После созревания дрожжи предпочтительно удаляются. Затем пиво с целью стабилизации поступает в охлаждаемые емкости для хранения или оно охлаждается в ферментере или в емкости для созревания. Холодное хранение обычно включает выдерживание ферментированного продукта при температуре ниже 10°С, предпочтительно ниже 5°С, более предпочтительно ниже 2°С в течение по меньшей мере 12 ч, предпочтительно в течение по меньшей мере 24 ч. Согласно предпочтительным вариантам осуществления указанное холодное хранение проводят после созревания и перед фильтрацией. Согласно особенно предпочтительному варианту осуществления способа, определенного выше в настоящем описании, указанный способ осуществляют в полностью непрерывном режиме. Далее изобретение поясняется посредством нижеследующего. Примеры Пример. В производственном процессе поток 1,0 м3/ч сусла получали с экстрактивностью 24,5°Р после разделения затора. Затем указанный поток разбавляли после процесса отварки с получением конечного потока сусла 1,4 м3/ч с экстрактивностью 18°Р. Полученное сусло сбраживали и подвергали созреванию в ферментерах непрерывного действия, после чего, наконец, стабилизировали в емкостях периодического действия. Затем пиво центрифугировали и фильтровали в непрерывном режиме. Подробное описание производственного процесса приведено ниже. В начале процесса рециркулированный водный поток при расходе приблизительно 920 л/ч с температурой 55°С непрерывно смешивали с потоком измельченной в молотковой дробилке солодовой крупки при расходе 332 кг/ч (размер ячеек сита 1,5 мм). Оба потока подавали в емкость непрерывного действия с мешалкой с рабочим объемом 70 л при температуре 55°С. Время пребывания в указанных условиях составило приблизительно 4 мин и послужило в целях стандартного расщепления белков в солоде, а также растворения и расщепления глюканов и подобных компонентов. Затем смесь, называемую «затор», подавали в вертикальный цилиндрический реактор идеального вытеснения. Указанный тип реактора описан в предыдущих патентах Heineken (WO 92/12231). На определенной высоте в колонне затор нагревали путем прямой подачи пара, причем реактор был полностью теплоизолирован с целью минимизации потерь тепла. Профиль температур выбирали так, чтобы степень превращения крахмала солода в ферментируемые сахара соответствовала требуемому продукту. Температурная кривая в данном примере включает первое стационарное значение для денатурации белков при 55°С, следующее стационарное значение для осахаривания при 67°С, а затем нагрев до температуры окончания затирания 78°С. Полное время пребывания затора в колонне составляло 55 мин, после чего готовый затор подавали в секцию разделения затора. Отделение солодовой шелухи и других твердых частиц от затора проводили с помощью двух деканторов. Указанные деканторы представляли собой роторные центрифуги шнекового типа с непрерывной выгрузкой осветленной жидкости и прессованной дробины. Первый декантор работал при скорости вращения 4000 об/мин и дифференциальной скорости шнека 4 об/мин. Указанный декантор имел значение коэффициента теоретической производительности 2275 м2. Продукт (экстракт затора) выгружали из первого декантора к следующей стадии (варке) при массовом расходе 1000 кг/ч и экстрактивности 24,5°Р. Дробина с содержанием сухого вещества 24-25% поступала в небольшой реактор непрерывного действия с мешалкой. В реакторе, в который подавали поток (940 л/ч) промывной жидкости с температурой 80°С, частицы дробины и воду смешивали с получением гомогенной суспензии, при этом время пребывания в указанном реакторе составило 8 мин. Жидкую фазу полученной смеси отделяли с помощью второго декантора, работающего при дифференциальной скорости шнека 2, 4000 об/мин и коэффициенте теоретической производительности 1800 м2. Осветленную надосадочную жидкость возвращали в вышеуказанный заторный чан, при этом дробину выгружали с содержанием сухого вещества 28-30%. Оба декантора были оборудованы центробежным вентилятором и таким образом работали как насос на выходе надосадочной жидкости. Продукт от разделения затора теперь упоминается как сусло и имеет расход 1 м3/ч. Хмелевый экстракт при расходе 140 г/ч непрерывно вводили в поток сусла, при этом смесь нагревали до температуры 102°С прямой инжекцией пара. Посредством гидронапора первого декантора сусло закачивали в реактор идеального вытеснения. Указанный колонный реактор имел те же характеристики, как описанная ранее заторная конверсионная колонна. Объем данного реактора составлял 1 м3, а время пребывания - 60 мин. Типичными реакциями, протекающими в данном реакторе, являются денатурация белка и коагуляция, стерилизация, изомеризация хмелевых кислот, цветообразование, образование диметилсульфида (DMS) из его предшественника в солоде (S-метилметионина). Затем сусло обрабатывали в десорбционной колонне с ситчатыми тарелками, описанной ранее в патенте Heineken (WO 95/26395). Пар под давлением 1,5 бар, подаваемый в противоточном режиме, использовали для удаления веществ, придающих нежелательный запах (главным образом DMS) при расходе 15 кг/ч и при атмосферных условиях в верхней части десорбера. Сусло, выходящее из основания десорбера, подавали в небольшую буферную емкость с малыми -7- 012642 размерами и смешивали с потоком горячей воды с температурой 80°С с получением конечной плотности 17,9±0,1°Р. Указанный разбавленный продукт направляли в центрифугу периодической выгрузки. Скорость вращения указанной центрифуги составляла 7400 об/мин, а коэффициент теоретической производительности - 13000 м2. Потери экстракта, регистрируемые в ходе данного процесса производства сусла, ограничивались 2,0-3,5% на деканторах и 1,0-2,0% на сепараторе, приводя к полной потере экстракта 3,0-5,5%. Затем в двух пластинчатых охладителях сусло охлаждали с температуры 95-100 до 8°С при использовании двухступенчатого водно-гликолевого цикла. Охлажденное сусло подавали в первую емкость ферментации непрерывного действия, снабженную мешалкой, с рабочим объемом 3,1 м3. Указанная емкость работала в аэробных условиях при непрерывном добавлении аэрированного рециркулированного потока, возвращаемого с выхода процесса, содержащего плотную суспензию дрожжей в качестве главного компонента помимо воды. Фактическая плотность в данной емкости составляла приблизительно 12°Р. Дрожжи, необходимые для ферментации, добавляли в форме вышеуказанного рециркулированного потока. Ферментационную среду из первой емкости ферментации подавали во вторую емкость ферментации; указанная емкость имеет рабочий объем 39 м3; поддерживают температуру 12°С за счет охлаждения стенок. Фактическая плотность в данной емкости составляла 7°Р, а концентрация дрожжей - 80 г влажных дрожжей/л. Выходящий из данной емкости поток делили на два потока: одну часть (0,7 м3/ч) объединяли с другим потоком из конца процесса и возвращали в первую емкость ферментации, тогда как другую часть (1,7 м3/ч) подавали в третью емкость ферментации. Указанная третья емкость имела рабочий объем 38 м3, а содержимое имело фактическую плотность 3°Р. Продукт из данной емкости поступал в емкость седиментации с рабочим объемом 2 м3. В емкости седиментации из молодого пива осаждали основную часть дрожжей (90-95%). Осажденные дрожжи на дне емкости седиментации имеют концентрацию 200 г влажных дрожжей/л. Указанный поток частично возвращают в начало процесса ферментации, частично отправляют в хранилище для избыточной ненужной части дрожжей. Количество дрожжей, отправляемых в хранилище, регулируют в зависимости от количества, выходящего из верхней части емкости седиментации и количества дрожжей, выращенного в ферментационных емкостях. Молодое пиво из верхней части емкости седиментации непрерывно подается в емкость для созревания непрерывного действия. В данном непрерывном процессе созревания молодое пиво непрерывно подавали в верхнюю часть емкости объемом 140 м3 с помощью распылительной головки, которая распределяет пиво по поверхности резервуара. Температуру повышали до 15°С посредством теплообмена в трубе перед созреванием. Указанная температура способствует превращению альфа-ацетолактата (продукта метаболизма дрожжей при ферментации) в диацетил. Благодаря присутствию дрожжей в данной фазе дрожжи могут поглощать диацетил и превращать его в ацетоин или последующие метаболиты. Отрицательное воздействие диацетила в пиве вместе с этим устраняется, а остаточные уровни диацетила обычно составляют <30 млрд.д. Дрожжи оседают на коническое дно резервуара для созревания, а затем удаляются и обрабатываются как остальное пиво. Зрелое пиво отбирают несколько выше конуса осевших дрожжей и подают через теплообменник непрерывного действия в охлаждаемые до температуры -1,5°С резервуары для хранения периодического действия. В охлаждаемых резервуарах для хранения пиво обычно хранят в течение нескольких дней в емкостях периодического действия. После указанного периода пиво фильтровали через кизельгур. После данной фильтрации пиво стабилизировали добавлением стандартных количеств PVPP с последующей фильтрацией PVPP. Наконец, пиво разливали в любой подходящий контейнер (бутылку, кег, банку). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Непрерывный способ получения напитков дрожжевой ферментации, включающий следующие последовательные непрерывные стадии: a) затирания крахмалосодержащих и возможно соложеных исходных материалов с водной жидкостью; b) нагревания затора и ферментативного гидролиза крахмала в ферментируемые сахара; c) удаления дробины из нагретого затора с получением экстракта затора; d) превращения экстракта затора в сусло путем нагревания указанного экстракта затора по меньшей мере до 75°С в течение по меньшей мере 15 мин; e) удаления летучих органических веществ из горячего сусла снижением давления и/или отгонкой газом или паром; f) разбавления сусла дополнительным количеством воды; g) подачи разбавленного сусла в емкость размножения, в которой сусло смешивается с рециркулированным потоком дрожжевого осадка и в которую подают кислород, чтобы вызвать рост дрожжей; h) подачи сусла из емкости размножения в ряд из одного или более емкостей ферментации, в кото-8- 012642 рых дрожжи поддерживаются в суспендированном состоянии; i) подачи ферментированного сусла в один или более сепараторов для удаления дрожжевого осадка; j) рециркулирования части дрожжевого осадка в емкость размножения и k) подачи остального ферментированного сусла к последующим стадиям; причем плотность экстракта затора поддерживают на уровне более 22°Р; плотность сусла поддерживают на уровне более 22°Р перед разбавлением указанного сусла дополнительным количеством воды; а плотность разбавленного сусла составляет 10-35°Р, при этом менее 30 вес.% ферментируемых сахаров в экстракте затора и сусле происходят из ферментируемых сахаров, добавленных после гидролиза крахмала, содержавшегося в заторе. 2. Способ по п.1, в котором менее 10 вес.% ферментируемых сахаров в экстракте затора и сусле происходят из ферментируемых сахаров, добавленных после гидролиза крахмала, содержавшегося в заторе. 3. Способ по п.1 или 2, в котором содержание воды в экстракте затора и сусле не уменьшают посредством упаривания или указанное содержание воды уменьшают посредством упаривания не более чем на 20%, предпочтительно не более чем на 10%. 4. Способ по любому предшествующему пункту, в котором дробину удаляют из затора посредством подачи термически обработанного затора в первый сепаратор для разделения на поток ферментируемого экстракта затора и дробину; подачи дробины в смесительную емкость и смешивание дробины с промывочной водой; подачи смеси дробины и промывочной воды во второй сепаратор для удаления дробины; рециркулирования водного потока из второго сепаратора на стадию затирания. 5. Способ по п.4, включающий подачу дробины, полученной из второго сепаратора, во вторую смесительную емкость и смешивание дробины с промывочной водой; подачу смеси дробины и промывочной воды в третий сепаратор для удаления дробины и рециркулирование водного потока из третьего сепаратора в качестве промывочной воды в первую смесительную емкость. 6. Способ по любому предшествующему пункту, в котором потеря экстракта не превышает 6%, предпочтительно 5%, более предпочтительно 4% и наиболее предпочтительно не превышает 3%. 7. Способ по любому предшествующему пункту, в котором воду для разбавления подают от стадии промывания дрожжей. 8. Способ по п.1, в котором начальная плотность объединенных потоков разбавленного сусла и дрожжевого осадка в емкости размножения и одной или более емкостях ферментации превышает 10°Р. 9. Способ по любому предшествующему пункту, в котором содержание дрожжей в сусле в емкости размножения поддерживают на уровне выше 20 г/л. 10. Способ по любому предшествующему пункту, в котором дрожжи поддерживают в суспендированном состоянии в емкостях ферментации посредством перемешивания, рециркулирования и/или выделения углекислого газа. 11. Способ по любому предшествующему пункту, в котором общее время пребывания в емкости размножения и одной или более емкостях ферментации не превышает 80 ч. Фиг. 1 -9- 012642 Фиг. 2 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 - 10 -