ПЕРСПЕКТИВНЫЕ КОНСТРУКЦИИ ТЕПЛОМАССООБМЕННЫХ

advertisement

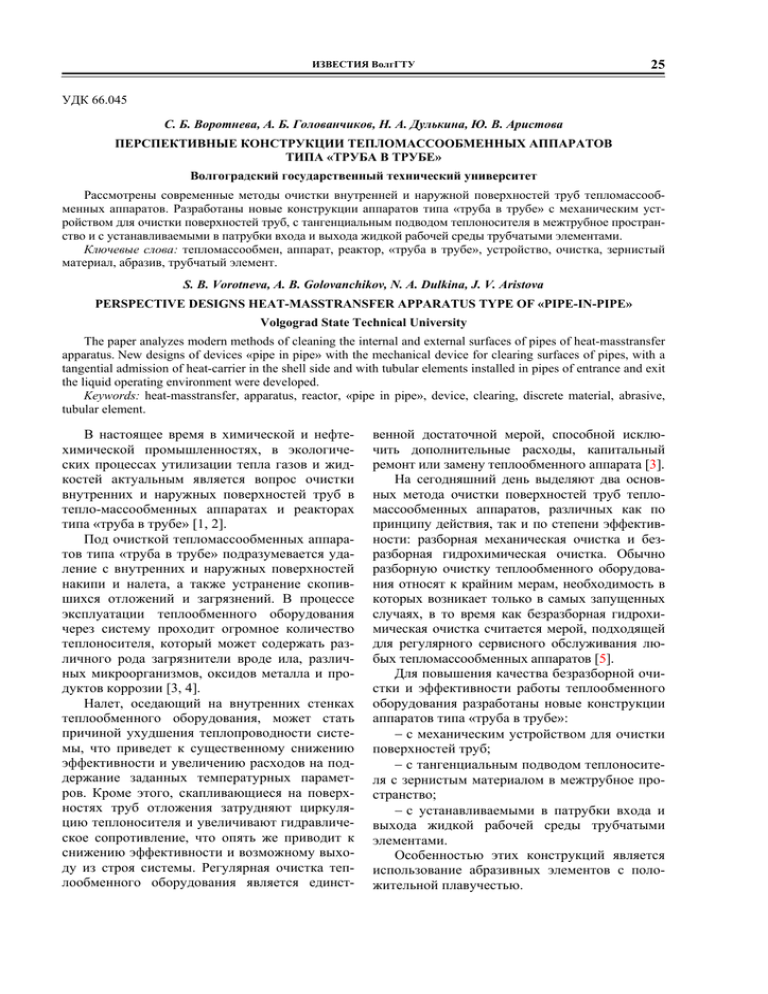

ИЗВЕСТИЯ ВолгГТУ 25 УДК 66.045 С. Б. Воротнева, А. Б. Голованчиков, Н. А. Дулькина, Ю. В. Аристова ПЕРСПЕКТИВНЫЕ КОНСТРУКЦИИ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ ТИПА «ТРУБА В ТРУБЕ» Волгоградский государственный технический университет Рассмотрены современные методы очистки внутренней и наружной поверхностей труб тепломассообменных аппаратов. Разработаны новые конструкции аппаратов типа «труба в трубе» с механическим устройством для очистки поверхностей труб, с тангенциальным подводом теплоносителя в межтрубное пространство и с устанавливаемыми в патрубки входа и выхода жидкой рабочей среды трубчатыми элементами. Ключевые слова: тепломассообмен, аппарат, реактор, «труба в трубе», устройство, очистка, зернистый материал, абразив, трубчатый элемент. S. B. Vorotneva, A. B. Golovanchikov, N. A. Dulkina, J. V. Aristova PERSPECTIVE DESIGNS HEAT-MASSTRANSFER APPARATUS TYPE OF «PIPE-IN-PIPE» Volgograd State Technical University The paper analyzes modern methods of cleaning the internal and external surfaces of pipes of heat-masstransfer apparatus. New designs of devices «pipe in pipe» with the mechanical device for clearing surfaces of pipes, with a tangential admission of heat-carrier in the shell side and with tubular elements installed in pipes of entrance and exit the liquid operating environment were developed. Keywords: heat-masstransfer, apparatus, reactor, «pipe in pipe», device, clearing, discrete material, abrasive, tubular element. В настоящее время в химической и нефтехимической промышленностях, в экологических процессах утилизации тепла газов и жидкостей актуальным является вопрос очистки внутренних и наружных поверхностей труб в тепло-массообменных аппаратах и реакторах типа «труба в трубе» [1, 2]. Под очисткой тепломассообменных аппаратов типа «труба в трубе» подразумевается удаление с внутренних и наружных поверхностей накипи и налета, а также устранение скопившихся отложений и загрязнений. В процессе эксплуатации теплообменного оборудования через систему проходит огромное количество теплоносителя, который может содержать различного рода загрязнители вроде ила, различных микроорганизмов, оксидов металла и продуктов коррозии [3, 4]. Налет, оседающий на внутренних стенках теплообменного оборудования, может стать причиной ухудшения теплопроводности системы, что приведет к существенному снижению эффективности и увеличению расходов на поддержание заданных температурных параметров. Кроме этого, скапливающиеся на поверхностях труб отложения затрудняют циркуляцию теплоносителя и увеличивают гидравлическое сопротивление, что опять же приводит к снижению эффективности и возможному выходу из строя системы. Регулярная очистка теплообменного оборудования является единст- венной достаточной мерой, способной исключить дополнительные расходы, капитальный ремонт или замену теплообменного аппарата [3]. На сегодняшний день выделяют два основных метода очистки поверхностей труб тепломассообменных аппаратов, различных как по принципу действия, так и по степени эффективности: разборная механическая очистка и безразборная гидрохимическая очистка. Обычно разборную очистку теплообменного оборудования относят к крайним мерам, необходимость в которых возникает только в самых запущенных случаях, в то время как безразборная гидрохимическая очистка считается мерой, подходящей для регулярного сервисного обслуживания любых тепломассообменных аппаратов [5]. Для повышения качества безразборной очистки и эффективности работы теплообменного оборудования разработаны новые конструкции аппаратов типа «труба в трубе»: − с механическим устройством для очистки поверхностей труб; − с тангенциальным подводом теплоносителя с зернистым материалом в межтрубное пространство; − с устанавливаемыми в патрубки входа и выхода жидкой рабочей среды трубчатыми элементами. Особенностью этих конструкций является использование абразивных элементов с положительной плавучестью. 26 ИЗВЕСТИЯ ВолгГТУ Конструкция тепломассообменного аппарата типа «труба в трубе» с механическим уст- ройством для очистки поверхностей труб представлена на рис. 1 [6]. Рис. 1. Тепломассообменный аппарат с механическим устройством для очистки наружной поверхности труб: 1 – корпус; 2 – радиальные пазы; 3 – плавающие втулки; 4 – очистные элементы; 5 – отверстия; 6 – валики; 7 – рабочие лопасти; 8 – наружная труба; 9 – внутренняя труба В данной конструкции тепломассообменного аппарата для интенсификации процесса удаления отложений с поверхности труб в полом корпусе 1, установленном с зазором на трубе, выполнены радиальные пазы 2. В пазах установлены очистные элементы 4 на плавающих втулках 3. Чтобы очистные элементы при вращении втулки под действием центробежной силы прижимались к внешней поверхности очищаемой трубы, они имеют положительную плавучесть. Для вращения втулок 3 с очистными элементами 4 вокруг своей оси на наружной поверхности втулки закреплены лопасти 7, которые под действием потока жидкости вращают втулки с очистными элементами вокруг своей оси. Одновременное осевое перемещение полого корпуса вдоль трубы и вращение вокруг трубы полого корпуса за счет набегающего на лопасти потока рабочей жидкости заставляет под действием центробежной силы прижиматься плавающие втулки с очистными элементами к очищаемой поверхности, а дополнительное вращение валиков с лопастями, плавающими втулками и очистными элементами вокруг оси валиков увеличивает абразивное воздействие очистных элементов на очищаемую поверхность трубы и интенсифицирует процесс удаления отложений с этой поверхности [6]. Таким образом, предлагаемая конструкция тепло-массообменного аппарата типа «труба в трубе» с механическим устройством для очистки поверхностей труб позволяет интенсифицировать процесс удаления отложений на поверхности труб за счет дополнительного вращения очистных элементов 4 вместе с валиками 6 вокруг оси последних. Это ускоряет процесс очи- стки, повышает ее качество, уменьшает число проходов, требуемых для очистки поверхностей труб и связанных с изменением направления потока рабочего агента, что, в конечном счете, уменьшает время очистки, расход рабочего агента, идущего на эту очистку, приводит к экономии энергозатрат и стоимости очистки. Но данная конструкция имеет и недостаток – сложность конструкции и эксплуатации полого корпуса и очистных элементов с устройством их прижима к очищаемой поверхности. Для устранения этого недостатка разработана другая конструкция тепломассообменного аппарата типа «труба в трубе» с тангенциальным подводом теплоносителя с зернистым материалом в межтрубное пространство, которая представлена на рис. 2 [7]. Предлагаемое устройство для очистки наружной поверхности труб работает следующим образом. В межтрубное пространство труб 1 и 2 подают жидкую рабочую среду по патрубку 3. Жидкая рабочая среда содержит зернистый материал 7 с положительной плавучестью, например, плотность которого меньше плотности этой рабочей среды, и являющегося очистными элементами. Так как патрубки 3 и 4 установлены к боковой поверхности наружной трубы 1 тангенциально, то рабочая среда движется в межтрубном пространстве вдоль оси труб с вращением. Под действием центробежной силы зернистый материал 7 с положительной плавучестью прижимается к внешней поверхности внутренней трубы 2 и удаляет с нее частицы ржавчины, накипи, солевого камня, продуктов деструкции и других отложений, которые потоком рабочей среды выносятся в патрубок 4. ИЗВЕСТИЯ ВолгГТУ 27 Рис. 2. Тепломассообменный аппарат типа «труба в трубе» с тангенциальным подводом теплоносителя в межтрубное пространство: 1 – наружная труба; 2 – внутренняя труба; 3, 4, 5, 6 – патрубки; 7 – зернистый материал Скорость очистки можно регулировать путем изменения расхода среды в межтрубном пространстве [8]. Устройство несложно по конструкции, так как вместо обычной установки патрубков входа и выхода среды требует их тангенциальной установки (как в гидроциклонах), а очистные элементы с положительной плавучестью, плотность которых меньше плотности рабочей среды, также не дефицитны. Кроме того, устройство может работать в режиме рецикла, то есть в прямом и обратном направлении, когда патрубки 3 и 4 периодически становятся то подводящими, то отводящими среду. Одним и тем же небольшим объемом среды с зернистым материалом 7 с положительной плавучестью можно за несколько циклов удалить даже значительные загрязнения с наружной поверхности трубы 2. После остановки теплообменного аппарата на ремонт или техобслуживание при накоплении на наружной поверхности трубы 2 большого слоя загрязнений и отложений по парубку 3 вместо основной технологической среды подают, например, обычную воду с очистными элементами в виде зернистого материала с положительной плавучестью – частицами керамзита. Центробежная сила прижимает частицы керамзита к наружной поверхности трубы 2, которые удаляют загрязнения и отложения, находящиеся на поверхности, а поток воды выносит их в патрубок 4. Таким образом, предлагаемая конструкция тепломассообменного аппарата типа «труба в трубе» с тангенциальным подводом теплоносителя в межтрубное пространство позволяет значительно сократить время очистки наружной поверхности труб теплообменного оборудования и повысить ее качество [7]. К недостаткам данной конструкции можно отнести невозможность использования предлагаемого устройства в типовых конструкциях теплообменных аппаратах типа «труба в трубе», в которых патрубки входа и выхода жидкой рабочей среды в наружной трубе установлены нормально к ее боковой поверхности, что не позволяет приводить поток очищающей жидкости во вращение и прижимать зернистый материал с положительной плавучестью к наружной поверхности внутренней трубы и очищать ее от отложений и загрязнений. Для устранения данного недостатка разработана новая конструкция тепломассообменного аппарата типа «труба в трубе» с устанавливаемыми в патрубки входа и выхода жидкой рабочей среды трубчатыми элементами (рис. 3) [9]. Предлагаемая конструкция тепломассообменного аппарата типа «труба в трубе» включает в себя наружную и внутреннюю трубы с патрубками входа и выхода жидкой рабочей среды и очистные элементы в виде зернистого материала с положительной плавучестью, при этом в патрубки входа и выхода наружной трубы дополнительно установлены трубчатые элементы, диаметр которых меньше диаметра патрубков ввода и вывода жидкой рабочей среды, причем стенки трубчатых элементов на одном торце имеют криволинейный профиль и отогнуты в сторону наружной трубы, а на другом их торце герметично закреплен диск. Установка диска на одном торце трубчатого элемента с диаметром меньшим диаметра входного и выходного патрубков позволяет его легко монтировать внутрь этих патрубков и затем герметично подсоединять к трубе подачи жидкой рабочей среды с «плавающим» зернистым материалом для последующей очистки наружной поверхности внутренней трубы. Установка трубчатых элементов в патрубки входа и выхода жидкой рабочей среды в наружной 28 ИЗВЕСТИЯ ВолгГТУ Рис. 3. Тепломассообменный аппарат с устанавливаемыми в патрубки входа и выхода жидкой рабочей среды трубчатыми элементами: 1 – наружная труба; 2 – внутренняя труба; 3, 4, 7, 8 – патрубки; 5 – трубчатый элемент; 6 – диск; 9 – зернистый материал трубе позволяет закрутить рабочую среду в межтрубном пространстве наружной и внутренней труб по всей их длине. Предлагаемое устройство для очистки наружной поверхности труб позволяет интенсифицировать процесс очистки наружной поверхности внутренней трубы в тепломассообменном аппарате типа «труба в трубе», в котором патрубки входа и выхода жидкой рабочей среды в наружной трубе установлены нормально к ее боковой поверхности, на всей ее длине [10]. Конструкция данного устройства довольно проста, так как вместо тангенциальной установки патрубков входа и выхода рабочей среды позволяет установить в нормально расположенные патрубки входа и выхода рабочей среды (как в типовых теплообменниках типа «труба в трубе») трубчатые элементы с герметично закрепленным диском на одном торце и отогнутых в сторону наружной трубы на другом торце [9]. Таким образом, каждая из предлагаемых конструкций тепломассообменных аппаратов типа «труба в трубе» с различными устройствами для очистки поверхностей труб позволяет повысить качество очистки и эффективность работы тепломассообменного оборудования за счет интенсификации процесса удаления отложений, загрязнений, накипи, солевых камней и других продуктов деструкции. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Голованчиков, А. Б. Вращательно-поступательное кольцевое движение двух несмешивающихся жидкостей в трубе / А. Б. Голованчиков, Л. А. Ильина, Н. А. Дулькина // Изв. ВолгГТУ: межвуз. сб. науч. ст. / ВолгГТУ. – Волгоград, 2007. – № 2. – C. 5–8. (Сер. Актуальные проблемы управления, вычислительной техники и информатики в технических системах. Вып. 2). 2. Голованчиков, А. Б. Моделирование структуры потока в неизотермических реакторах вытеснения / А. Б. Голо- ванчиков, Н. А. Дулькина, Н. Г. Кокорина // Изв. ВолгГТУ: межвуз. сб. науч. ст. / ВолгГТУ. – Волгоград, 2010. – № 1. – C. 82–86. (Сер. Реология, процессы и аппараты химической технологии. Вып. 3). 3. Очистка труб теплообменного оборудования // Очистное оборудование [Электронный ресурс]. – [2011]. – Режим доступа: http://www.a-filter.ru/ochistka_teploobmennikov. 4. Расчет трубчатого реактора с неньютоновской реакционной массой и маловязким пристенным слоем / А. Б. Голованчиков, Н. А. Дулькина, А. В. Ильин, Л. А. Ильина // Изв. ВолгГТУ: межвуз. сб. науч. ст. / ВолгГТУ. – Волгоград, 2010. – № 1. – C. 16–20. (Сер. Реология, процессы и аппараты химической технологии. Вып. 3). 5. Голованчиков, А. Б. Интенсификация теплообмена в кожухотрубном реакторе / А. Б. Голованчиков, Н. А. Дулькина, Ю. В. Аристова // Изв. ВолгГТУ: межвуз. сб. науч. ст. / ВолгГТУ. – Волгоград, 2011. – № 1. – C. 76–77. (Сер. Реология, процессы и аппараты химической технологии. Вып. 4). 6. П. м. 97947 Российская Федерация, МПК В 08 В 9/00. Устройство для очистки наружной поверхности труб / А. Б. Голованчиков, В. В. Шишлянников, Т. В. Шиликова, Н. А. Дулькина, С. Б. Воротнева; заявитель и патентообладатель ГОУ ВПО «Волгоградский государственный технический университет». – № 2010116255/05; заявл. 23.04.10; опубл. 27.09.10. 7. П. м. 104099 Российская Федерация, МПК В 08 В 9/023. Устройство для очистки наружной поверхности труб / А. Б. Голованчиков, Л. С. Рева, Н. А. Дулькина, С. Б. Воротнева, С. Л. Рева, П. С. Васильев; заявитель и патентообладатель ГОУ ВПО «Волгоградский государственный технический университет». – № 2010144723/05; заявл. 01.11.10; опубл. 10.05.11. 8. Оптимизация структуры потоков в химических реакторах / А. Б. Голованчиков, Н. А. Дулькина, А. В. Ильин, Л. А. Ильина // Известия ВолгГТУ: межвуз. сб. науч. ст. / ВолгГТУ. – Волгоград, 2009. – № 1. – C. 5–8. (Сер. Реология, процессы и аппараты химической технологии. Вып. 2). 9. П. м. 109675 Российская Федерация, МПК В 08 В 9/00. Устройство для очистки наружной поверхности труб / А. Б. Голованчиков, С. Б. Воротнева, Н. А. Дулькина, В. А. Панов, Л. С. Рева, С. Л. Рева; заявитель и патентообладатель ГОУ ВПО «Волгоградский государственный технический университет». – № 2011124488/05; заявл. 16.06.11; опубл. 27.10.11. 10. Воротнева, С. Б. Моделирование процесса депарафинизации масляных фракций / С. Б. Воротнева, А. Б. Голованчиков, Н. А. Дулькина // Изв. ВолгГТУ: межвуз. сб. науч. ст. / ВолгГТУ. – Волгоград, 2011. – № 1. – C. 5–9. (Сер. Реология, процессы и аппараты химической технологии. Вып. 4).